Yağ Esaslı Poliol Geliştirilmesi ve Poliüretan Formuna Uygulanması

Giriş

Günlük hayatımızda kullandığımız plastiklerin önemli bir kısmının hammaddesini

petrol türevleri oluşturmaktadır. Petrol türevlerinin çevreye verdiği zararlar ve petrol kaynaklarının azalmasından dolayı biyo esaslı malzemelerin sentezi ve kullanılması günümüzün önemli araştırmalarından biridir.

UN 2002 yılında Johannesburg’da yaptığı toplantıda biyo kaynakların kullanılması hususu görüş birliği ile kabul edilmiştir.[1] Tarihte ve halen günümüzde hayvansal ve bitkisel yağlar kimya endüstrisi için yenilenebilir kaynakların en önemlisini oluşturmaktadır.

Örneğin, yağlar uzun yıllardır transesterleşme reaksiyonu sonucu sabun yapımında kullanılmaktadır. Ayrıca yağ asitleri ve yağ metil esterlerinin hidrojenasyonu sonucu elde edilen yağ esaslı alkoller surfaktan (yüzey aktif madde) üretiminde kullanılmaktadır.

Son zamanlarda bitkisel kaynaklı polimerler üzerine önemli gelişmeler olmaktadır. Soya yağından elde edilen termoset reçineler, biyobozunur polimerler, biyokompozitler, poliüretan

dispersiyonlar örnek olarak verilebilir. Yağlardan polimer elde edilirken önce yağların (veya yağ asitleri) iyi polimerleşebilen monomer haline getirilmesi gerekmektedir.

Bu kapsamda epoksitlenmiş soya yağının polyamine veya polyoller ile polimerleri, molekülünde hidroksi fonksiyonel grubu içeren hint yağının poliüretan sentezinde monomer olarak kullanılması üzerine birçok çalışma yapılmıştır. Yağlardan sert plastik elde edilmesi özellikle 1970’ler den sonra önem kazanmıştır.

Yağ bazlı reçinelerin üretiminin kısmen de olsa doğal bir tarım ürününden yapılabilmesi hem sosyal hem de ekonomik açıdan çok önemli bir katkı sağlamaktadır.

Polimer esaslı malzemelerin üretimine ve özelliklerinin değiştirilmesine yönelik çalışmalarda gözlenen bu

gelişmelerin önümüzdeki senelerde giderek artacağı görülmektedir. Bu çalışmada soya yağından poliol elde edilmiş ve poliüretan köpük formülasyonunda kullanılmıştır.

1.Yenilenebilir Kaynakların Önemi

Polimerler, çok çeşitli işlevleri, hafiflikleri, düşük maliyetleri ve kimyasal kararlılıkları nedeniyle yaygın olarak kullanılmaktadır.[2] Dünya nüfusu arttıkça bu malzemelere

olan talep de artmaktadır. Bu nedenle taleplere çözüm bulunması gerekmektedir.

Petrol türevleri, günlük hayatımızda kullanılan polimerlerin önemli bir kısmının üretiminde hammadde olarak kullanılmaktadır. Petrol türevlerinin çevreye verdiği zararlar ve petrol kaynaklarının tükenmesi sonucu biyo-esaslı malzemelerin sentezi ve kullanımı artmaktadır.

Küresel tedarik için plastik malzeme üretiminde her gün yaklaşık 400.000 varil petrol kullanıldığı tahmin edilmektedir. Plastik malzemeler genellikle doğada uzun süre kalabilmeleri nedeniyle çevre kirliliğine neden olmaktadır.

Örneğin polietilen esaslı plastik poşetler, çevreye bırakıldıktan en az 200 yıl sonra doğada tamamen ayrışır. Aynı şekilde pet şişelerin de doğada tamamıyla bozunabilmeleri için en az 400 yıla ihtiyacı vardır. Toprakta uzun süre kalan petrol bazlı plastik, bozunma sırasında toprağa toksik ve zararlı kimyasallar salgılar.

Zamanla, bu plastik atıklar toprakta yaşayan organizmalar ve ayrıştırıcılar tarafından sindirilir. Bu durumda topraktaki canlılar da aynı olumsuz etkilere maruz kalırlar ve yok olurlar, toprak dengesinin hatta su dengesinin bozulmasına neden olurlar.

Petrol bazlı plastik ürünlerin aşırı kullanımı sonucu çevrede plastik atıklar birikmeye devam etmekte ve ekosistem için ciddi sonuçlar doğurabilmektedir.[3] Araştırmaya göre, 1950 ile 2018 yılları arasında dünya çapında yaklaşık 6,3 milyar ton plastik üretilmiş bunların sadece %9’u geri dönüştürülmüş ve %12’si de yakılmıştır.[4] Petrol bazlı plastiklerin atık sorununun giderilmesi için önemli çalışmaların yapıldığı görülmektedir.

Bu çalışmalardan en önemlisi geri kazanım tesisleridir. Çevre bilinci kapsamında geri dönüşümün yaygınlaştırılması atık sorununa önemli bir çözüm olduğu görülmektedir. Acil önlem kapsamında ayrıca biyoplastiklerin üretimi ve kullanımı üzerine çalışmaların arttığı görülmektedir.

Petrol kaynaklarının talebi karşılamada yetersiz kalması ile yeni alternatif hammaddeler ve üretim teknolojileri önem kazanmıştır. 1973 yılındaki ilk petrol krizi, petrol rezervlerinden elde edilen hammaddelerin dünya talebini ve önemini etkilemiştir.[5] Şekil 1, dünya için geçmiş ve öngörülen petrol üretimini göstermektedir.[6]

[caption id="attachment_144799" align="aligncenter" width="579"]

![Dünya için geçmiş ve öngörülen petrol üretimi [6]](https://www.turkchem.net/wp-content/uploads/2022/09/00-62.jpg)

Şekil 1: Dünya için geçmiş ve öngörülen petrol üretimi [6][/caption]Petrol kaynakları her gün tükendiği ve yenilenebilir olmadığı için petrol bazlı hammadde fiyatlarının daha da artması bekleniyor. Bu gerçeklerin bir sonucu olarak, kamu talepleri araştırmacıları daha uygun maliyetli alternatif hammaddeler geliştirmeye itiyor.

2. Yenilenebilir Kaynaklar

2.1 Bitkisel Yağlar

Bitkisel yağlar, kimya sektöründe alternatif hammadde olarak uzun yıllar kullanılmaktadır. Bitkisel yağlar, diğer yenilenebilir kaynaklar arasında, yaygın olarak bulunabilmeleri, düşük maliyetleri, düşük toksisiteleri, biyolojik olarak parçalanabilmeleri ve kimyasal modifikasyon kolaylığı nedeniyle çekici adaylardır.[7]

Ayrıca bitkisel yağların uzun yağ asidi zincirleri, ürüne esneklik ve tokluk sağlar. Bitkisel yağlar temel olarak gliserolün üç yağ asidi ile esterleşmesinin sonucu olan triaçilgliserollerden oluşur. Yağ asitleri trigliseritlerin toplam ağırlığının %95'ini oluşturur ve

içerikleri bitki yağına göre değişir.[8]

2.2 Soya Yağı

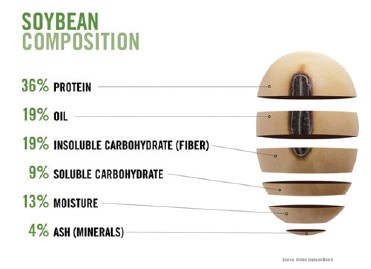

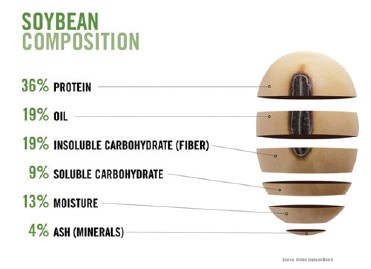

Soya fasulyesi, yağ ve protein içeriği yüksek bir yağlı tohum bitkisidir. Şekil 2'de gösterildiği gibi yağ, soya fasulyesinin kimyasal bileşiminin %19'unu, ham protein ise %36'sını oluşturmaktadır.[9] Soya fasulyesi bitkisi, çeşitli iklim bölgelerine uyarlanabilir.

Dünyanın birçok bölgesinde başarıyla yetiştirilmektedir. Soya yağı 'nın yaklaşık %32'si Amerika Birleşik Devletleri'nde, %17'si Brezilya'da, %13,5'i Çin'de, %12'si Arjantin'de, %11'i Avrupa Birliği'nde ve %3'ü Hindistan ve Japonya'da üretilmektedir.[10]

[caption id="attachment_144800" align="aligncenter" width="371"]

Şekil 2: Soya fasulyesinin kimyasal bileşimi [9][/caption]Soya yağı, en yaygın olanı solvent ekstraksiyonu olan çeşitli yöntemler kullanılarak rafine edilmektedir. Ayrıca soya yağı doymamış oleik, linoleik ve linolenik gliserol esterleri ile doymuş palmitik, stearik asitlerin bir kombinasyonundan oluşur.

Soya yağı, en çok tercih edilen kimyasal olarak yenilenebilir hammaddelerden biridir. Bunun nedenleri yüksek miktarlarda üretilebilmesi, kolay bulunabilmesi ve doymamışlığının yüksek olmasıdır. Ancak bu çift bağlar yüksek doymamışlığa rağmen çok reaktif olmadıklarından

polimerizasyon reaksiyonlarında monomer olarak kullanılmadan önce fonksiyonelleştirme yapılmalıdır.[11]

3. Yağ Bazlı Poliüretanlar

Poliüretan üretiminde daha çok petrol hammaddelerinden elde edilen petrol bazlı polioller kullanılmaktadır. Ancak çevre üzerindeki olumsuz etkiler ve petrol rezervlerinin azalması, biyo bazlı ve yenilenebilir hammaddelerden poliüretanların gelişimini teşvik etmiştir.

Bitkisel yağ bazlı polioller, petrol bazlı poliollere iyi bir alternatiftir. Biyo-bazlı polioller halihazırda Dow Chemical, Bayer Material Science, BASF SE ve Shell Chemicals Ltd. gibi şirketler tarafından ticarileştirilmektedir.

Ayrıca bitkisel yağ bazlı polioller ve bunlardan türetilen poliüretan sistemleri de akademik alanda oldukça popüler bir araştırma konusudur. Hint yağı, epoksitlenmiş soya yağı ve akrilik asit fonksiyonel grup katkılı soya yağı özellikle doğal hidroksil grupları içerdikleri için yağlardan polimer elde etmede önemli bir yere sahiptir.

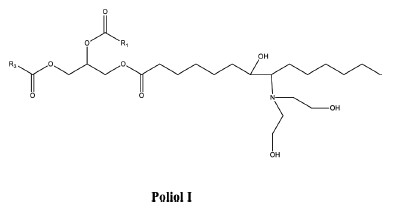

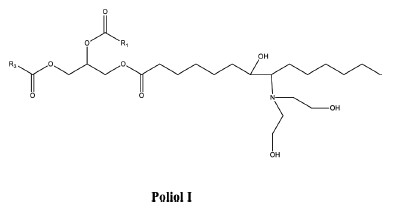

Proje çalışmamızda poliüretan endüstrisinde uygulanabilecek soya yağı bazlı poliollerin geliştirilmesi amaçlanmıştır. Proje kapsamında soya yağı kullanılarak Şekil 3’te görüldüğü gibi epokside soya yağının dietanol amine ile ZnCl2 katalisti kullanılarak elde edilen poliol

sentezlenmiştir.

[caption id="attachment_144801" align="aligncenter" width="398"]

Şekil 3: Proje kapsamında sentezlenen poliolün yapısı (Trigliseritteki diğer yağ asitleri şeklin daha iyi gözükmesi açısından gösterilmemiştir.)[/caption]

Sentezlenen polioller Flokser Kimya San. ve Tic. A.Ş.’de hidroksil sayılarına göre uygun görülen sert poliüretan köpük formülasyonlarında kullanılmışlardır. Ayrıca, elde edilen köpüklerin mekanik özellikleri, yoğunlukları ve termal iletkenlikleri de incelenmiştir.

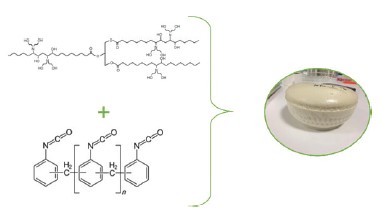

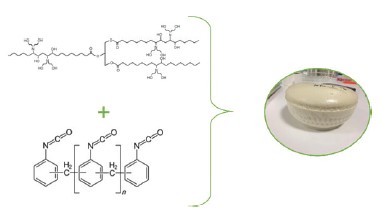

Soya yağı kullanılarak sentezlenen Poliol I ile PMDI arasındaki reaksiyonla sert poliüretan köpükler elde edilmiştir (Şekil 4). Poliüretan köpük elde etmek için uygun katalizör, şişirici ajan, su, silikon, polieter poliol ve alev geciktirici ile farklı oranlarda Poliol I kullanılarak bir karışım hazırlanmıştır.

[caption id="attachment_144802" align="aligncenter" width="381"]

Şekil 4: Poliol I kullanılarak elde edilen sert poliüretan köpük[/caption]

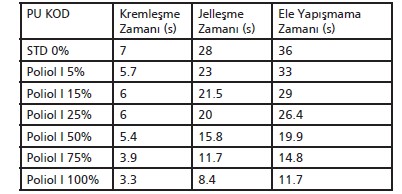

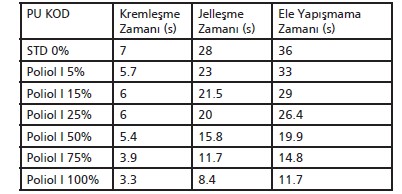

Hazırlanan karışım, 21°C’de PMDI ile karıştırılmıştır. Karışımın ve PMDI’ nın bu sıcaklıkta olmasına özellikle dikkat edilmiştir. Karıştırma işlemi mekanik karıştırıcı ile yapıldıktan sonra köpük elle dökülmüştür. Köpük oluşumu sırasında reaksiyon profilleri (kremleşme zamanı, jelleşme zamanı ve ele yapışmama zamanı) Tablo 1’de gösterildiği gibi ölçülmüştür.

Tabloda standart polieter poliol ile hazırlanan poliüretan köpüğün kremleşme zamanı, jelleşme zamanı ve ele yapışmama zamanı sırasıyla 7s, 28s ve 36s iken bu sürelerin %50

Poliol I içeren formülasyonda sırasıyla 5.4s, 15.8s ve 19.9s olarak ölçüldüğü görülmektedir. Formülasyondaki Poliol I miktarı arttıkça köpüklerin reaksiyon profilleri azalmıştır.

[caption id="attachment_144803" align="aligncenter" width="402"]

Tablo 1: Poliüretan köpüklerin reaksiyon profilleri[/caption]

Poliüretan formülasyonuna poliol karışım oranına göre kütlece %5, %15, %25, %50, %75 ve %100 oranında Poliol I ilave edilerek çalışmalar yapılmıştır. Reaksiyon profillerinin ardından standart polieter poliol ile hazırlanan köpük ile Poliol I içeren köpüklerin yoğunlukları ve kürleşmeleri de karşılaştırılmıştır.

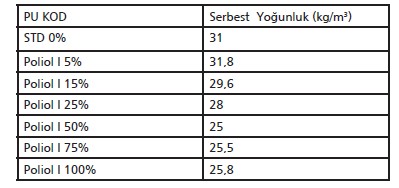

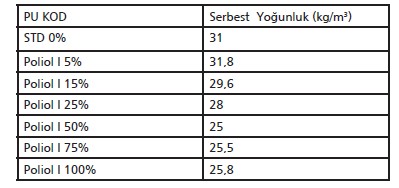

Tablo 2’de görüldüğü üzere formülasyondaki Poliol I oranı arttıkça köpüklerin yoğunlukları azalmıştır. Örneğin standart polieter poliol ile hazırlanan köpüğün yoğunluğu 31 kg/m3

iken %100 Poliol I içeren köpüğün yoğunluğu 25,8 kg/m3 olarak bulunmuştur.

Poliüretan köpük formülasyonuna su ilave edilerek yoğunlukta azalma yaşanabilir. Burada yoğunluktaki azalmanın Poliol I’de kalan eser miktardaki nemden kaynaklandığı düşünülmektedir.

[caption id="attachment_144804" align="aligncenter" width="399"]

Tablo 2: Poliüretan köpüklerin serbest yoğunlukları[/caption]

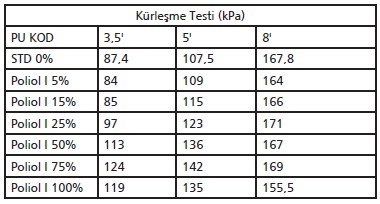

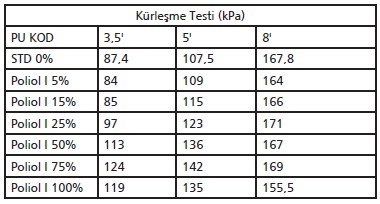

Tablo 3 ise kürleşme testi sonuçlarını içermektedir. Kürleşme testi, köpük oluşumundan 3.5, 5 ve 8 dakika sonra İnstron adı verilen bir cihazla köpüğe basınç uygulanarak kürlenme hızının ölçüldüğü bir yöntemdir.

Görüldüğü gibi Poliol I miktarının arttırılması kürleşmeyi artırmıştır. Örneğin standart köpüğün kürleşme değerleri 3.5, 5 ve 8. dakikada sırasıyla 87.4, 107.5 ve 167.8 kPa iken %100 Poliol I içeren köpük için bu değerler sırasıyla 119, 135 ve 155,5 kPa olarak bulunmuştur.

[caption id="attachment_144805" align="aligncenter" width="380"]

Tablo 3: Poliüretan köpüklerin kürleşme

testi sonuçları[/caption]

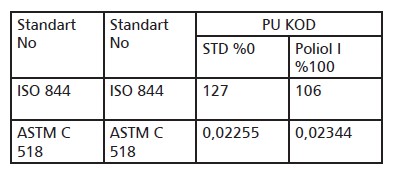

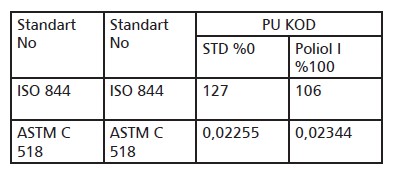

Ayrıca, standart polieter poliol kullanılarak üretilen köpük ile sadece %100 oranında Poliol I içeren köpüğün basma dayanımı ve termal iletkenliği karşılaştırılmıştır. Tablo 4 basma dayanımı ve termal iletkenlik sonuçlarını içermektedir.

Sonuçlardan, köpük formülasyonunda %100 oranında Poliol I kullanıldığında basma dayanımında ve termal iletkenliğinde bir azalma olduğu görülmektedir.

[caption id="attachment_144806" align="aligncenter" width="400"]

Tablo 4: %100 Poliol I içeren köpük ile standart polieter poliollü köpük için basma dayanımı ve termal iletkenlik sonuçları[/caption]

Basma dayanımı ISO 844 standardına (ISO 844, 2021) göre yapılmıştır. İnstron cihazına yerleştirilen köpüğe kuvvet uygulanarak %10 sıkıştırma değerine ulaşıldığında basma dayanımı ölçülmüştür.

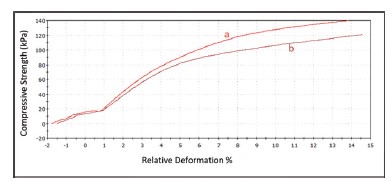

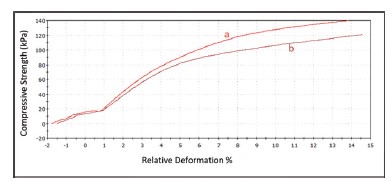

Şekil 5, basma dayanımı testinden kaynaklanan bağıl deformasyona karşı basma dayanımı grafiğini göstermektedir. Grafikteki a eğrisi standart köpüğe aittir, b eğrisi ise %100 Poliol I içeren köpüğe aittir. Görüldüğü gibi standart köpük için basma dayanımı 127 kPa iken %100 Poliol I kullanıldığında 106 kPa’a düşmüştür.

[caption id="attachment_144807" align="aligncenter" width="392"]

Şekil 5: Poliüretan köpüklerin basma dayanımı grafiği a) Poliol I içermeyen standart polieter poliollü köpük, b) %100 Poliol I içeren köpük[/caption]

Elde edilen köpüklerin biodegradasyon süreci toprağa konulduktan sonra belli aralıklar ile ağırlık, görünüm takibi yapılmaktadır. (Şekil 6)

[caption id="attachment_144808" align="aligncenter" width="390"]

Şekil 6: Biodegradasyon çalışmasında 1 aylık süre içerisinde köpüklerde meydana gelen değişim.[/caption]

Sonuç

Plastikler günlük hayatımızda kullanılmaya devam edecektir. Gelişmiş ülkeler, hammadde ve çevre problemini çözmek için plastik atıklarının geri kazanılması kapsamında projelerin geliştirilmesine önem vermiş ve desteklemişlerdir.

Geri kazanım tesislerinin yaygınlaştırılmasının yanı sıra biyobozunur plastiklerin kullanılması üzerine çalışmalarında paralel yürütüldüğü görülmektedir. Plastik türevlerinin birbirinden ayrılmasında yaşanan problemler ve geri kazanım sırasında belli oranlarda kalan safsızlıklar proses sonucunda elde edilen ürünün termo-mekanik değerlerini etkilemektedir.

Ayrıca yeni yönetmeliklerde doğal hammaddelerin kullanılması üzerine baskıların arttığı da görülmektedir. Yaptığımız çalışma ile soya yağı bazlı poliüretan köpüklerin başarılı bir şekilde sentezlendiği ve ürünlerin mekanik özelliklerinin standart poliüretan köpük ile karşılaştırıldığında ticarileşebilir bir ürün özelliği gösterdiği görülmektedir.

Ayrıca ürünlerin biyopoliol esaslı olmasından dolayı biyobozunurluğunun daha kısa

sürede gerçekleşeceği öngörülmekte ve bu konudaki çalışmalar devam etmektedir.

Teşekkür

Poliüretan köpük formülasyonu için Flokser Kimya San. ve Tic. A.Ş.’ye teşekkür ederiz. Proje çalışmamızı destekleyen TÜBİTAK’a (proje başvuru no: 1139B412100207) teşekkür ederiz.

Kaynakça

[1] United Nations, Report of the World Summit on Sustainable Development Johannesburg, South Africa, August 26-September 4, 2002.http://www.un.org/esa/sustdev.

[2] Huang, C., Qian, X., & Yang, R. (2018). Thermal conductivity of polymers and polymer nanocomposites. Materials Science and Engineering: R: Reports, 132, 1-22.

[3] Tan, S. X., Andriyana, A., Ong, H. C., Lim, S., Pang, Y. L., & Ngoh, G. C. (2022). A Comprehensive Review on the Emerging Roles of Nanofillers and Plasticizers towards Sustainable Starch-Based Bioplastic Fabrication. Polymers, 14(4), 664.

[4] Alabi, O. A., Ologbonjaye, K. I., Awosolu, O., & Alalade, O. E. (2019). Public and environmental health effects of plastic wastes disposal: a review. J Toxicol Risk Assess, 5(021), 1-13.

[5] Azapagic, A., Emsley, A., & Hamerton, I. (2003). Polymers: the environment and sustainable development. John Wiley and Sons. KİTSP

[6] The Hubbert Curve for the Whole Earth, https://planetforlife.com/ oilcrisis/oilpeak.html (28.03.2022).

[7] Liu, F., & Zhu, J. (2014). Plant-oil-based Polymeric Materials and their Applications. Green Materials from Plant Oils, 29, 93.

[8] de Espinosa, L. M., & Meier, M. A. (2011). Plant oils: The perfect renewable resource for polymer science?!. European Polymer Journal, 47(5), 837-852.

[9] Purdue University Agricultural & Biological Engineering, Parts of the soybean that may be used for competition products, https://engineering.purdue.edu/ABE/academics/competitions/soybean_part (28.03.2022)

[10] The Market Prices of Soya (2017) https://www.flickr.com/photos/unitedsoybean/22566265820 (28.03.2022).

[11] Dasari, M. A. (2003). Reaction Engineering Options for Producing Biodiesel and Cetane Improvers from Fats and Oils (Doctoral dissertation, University of MissouriColumbia).

Prof. Dr. Tarık Eren

Kimya Bölümü

Yıldız Teknik Üniversitesi

Elmas Kırtay

Lisans Öğrencisi

Kimya Bölümü

Yıldız Teknik Üniversitesi

L. Yusuf Yivlik

Ür-Ge Yöneticisi

Flokser Kimya

![Dünya için geçmiş ve öngörülen petrol üretimi [6]](https://www.turkchem.net/wp-content/uploads/2022/09/00-62.jpg) Şekil 1: Dünya için geçmiş ve öngörülen petrol üretimi [6][/caption]Petrol kaynakları her gün tükendiği ve yenilenebilir olmadığı için petrol bazlı hammadde fiyatlarının daha da artması bekleniyor. Bu gerçeklerin bir sonucu olarak, kamu talepleri araştırmacıları daha uygun maliyetli alternatif hammaddeler geliştirmeye itiyor.

Şekil 1: Dünya için geçmiş ve öngörülen petrol üretimi [6][/caption]Petrol kaynakları her gün tükendiği ve yenilenebilir olmadığı için petrol bazlı hammadde fiyatlarının daha da artması bekleniyor. Bu gerçeklerin bir sonucu olarak, kamu talepleri araştırmacıları daha uygun maliyetli alternatif hammaddeler geliştirmeye itiyor.

Şekil 2: Soya fasulyesinin kimyasal bileşimi [9][/caption]Soya yağı, en yaygın olanı solvent ekstraksiyonu olan çeşitli yöntemler kullanılarak rafine edilmektedir. Ayrıca soya yağı doymamış oleik, linoleik ve linolenik gliserol esterleri ile doymuş palmitik, stearik asitlerin bir kombinasyonundan oluşur.

Soya yağı, en çok tercih edilen kimyasal olarak yenilenebilir hammaddelerden biridir. Bunun nedenleri yüksek miktarlarda üretilebilmesi, kolay bulunabilmesi ve doymamışlığının yüksek olmasıdır. Ancak bu çift bağlar yüksek doymamışlığa rağmen çok reaktif olmadıklarından

polimerizasyon reaksiyonlarında monomer olarak kullanılmadan önce fonksiyonelleştirme yapılmalıdır.[11]

Şekil 2: Soya fasulyesinin kimyasal bileşimi [9][/caption]Soya yağı, en yaygın olanı solvent ekstraksiyonu olan çeşitli yöntemler kullanılarak rafine edilmektedir. Ayrıca soya yağı doymamış oleik, linoleik ve linolenik gliserol esterleri ile doymuş palmitik, stearik asitlerin bir kombinasyonundan oluşur.

Soya yağı, en çok tercih edilen kimyasal olarak yenilenebilir hammaddelerden biridir. Bunun nedenleri yüksek miktarlarda üretilebilmesi, kolay bulunabilmesi ve doymamışlığının yüksek olmasıdır. Ancak bu çift bağlar yüksek doymamışlığa rağmen çok reaktif olmadıklarından

polimerizasyon reaksiyonlarında monomer olarak kullanılmadan önce fonksiyonelleştirme yapılmalıdır.[11]

Şekil 3: Proje kapsamında sentezlenen poliolün yapısı (Trigliseritteki diğer yağ asitleri şeklin daha iyi gözükmesi açısından gösterilmemiştir.)[/caption]

Sentezlenen polioller Flokser Kimya San. ve Tic. A.Ş.’de hidroksil sayılarına göre uygun görülen sert poliüretan köpük formülasyonlarında kullanılmışlardır. Ayrıca, elde edilen köpüklerin mekanik özellikleri, yoğunlukları ve termal iletkenlikleri de incelenmiştir.

Soya yağı kullanılarak sentezlenen Poliol I ile PMDI arasındaki reaksiyonla sert poliüretan köpükler elde edilmiştir (Şekil 4). Poliüretan köpük elde etmek için uygun katalizör, şişirici ajan, su, silikon, polieter poliol ve alev geciktirici ile farklı oranlarda Poliol I kullanılarak bir karışım hazırlanmıştır.

[caption id="attachment_144802" align="aligncenter" width="381"]

Şekil 3: Proje kapsamında sentezlenen poliolün yapısı (Trigliseritteki diğer yağ asitleri şeklin daha iyi gözükmesi açısından gösterilmemiştir.)[/caption]

Sentezlenen polioller Flokser Kimya San. ve Tic. A.Ş.’de hidroksil sayılarına göre uygun görülen sert poliüretan köpük formülasyonlarında kullanılmışlardır. Ayrıca, elde edilen köpüklerin mekanik özellikleri, yoğunlukları ve termal iletkenlikleri de incelenmiştir.

Soya yağı kullanılarak sentezlenen Poliol I ile PMDI arasındaki reaksiyonla sert poliüretan köpükler elde edilmiştir (Şekil 4). Poliüretan köpük elde etmek için uygun katalizör, şişirici ajan, su, silikon, polieter poliol ve alev geciktirici ile farklı oranlarda Poliol I kullanılarak bir karışım hazırlanmıştır.

[caption id="attachment_144802" align="aligncenter" width="381"] Şekil 4: Poliol I kullanılarak elde edilen sert poliüretan köpük[/caption]

Hazırlanan karışım, 21°C’de PMDI ile karıştırılmıştır. Karışımın ve PMDI’ nın bu sıcaklıkta olmasına özellikle dikkat edilmiştir. Karıştırma işlemi mekanik karıştırıcı ile yapıldıktan sonra köpük elle dökülmüştür. Köpük oluşumu sırasında reaksiyon profilleri (kremleşme zamanı, jelleşme zamanı ve ele yapışmama zamanı) Tablo 1’de gösterildiği gibi ölçülmüştür.

Tabloda standart polieter poliol ile hazırlanan poliüretan köpüğün kremleşme zamanı, jelleşme zamanı ve ele yapışmama zamanı sırasıyla 7s, 28s ve 36s iken bu sürelerin %50

Poliol I içeren formülasyonda sırasıyla 5.4s, 15.8s ve 19.9s olarak ölçüldüğü görülmektedir. Formülasyondaki Poliol I miktarı arttıkça köpüklerin reaksiyon profilleri azalmıştır.

[caption id="attachment_144803" align="aligncenter" width="402"]

Şekil 4: Poliol I kullanılarak elde edilen sert poliüretan köpük[/caption]

Hazırlanan karışım, 21°C’de PMDI ile karıştırılmıştır. Karışımın ve PMDI’ nın bu sıcaklıkta olmasına özellikle dikkat edilmiştir. Karıştırma işlemi mekanik karıştırıcı ile yapıldıktan sonra köpük elle dökülmüştür. Köpük oluşumu sırasında reaksiyon profilleri (kremleşme zamanı, jelleşme zamanı ve ele yapışmama zamanı) Tablo 1’de gösterildiği gibi ölçülmüştür.

Tabloda standart polieter poliol ile hazırlanan poliüretan köpüğün kremleşme zamanı, jelleşme zamanı ve ele yapışmama zamanı sırasıyla 7s, 28s ve 36s iken bu sürelerin %50

Poliol I içeren formülasyonda sırasıyla 5.4s, 15.8s ve 19.9s olarak ölçüldüğü görülmektedir. Formülasyondaki Poliol I miktarı arttıkça köpüklerin reaksiyon profilleri azalmıştır.

[caption id="attachment_144803" align="aligncenter" width="402"] Tablo 1: Poliüretan köpüklerin reaksiyon profilleri[/caption]

Poliüretan formülasyonuna poliol karışım oranına göre kütlece %5, %15, %25, %50, %75 ve %100 oranında Poliol I ilave edilerek çalışmalar yapılmıştır. Reaksiyon profillerinin ardından standart polieter poliol ile hazırlanan köpük ile Poliol I içeren köpüklerin yoğunlukları ve kürleşmeleri de karşılaştırılmıştır.

Tablo 2’de görüldüğü üzere formülasyondaki Poliol I oranı arttıkça köpüklerin yoğunlukları azalmıştır. Örneğin standart polieter poliol ile hazırlanan köpüğün yoğunluğu 31 kg/m3

iken %100 Poliol I içeren köpüğün yoğunluğu 25,8 kg/m3 olarak bulunmuştur.

Poliüretan köpük formülasyonuna su ilave edilerek yoğunlukta azalma yaşanabilir. Burada yoğunluktaki azalmanın Poliol I’de kalan eser miktardaki nemden kaynaklandığı düşünülmektedir.

[caption id="attachment_144804" align="aligncenter" width="399"]

Tablo 1: Poliüretan köpüklerin reaksiyon profilleri[/caption]

Poliüretan formülasyonuna poliol karışım oranına göre kütlece %5, %15, %25, %50, %75 ve %100 oranında Poliol I ilave edilerek çalışmalar yapılmıştır. Reaksiyon profillerinin ardından standart polieter poliol ile hazırlanan köpük ile Poliol I içeren köpüklerin yoğunlukları ve kürleşmeleri de karşılaştırılmıştır.

Tablo 2’de görüldüğü üzere formülasyondaki Poliol I oranı arttıkça köpüklerin yoğunlukları azalmıştır. Örneğin standart polieter poliol ile hazırlanan köpüğün yoğunluğu 31 kg/m3

iken %100 Poliol I içeren köpüğün yoğunluğu 25,8 kg/m3 olarak bulunmuştur.

Poliüretan köpük formülasyonuna su ilave edilerek yoğunlukta azalma yaşanabilir. Burada yoğunluktaki azalmanın Poliol I’de kalan eser miktardaki nemden kaynaklandığı düşünülmektedir.

[caption id="attachment_144804" align="aligncenter" width="399"] Tablo 2: Poliüretan köpüklerin serbest yoğunlukları[/caption]

Tablo 3 ise kürleşme testi sonuçlarını içermektedir. Kürleşme testi, köpük oluşumundan 3.5, 5 ve 8 dakika sonra İnstron adı verilen bir cihazla köpüğe basınç uygulanarak kürlenme hızının ölçüldüğü bir yöntemdir.

Görüldüğü gibi Poliol I miktarının arttırılması kürleşmeyi artırmıştır. Örneğin standart köpüğün kürleşme değerleri 3.5, 5 ve 8. dakikada sırasıyla 87.4, 107.5 ve 167.8 kPa iken %100 Poliol I içeren köpük için bu değerler sırasıyla 119, 135 ve 155,5 kPa olarak bulunmuştur.

[caption id="attachment_144805" align="aligncenter" width="380"]

Tablo 2: Poliüretan köpüklerin serbest yoğunlukları[/caption]

Tablo 3 ise kürleşme testi sonuçlarını içermektedir. Kürleşme testi, köpük oluşumundan 3.5, 5 ve 8 dakika sonra İnstron adı verilen bir cihazla köpüğe basınç uygulanarak kürlenme hızının ölçüldüğü bir yöntemdir.

Görüldüğü gibi Poliol I miktarının arttırılması kürleşmeyi artırmıştır. Örneğin standart köpüğün kürleşme değerleri 3.5, 5 ve 8. dakikada sırasıyla 87.4, 107.5 ve 167.8 kPa iken %100 Poliol I içeren köpük için bu değerler sırasıyla 119, 135 ve 155,5 kPa olarak bulunmuştur.

[caption id="attachment_144805" align="aligncenter" width="380"] Tablo 3: Poliüretan köpüklerin kürleşme

Tablo 3: Poliüretan köpüklerin kürleşme Tablo 4: %100 Poliol I içeren köpük ile standart polieter poliollü köpük için basma dayanımı ve termal iletkenlik sonuçları[/caption]

Basma dayanımı ISO 844 standardına (ISO 844, 2021) göre yapılmıştır. İnstron cihazına yerleştirilen köpüğe kuvvet uygulanarak %10 sıkıştırma değerine ulaşıldığında basma dayanımı ölçülmüştür.

Şekil 5, basma dayanımı testinden kaynaklanan bağıl deformasyona karşı basma dayanımı grafiğini göstermektedir. Grafikteki a eğrisi standart köpüğe aittir, b eğrisi ise %100 Poliol I içeren köpüğe aittir. Görüldüğü gibi standart köpük için basma dayanımı 127 kPa iken %100 Poliol I kullanıldığında 106 kPa’a düşmüştür.

[caption id="attachment_144807" align="aligncenter" width="392"]

Tablo 4: %100 Poliol I içeren köpük ile standart polieter poliollü köpük için basma dayanımı ve termal iletkenlik sonuçları[/caption]

Basma dayanımı ISO 844 standardına (ISO 844, 2021) göre yapılmıştır. İnstron cihazına yerleştirilen köpüğe kuvvet uygulanarak %10 sıkıştırma değerine ulaşıldığında basma dayanımı ölçülmüştür.

Şekil 5, basma dayanımı testinden kaynaklanan bağıl deformasyona karşı basma dayanımı grafiğini göstermektedir. Grafikteki a eğrisi standart köpüğe aittir, b eğrisi ise %100 Poliol I içeren köpüğe aittir. Görüldüğü gibi standart köpük için basma dayanımı 127 kPa iken %100 Poliol I kullanıldığında 106 kPa’a düşmüştür.

[caption id="attachment_144807" align="aligncenter" width="392"] Şekil 5: Poliüretan köpüklerin basma dayanımı grafiği a) Poliol I içermeyen standart polieter poliollü köpük, b) %100 Poliol I içeren köpük[/caption]

Elde edilen köpüklerin biodegradasyon süreci toprağa konulduktan sonra belli aralıklar ile ağırlık, görünüm takibi yapılmaktadır. (Şekil 6)

[caption id="attachment_144808" align="aligncenter" width="390"]

Şekil 5: Poliüretan köpüklerin basma dayanımı grafiği a) Poliol I içermeyen standart polieter poliollü köpük, b) %100 Poliol I içeren köpük[/caption]

Elde edilen köpüklerin biodegradasyon süreci toprağa konulduktan sonra belli aralıklar ile ağırlık, görünüm takibi yapılmaktadır. (Şekil 6)

[caption id="attachment_144808" align="aligncenter" width="390"] Şekil 6: Biodegradasyon çalışmasında 1 aylık süre içerisinde köpüklerde meydana gelen değişim.[/caption]

Şekil 6: Biodegradasyon çalışmasında 1 aylık süre içerisinde köpüklerde meydana gelen değişim.[/caption]