Otomotiv Sektöründe Hızlandırılmış Döngüsel (Çevrimsel) Korozyon Testleri

Önce gelin yazımıza şu sorular ile başlayalım: “Arabanızın korozyona uğramaya, yani paslanmaya başlamadan önce ne kadar dayanacağını biliyor musunuz? Hatta, arabanızın dayanıklılığını yıllar içinde görerek tespit etmek yerine, özel cihazlar ve metotlar sayesinde

saatler içinde test edilebileceğini biliyor musunuz?”

Bu soruların yanıtı olarak, son yıllardaki teknolojik gelişmeler paralelinde otomotiv dayanıklılığını test ederek arttırmaya yönelik sürekli arayışa yanıt olarak bir test türü karşımıza çıkmaktadır: Hızlandırılmış Döngüsel/Çevrimsel Korozyon Testleri.

Bu yazıda özetle bu test türünün neden diğer statik testlere (örneğin Tuzlu Sis/Sprey Korozyon Testi) göre en sert çevre koşullarında bile daha iyi sonuçlar vererek daha güvenilir olduğu ve neden küresel ölçekteki büyük firmalar/şirketler ve organizasyonlarca devrim niteliğinde kabul edildiği anlatılacaktır. Son olarak, Hızlandırılmış Döngüsel/Çevrimsel Korozyon Testlerini gelecekte bekleyen gelişmeler, trendler ve güçlüklerden bahsedilecektir.

Korozyon Nedir?

Hepimizin iyi bildiği gibi, dünyadaki canlı/cansız tüm maddeler etrafındaki doğal çevre etkenleri veya endüstriyel koşullar (güneş, yağmur, toz, kimyasallar gibi) nedeniyle bozulmakta ve yaşlanmaktadır. Bu yaşlanma çeşitli formlarda olabilir; eğer metal ve beton

gibi yapı malzemelerinden konuşuyorsak ve işin içinde elektrokimyasal süreçler de söz konusu ise, bunun teknik ismine korozyon denmektedir.

Dünya çapında korozyon etrafında faaliyet gösteren güvenilir kaynaklardan bazı tanımları aşağıda bulabilirsiniz:

• Merkezi ABD’nin Houston ve Pittsburgh şehirlerinde bulunan Malzeme Koruma ve Performans Derneği olan AMPP organizasyonu korozyonu, genellikle bir malzemenin (genellikle bir metalin) çevresiyle kimyasal veya elektrokimyasal bir reaksiyon sonucu bozulması olarak tanımlanan, doğal olarak meydana gelen bir olay olarak tanımlamaktadır.

• Merkezi Victoria, Avustralya’da bulunan ve Avustralya Korozyon Birliği anlamına gelen korozyon organizasyonu ACA, korozyonu şu şekilde tanımlamaktadır: Bir malzemenin çevresiyle reaksiyona girmesi nedeniyle tahrip olması veya bozulması. “Korozyon” terimi hem bir süreci hem de böyle bir sürecin neden olduğu hasarı ifade edebilir.

• Uluslararası Standardizasyon Birliği (ISO) korozyonu, metalin özelliklerinde değişikliklere neden olan ve metalin, çevrenin veya bunların kullanıldığı teknik sistemin işlevinde önemli bozulmalara yol açabilen, bir metal ile çevresi arasındaki fizikokimyasal etkileşim olarak tanımlamaktadır.

Farklı bir şekilde ifade etmek gerekirse; özellikle metaller için korozyonu kansere benzetebiliriz. Kanser gibi onların yapılarını kemirir ve işlevlerini zayıflatır. Bir bölümden diğerine yayılarak daha fazla hasara ve soruna neden olabilir. Önleyebilmek veya tedavi edebilmek, ancak ve ancak erken tespit edip uygun şekilde müdahale etmekle mümkündür.

Otomotiv Endüstrisi için Korozyon Ne Anlama Gelmektedir? Korozyona Bağlı Sorunların Ekonomi ve Güvenlik Açısından Sonuçları

Otomotiv endüstrisinde korozyonun ekonomik etkileri önemlidir. Yalnızca Amerika Birleşik Devletleri’nde korozyonun sektöre yılda 300 milyar dolara mal olduğu tahmin ediliyor. Buna onarımlar, değiştirmeler ve üretkenlik kaybı dahildir.

Otomotiv endüstrisinde korozyonun güvenlik açısından etkileri de önemlidir. Korozyon metal parçaları zayıflatabilir, bu da onların arızalanma olasılığını artırır. Bu durum kazalara, yaralanmalara ve hatta ölümlere yol açabilir. Otomotiv endüstrisinde korozyonun ekonomik

ve güvenlikle ilgili sonuçlarına ilişkin bazı özel örnekler aşağıda verilmiştir:

• Karoser korozyonu paslanmaya neden olabilir, bu da aracın çirkin görünmesine ve yeniden satış değerinin düşmesine neden olabilir.

• Egzoz sisteminin korozyonu, çevreyi kirletebilecek ve güvenlik tehlikesi oluşturabilecek sızıntılara yol açabilir.

• Alt takımın korozyonu, süspansiyonun ve diğer bileşenlerin hasar görmesine neden olabilir, bu da aracın yol tutuşunun kötü olmasına ve kaza riskinin artmasına neden olabilir.

Otomotiv endüstrisi son yıllarda korozyonu azaltmak için önemli çabalar sarf ediyor. Bu çabalar, galvanizli çelik gibi korozyona dayanıklı malzemelerin kullanımını, çok katmanlı boya sistemleri ve gelişmiş sızdırmazlık malzemeleri gibi koruyucu kaplamaların uygulanmasını ve döngüsel korozyon testlerinin kullanımını içermektedir.

Korozyon/Hava Şartlarına Dayanıklılık Test Türleri

Genel olarak konuşursak, genel endüstride ve otomotiv endüstrisinde iki ana tip korozyon/hava şartlarına dayanıklılık testi vardır: Statik (örn. Tuz Spreyi / Tuz sisi)

ve Döngüsel (Çevrimsel).

Statik Testler: Bunlar sıcaklık, nem ve tuz konsantrasyonu gibi kontrollü çevresel koşullar altında gerçekleştirilir. Bu testlerden bazıları tipik olarak malzemelerin uzun vadeli korozyon direncini değerlendirmek için kullanılır.

•

Tuz Püskürtme Testi: İlk olarak ASTM B177 standardı ile tanıtılan ve yaygın olarak bilinen bu test, AASS, CASS gibi varyantlarını da içeren, test numunesini belirli bir süre boyunca ince bir tuzlu su sisine maruz bırakır.

•

Nem Testi: Bu test numuneleri yüksek nemli bir ortama maruz bırakılmaktadır.

•

Daldırma Testi: Bu test, numune parçaları aşındırıcı bir sıvıya maruz bırakılmaktadır.

Döngüsel Testler: Bunlar sürekli değişen koşullar altında yapılıyor. Bu testler tipik olarak, bir malzeme tekrar tekrar aşındırıcı bir ortama maruz kaldığında ortaya çıkan bir korozyon türü olan yorulma korozyonuna karşı malzemelerin direncini değerlendirmek için kullanılır.

•

Döngüsel Tuz Püskürtme Testi: Bu test, test numunesini belirli bir süre boyunca ince bir tuzlu su sisine maruz bırakır, ardından bir süre kurutur.

•

Döngüsel Islak/Kuru Testi: Bu test, test örneğini 24 saat suya batırma ve ardından 24 saat kurutma gibi bir ıslak/kuru döngüsüne maruz bırakır.

•

Döngüsel Termal Şok Testi: Bu test, test örneğini bir ısıtma ve soğutma döngüsüne maruz bırakır.

Hızlandırılmış Korozyon Testleri (Accelerated Corrosion Tests/ACT) Nedir?

Hızlandırılmış korozyon/hava koşullarına dayanıklılık testleri, malzemeler için zaman makineleri gibidir. Yıllarca, on yıllarca beklemeye gerek kalmadan gelecekte nasıl davranacaklarını görmemizi sağlarlar. Güçlü ve zayıf yönlerini ortaya çıkarabilir ve bunları geliştirmemize yardımcı olabilirler.

ACT ve Otomotiv Sektöründeki Amacı

Hızlandırılmış korozyon testi (ACT), malzemeleri gerçek dünya koşullarında deneyimlenenden daha hızlı bir oranda aşındırıcı ortamlara maruz bırakan bir laboratuvar

test yöntemidir. ACT’nin amacı, malzemelerin ve kaplamaların korozyon direncini nispeten kısa bir sürede değerlendirmektir.

Otomotiv sektöründe ACT; metaller, plastikler ve kompozitler de dahil olmak üzere çok çeşitli malzemelerin korozyon direncini değerlendirmek için kullanılır. ACT ayrıca boya ve galvanizleme gibi koruyucu kaplamaların performansını değerlendirmek için de kullanılır.

Hızlandırılmış Test Yöntemlerinin Temel Prensipleri

Tüm ACT yöntemlerinin temel ilkesi, korozyon hızının aşındırıcı maddenin konsantrasyonuyla orantılı olmasıdır. Örneğin tuz spreyinin konsantrasyonunun arttırılması

korozyon hızını artıracaktır. ACT yöntemleri ayrıca korozyonun farklı aşamalarının farklı çevre koşulları tarafından hızlandırılabileceği ilkesine dayanmaktadır.

Örneğin, korozyonun başlaması yüksek nem veya sıcaklık veya yüksek ile hızlandırılabilirken, korozyonun yayılması tuz spreyi ile hızlandırılabilir. Öyleyse, doğru test şemasının belirlenmesinde karmaşık bir dizi parametre rol oynamaktadır. Bu nedenle, ACT testlerinin sonuçlarını gerçek dünyadaki korozyon verileriyle ilişkilendirmek hayati önem taşımaktadır.

• Döngüsel Korozyon Testi: Gerçek dünya senaryolarını kopyalamak için döngüsel korozyon testinde (CCT) alternatif nem, sıcaklık ve tuza maruz kalma koşulları kullanılabilir. Bir CCT genellikle malzemeleri tuz spreyi, kurutma ve nemi içeren bir dizi döngüye maruz bırakan bir laboratuvarda (ve dolayısıyla laboratuvar testi olarak kabul edilir) gerçekleştirilir. CCT, tuz püskürtme testinden (SST) daha karmaşık ve pahalıdır ancak aynı zamanda

araçların gerçek dünyada maruz kaldığı aşındırıcı ortamlar açısından da daha gerçekçidir.

Otomotiv endüstrisinde yaygın olarak kullanılan farklı hızlandırılmış korozyon testlerinden bazıları ise şunlardır:

•

Tuz Püskürtme Testi (SST): SST, malzemeleri önceden belirlenmiş bir süre boyunca sürekli bir tuz spreyine maruz bırakır. SST nispeten basit ve ucuz bir testtir ancak bazı malzemelere karşı çok aşındırıcı olabilir.

•

Döngüsel Korozyon Testi (CCT: Cyclic Corrosion Testing): CCT, malzemeleri tuz spreyi,

kurutma ve nem içeren bir dizi döngüye maruz bırakır. CCT, SST’den daha karmaşık ve pahalıdır ancak aynı zamanda araçların gerçek dünyada karşılaştığı aşındırıcı ortamlar açısından da daha gerçekçidir.

•

Prohezyon Testi: Prohezyon testi, otomotiv kaplamalarının boya yapışmasını ve korozyon direncini değerlendirmek için tasarlanmış özel bir CCT’dir.

•

Nem Maruziyeti Testi: Neme maruz kalma testi, malzemeleri önceden belirlenmiş bir süre boyunca yüksek nemli bir ortama maruz bırakır. Neme maruz kalma testi, SST veya CCT’den daha az aşındırıcıdır ancak yine de malzemelerin, özellikle de nemli ortamda kullanılan malzemelerin korozyon direncini değerlendirmek için kullanılabilir.

Hızlandırılmış korozyon testlerinin otomotiv tasarımı ve malzemelerinde nasıl iyileştirmelere yol açtığına dair gerçek dünyadan bazı örnekler ise şunlardır:

•

Galvanizli Çelik Kullanımı: Galvanizli çelik, çinko tabakasıyla kaplanmış çeliktir. Çinko kaplama çeliği korozyona karşı korur. Korozyona karşı daha dirençli galvanizli çelik kaplamaların geliştirilmesi ve değerlendirilmesi için hızlandırılmış korozyon testleri kullanılmıştır.

Bu durum, otomotiv tasarımında, özellikle de araçların alt takımları gibi aşındırıcı ortamlara maruz kalan alanlarda galvanizli çeliğin kullanımının artmasına yol açmıştır.

•

Yeni Boya/Kaplama Sistemlerinin Geliştirilmesi: Korozyona karşı daha dayanıklı yeni boya sistemlerinin geliştirilmesi için hızlandırılmış korozyon testleri kullanılmıştır. Örneğin, taş kırılmasına ve UV ışınlarına karşı daha dayanıklı boya sistemleri geliştirmek için hızlandırılmış korozyon testleri kullanılmıştır. Bu durum daha uzun süre dayanabilen ve görünümünü daha uzun süre koruyabilen boya sistemlerinin geliştirilmesine yol açmıştır.

•

Alüminyum Kullanımı: Alüminyum, korozyona dayanıklı hafif bir metaldir. Korozyona karşı daha da dirençli olan alüminyum alaşımlarını geliştirmek ve değerlendirmek için hızlandırılmış korozyon testleri kullanılmıştır. Bu durum, özellikle ağırlığın azaltılmasının önemli olduğu alanlarda, otomotiv tasarımında alüminyum kullanımının artmasına yol açmıştır.

Hızlandırılmış Korozyon Testinin Faydaları

Hızlandırılmış korozyon/hava koşullarına dayanıklılık testi (ACT), statik hızlandırılmış korozyon/hava koşullarına dayanıklılık testlerine göre çok sayıda avantaj sunar. İşte bazı önemli avantajlar:

•

Gerçek Dünya Koşullarının Daha İyi Simülasyonu: ACT testleri, sıcaklık, nem, UV radyasyonu ve tuz spreyi dahil olmak üzere çok çeşitli gerçek dünya çevre koşullarını kopyalayacak şekilde özelleştirilebilir. Bu daha doğru ve güvenilir sonuçlara olanak sağlar.

•

Daha Hızlı Test Süreleri: ACT testleri, testin hızlandırılmış yapısından dolayı genellikle statik testlerden çok daha hızlıdır. Bu, zamandan ve paradan tasarruf sağlayabilir ve üreticilerin ürünlerini daha erken pazara sunmalarına olanak tanır.

•

Daha Fazla Esneklik: ACT testleri, statik testlerden daha geniş bir malzeme ve bileşen yelpazesini test etmek için kullanılabilir. Bunun nedeni, ACT testlerinin test edilen ürün veya malzemenin özel ihtiyaçlarını karşılayacak şekilde özelleştirilebilmesidir.

• Test süresini ve maliyetini azaltır.

• Korozyon tahminlerinin doğruluğunu artırır.

• Korozyona dayanıklı malzeme ve kaplamaların tanımlanmasına ve seçilmesine yardımcı olur.

Örnek Olay Çalışmaları ve Gerçek Dünya Uygulamaları

Bugün ASTM (Amerikan Test ve Malzeme Derneği) ve SAE (Otomotiv Mühendisleri Derneği) gibi küresel profesyonel kuruluşlarla birlikte neredeyse tüm küresel otomotiv şirketleri, kalite kontrol ve araştırma ve geliştirme amaçları için hızlandırılmış korozyon/hava koşullarına dayanıklılık testlerini kullanmaktadır.

Aşağıda, bu testleri tasarım iyileştirmelerine, bileşen ömrünün uzamasına veya geri çağırmaların önlenmesi için kullanan otomotiv şirketlerinden bazı örnekler yer almaktadır.

•

Ford: Ford, bileşenlerinin dayanıklılığını değerlendirmek için çeşitli test yöntemleri kullanır.

Örneğin Ford, bileşenlerinin pasa ve diğer korozyon türlerine karşı direncini değerlendirmek

için korozyon testinden yararlanıyor. Bir keresinde Ford, F-150 kamyonetindeki fren

hatlarının korozyona duyarlı olduğunu keşfetti. Ford, bu sorunu çözmek için fren hatlarını yeniden tasarladı ve yeni tasarım, fren hatlarının ömrünü uzattı.

•

Toyota Prius: Toyota Prius, ilk kez 1997’de piyasaya sürülen hibrit bir elektrikli araçtır. Toyota, Prius’u değerlendirmek için hızlandırılmış korozyon testi ve çarpışma testi dahil olmak üzere çeşitli test yöntemleri kullanmıştır. Bu test, Toyota’nın dünyanın en popüler hibrit araçlarından biri olarak başarısına katkıda bulunan Prius’un tasarımını ve güvenilirliğini geliştirmesine yardımcı oldu.

Endüstri Standartları, Regülasyonları ve Spesifikasyonları

Endüstri standartları ve düzenlemeleri, hızlandırılmış korozyon testinin (ACT), özellikle döngüsel korozyon testlerinin (CCT’ler) benimsenmesinde önemli bir rol oynamaktadır.

Uluslararası ve Endüstriyel Standartlar

Ulusal Korozyon Mühendisleri Birliği (NACE) ve Amerikan Test ve Malzeme Derneği (ASTM) tarafından geliştirilenler gibi endüstri standartları, ACT testlerinin seçimi ve performansı konusunda rehberlik sağlar. Bu standartlar, ACT testlerinin tutarlı ve güvenilir bir şekilde

yapılmasını ve sonuçların farklı laboratuvarlar arasında karşılaştırılabilmesini sağlamaya yardımcı olur.

ACT’nin benimsenmesini sağlayan temel endüstri standartlarından ve düzenlemelerinden bazılarını şunlardır:

• ISO 9227: Bu standart, metalik malzemelerin döngüsel korozyon testi için bir yöntem sağlar.

• ASTM G85: Bu standart, kaplanmış metalik malzemelerin döngüsel korozyon testi için bir yöntem sağlar.

• SAE J2334: Bu standart, otomotiv bileşenlerinin döngüsel korozyon testi için bir yöntem sağlar. Bu standartlara ek olarak, ACT’ye atıfta bulunan bir dizi başka endüstri standardı ve regülasyonu da vardır:

• ISO 14563: Bu standart, otomotiv kaplamalarının dayanıklılığını test etmek için bir yöntem sağlar.

• ASTM D1005: Bu standart, boyaların ve ilgili kaplamaların korozyona karşı direncini test etmek için bir yöntem sağlar.

• SAE J2277: Bu standart, otomotiv fren sistemlerinin korozyon direncinin değerlendirilmesine yönelik bir test yöntemi sağlar.

Regülasyonlar

ABD Çevre Koruma Ajansı (EPA) ve Avrupa Birliği (AB) tarafından geliştirilenler gibi hükümet regülasyonları (düzenlemeleri) de ACT’nin benimsenmesinde rol oynamaktadır. Örneğin EPA, yeni araçların belirli korozyon direnci standartlarını karşılamasını şart

koşmaktadır. Araçların bu standartları karşıladığını göstermek için ACT testleri kullanılabilir.

Genel olarak endüstri standartları, regülasyonları ve spesifikasyonları, ACT’nin, özellikle de döngüsel ACT uygulamalarının benimsenmesinde önemli bir rol oynamaktadır.

Endüstri standartları ve yönetmelikler, ACT’nin tutarlı ve güvenilir bir şekilde kullanılmasını sağlayarak malzemelerin ve bileşenlerin dayanıklılığının ve korozyon direncinin artırılmasına yardımcı olur. Bu, maliyetlerin azalması, performansın artması ve güvenliğin artması gibi önemli faydalara yol açabilir

Gelecekteki Trendler ve Güçlükler: Korozyon Test Metodolojileri ve Teknolojilerinde

Yükselen Eğilimler

Otomotiv sektörü sürekli olarak gelişmekte, yeni malzeme ve teknolojiler geliştirilmektedir. Bu, yeni ve yenilikçi korozyon testi metodolojilerine ve teknolojilerine artan bir ihtiyaç olduğu anlamına gelmektedir.

Bu alanda ortaya çıkan trendlerden bazıları şunlardır:

• Daha Karmaşık ve Gerçekçi Test Ortamlarının Kullanılması: Bu, sıcaklık, nem ve kirlilik

seviyeleri gibi çok çeşitli çevresel koşulları simüle edebilen odaların kullanımını içerir. Ayrıca önceden hasar görmüş veya kaplanmış olanlar gibi daha gerçekçi test numunelerinin kullanımını da içerir.

• Yeni Tahribatsız Muayene (NDT) Yöntemlerinin Geliştirilmesi: NDT yöntemleri, test

numunesine zarar vermeden korozyonun tespit edilmesine ve ölçülmesine olanak tanır. Bu, pahalı veya kritik bileşenlerin test edilmesi için önemlidir.

•

Yapay Zekâ (AI) ve Makine Öğreniminin (ML) Artan Kullanımı: AI ve ML, kalıpları ve eğilimleri belirlemek amacıyla korozyon testlerinden elde edilen büyük miktardaki verileri analiz etmek için kullanılabilir. Bu, testin doğruluğunu ve verimliliğini artırmaya yardımcı olabilir.

•

Test Doğruluğunu ve Verimliliğini Artırmada Yapay Zeka ve Simülasyonun Rolü:

Yapay zeka ve simülasyon, hızlandırılmış döngüsel korozyon testinin doğruluğunu ve verimliliğini artırmada önemli bir rol oynayabilir.

AI, kalıpları ve eğilimleri belirlemek amacıyla korozyon testlerinden elde edilen büyük miktardaki verileri analiz etmek için kullanılabilir. Bu, daha doğru ve öngörücü korozyon modellerinin geliştirilmesine yardımcı olabilir.

Simülasyonlar, bileşenleri çok çeşitli koşullar altında test etmek için kullanılabilecek sanal test ortamları oluşturmak için kullanılabilir. Bu, fiziksel test ihtiyacını azaltmaya ve geliştirme sürecini hızlandırmaya yardımcı olabilir.

Potansiyel Zorluklar

Hızlandırılmış döngüsel korozyon testindeki en büyük zorluklardan biri, hızlandırılmış test ile gerçek dünya performansı arasında bir denge kurmaktır. Hızlandırılmış testler hızlı bir şekilde sonuç elde etmek için tasarlanmıştır, ancak her zaman gerçek dünya koşullarını temsil etmeyebilirler.

Bunun nedeni, hızlandırılmış testlerin genellikle gerçek dünyada deneyimlenenden daha agresif ortamlar ve daha kısa test süreleri kullanmasıdır. Diğer bir zorluk ise korozyon testinin maliyetidir. Gelişmiş test odaları ve ekipmanları pahalı olabilir ve testlerin kendisi

de zaman alıcı olabilir. Bu, korozyon testini daha küçük şirketler için giriş engeli haline getirebilir.

Sonuç

Bu yazıda, kısa korozyon tanımları (AMPP, ACA ve ISO gibi dünya çapında güvenilir ve tanınmış kaynaklardan alınanlar dahil) ve otomobilleri ve otomotiv endüstrisini etkileyen korozyon sorunlarıyla başlayarak, hızlandırılmış korozyon testleri (Hızlandırılmış Döngüsel Korozyon ve Hava Koşullarına Dayanıklı Testlere odaklanarak) ele alınmıştır.

Otomotiv endüstrisindeki önemi kapsamlı bir şekilde ele alınmıştır. Son olarak hızlandırılmış döngüsel korozyon testlerinin geleceği, mevcut eğilimler ve karşılaşılabilecek potansiyel zorluklarla ele alınmıştır.

Yaklaşık 50 yıldır yapılan çalışmalar göstermektedir ki, en eski ve en yaygın olarak kullanılan ASTM B117/ISO 9227 Tuzlu-Sis Püskürtme Testi, son derece zayıf korelasyona sahip olduğu için, endüstri uzmanlarınca güvenilmemekte ve bu test yerine farklı çevre ve ortam parametrelerini içine alan döngüsel yaşlandırma/korozyon testleri tasarlanmaktadır.

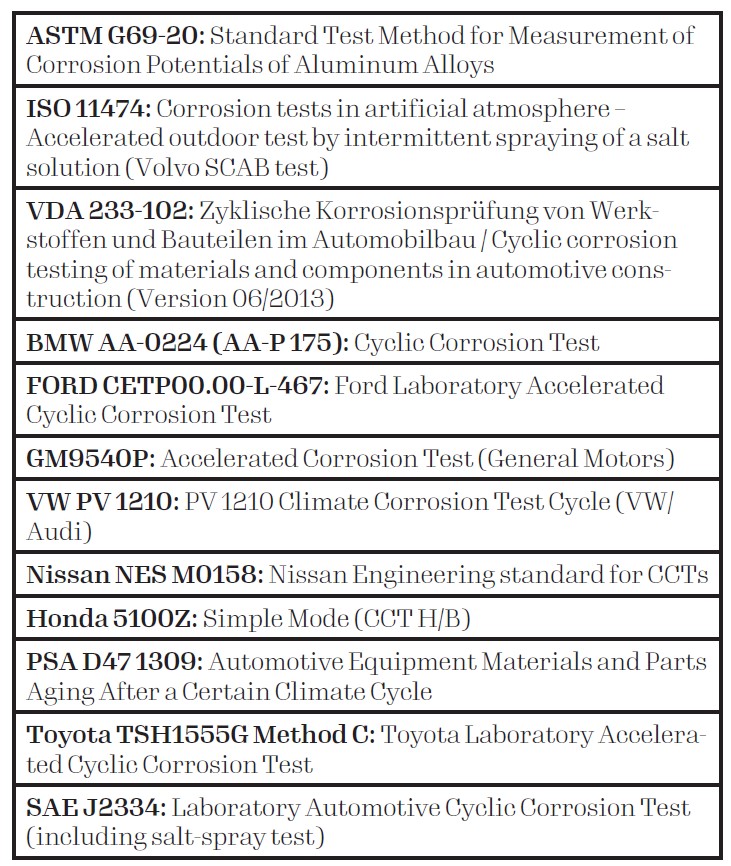

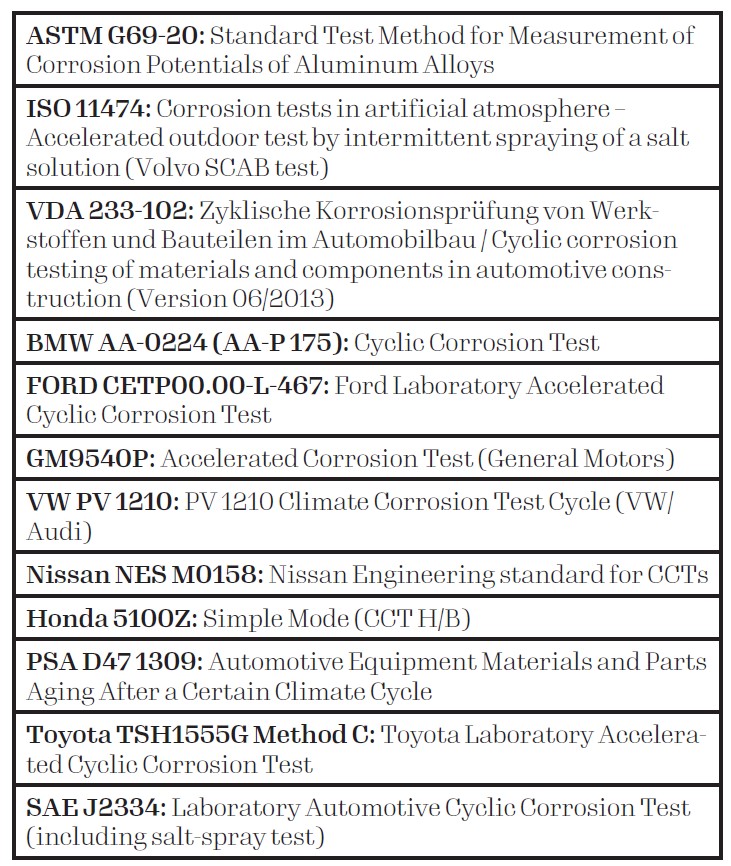

(Bunlardan uluslararası literatürde en sık karşılaşanlarını tabloda bulabilirsiniz.)

Ancak bunlardan başka, özellikle otomotiv endüstrisinin büyük oyuncuları da (BMW, Chrysler, General Motors, Honda Volkswagen, Mercedes-Benz ve Volvo gibi) yukarıda liste olarak kendi döngüsel testler tasarlayıp, buna uygun olarak malzemelerin test edilmesini istemektedir.

Hızlandırılmış Döngüsel Korozyonun Geleceği

Otomotiv sektöründeki testler gerçekten parlak görünmektedir. Daha karmaşık test ortamlarının kullanılması, yeni NDT yöntemlerinin geliştirilmesi ve yapay zekâ ve makine öğrenmesinin artan kullanımı gibi korozyon testi metodolojileri ve teknolojilerinde ortaya

çıkan trendler, testlerin doğruluğunu ve verimliliğini artırmaya yardımcı olmaktadır.

Ancak, hızlandırılmış test ile gerçek dünya performansı arasında bir denge kurmak ve test maliyetini azaltmak gibi hâlâ çözülmesi gereken bazı zorluklar var. Yapay zekâ, simülasyon ve bilgisayar programları bu zorlukların üstesinden gelmede önemli bir rol oynayabilir.

Genel olarak hızlandırılmış korozyon testi, otomotiv bileşenlerinin dayanıklılığını ve güvenilirliğini sağlamak için son derece gereklidir. Otomotiv sektörü yeni korozyon testi teknolojilerine ve metodolojilerine yoğun yatırım yapıyor ve hızlandırılmış döngüsel korozyon testinin geleceği oldukça umut verici görünüyor.

Referanslar

1. Tuz Spreyi Vs. Döngüsel Korozyon Testleri -https://www.pfonline.

com/articles/salt-spray-vs-cycle-corrosion-tests

2. Q-Lab’dan “Otomotiv Endüstrisinde Döngüsel Korozyon

Testi”https://www.q-lab.com/documents/public/6ed712e7-2980-4634-

a529-38f0def75a7a.pdf?ReturnUrl=/resources/brochures.aspx

3. Hızlandırılmış Döngüsel Korozyon Testleri: Kozmetik Korozyona

Doğru Performansın Karşılaştırması”, García-García ve diğerleri.https://

www.researchgate.net/publication/227783350_Accelerated_corrosion_

tests_in_the_automotive_industry_A_comparison_of_the_performans_

towards_cosmetic_corrosion

4. “Otomotiv Uygulamaları için Yeni Hızlandırılmış Döngüsel Korozyon

Testinin Geliştirilmesi ve Doğrulanması”, Stephens ve diğerleri.

https://www.sae.org/standards/content/j2334_201604/

5. “Hızlandırılmış Korozyon Testlerinin Otomotiv Boya Sistemlerinin

Saha Performansı ile Korelasyonu”, Mansfeld ve diğerleri.https://

www.automotive-iq.com/car-body-and-materials/articles/corrosionprotection-

car-parts-and-safety

6. “Otomotiv Malzemelerinin Hızlandırılmış Korozyon Testi: Bir

İnceleme”, Garcia-Garcia ve diğerleri. https://www.researchgate.net/

publication/227783350_Accelerated_corrosion_tests_in_the_automotive_

industry_A_comparison_of_the_performans_towards_cosmetic_corrosion

7. ASTM’den “Otomotiv Sektöründe Hızlandırılmış Döngüsel Korozyon

Testinin Önemi”https://www.pfonline.com/articles/salt-spray-vs-cyclecorrosion-

tests

8. Tuz Püskürtme Testi ile “Otomotiv Uygulamaları için Hızlandırılmış

Döngüsel Korozyon Testi”https://www.pfonline.com/articles/salt-sprayvs-

cycle-corrosion-tests

9. Atlas Material Testing Solutions’dan “Döngüsel Korozyon Testi: Bilmeniz

Gerekenler”https://www.atlas-mts.com/products/standard-instruments/

corrosion-cabinets

PCS. Tolga Dıraz

Kimya Mühendisi / Proje Yöneticisi

Korozyon, Koruyucu Boyalar ve Kaplamalar Uzmanı