Toz Patlamalarının Farkındalığı ve Önlenmesi

Giriş

Toz patlamaları, birçok endüstriyel ortamda ciddi bir tehlike oluşturur. Bir patlama oluştuğunda, ortamdaki toz partikülleri hızla yanar ve yoğun bir basınç dalgası oluşturur. Bu dalgalar, birçok can ve mal kaybına neden olabilir.

Örneğin, 2008 yılında ABD’deki Imperial Şeker Fabrikası’nda bir toz patlaması sonucu 14 kişi ölmüş ve 38 kişi yaralanmıştır. Yakın geçmişte ülkemizde de Derince’deki Toprak Mahsulleri Ofisi’nde silo altında patlama meydana gelmiştir. Tozların patlayıcı olabildiği yerlerin belirlenmesi ve toz patlamalarına yönelik önlemlerin alınması tüm endüstri kuruluşları için kritik bir gerekliliktir.

Ülkemizde bu konuda işletmelerin yükümlülüğü “Çalışanların Patlayıcı Ortamların Tehlikelerinden Korunması Hakkında Yönetmelik” ile Patlamadan Korunma Dokümanı kapsamındadır. Amerika Birleşik Devletleri’nde ise NFPA 652 standardı ile 2020 yılından itibaren “Toz Tehlike Analizi” yapılması yükümlülüğü mevcuttur. Avrupa ülkeleri ve ülkemizde de ilerleyen yıllarda toz tehlike analizleri konusunda mevzuat gereklilikleri doğması beklenmektedir.

Toz Patlaması Mekanizması

Toz patlaması, üç temel unsura ihtiyaç duyar: toz, oksijen ve bir enerji kaynağı. Toz, genellikle organik veya metalik malzemelerin parçacıklarından oluşur. Çoğu toz patlaması, havada asılı kalan toz partikülleri tarafından oluşur. Bu tür bir ortamda, bir ateş kaynağı

(örneğin, kıvılcım veya açık alev) varsa, havadaki toz partikülleri hızla yanar ve kapalı bir hacim içerisinde bu yanma gerçekleşir ise patlamaya neden olur.

Patlama meydana geldiğinde, yanma süreci çok hızlı bir şekilde gerçekleşir ve havada çok yüksek bir basınç dalgası oluşur. Bu basınç dalgası, çevredeki her şeyi tahrip edebilir ve insanlara ve ekipmanlara ciddi zararlar verebilir.

Toz patlamaları genellikle ekipman içlerinde ve kapalı küçük hacimlerde birincil patlama, ekipman dışındaki hacimlerde ise ikincil patlamalar şeklide meydana gelir.

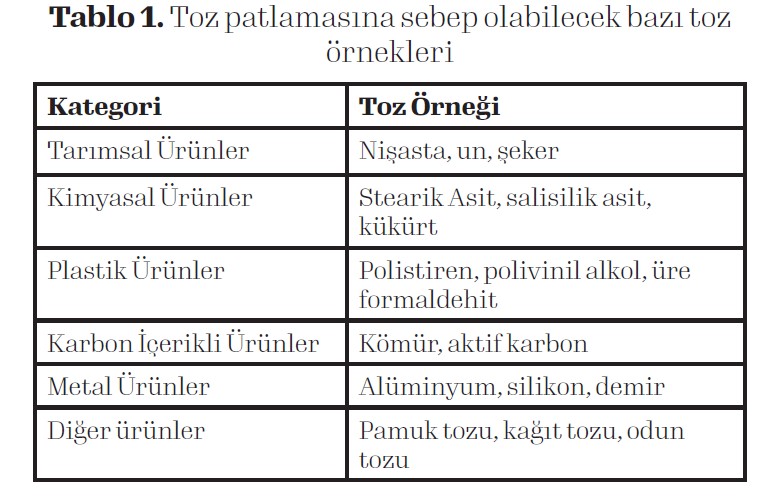

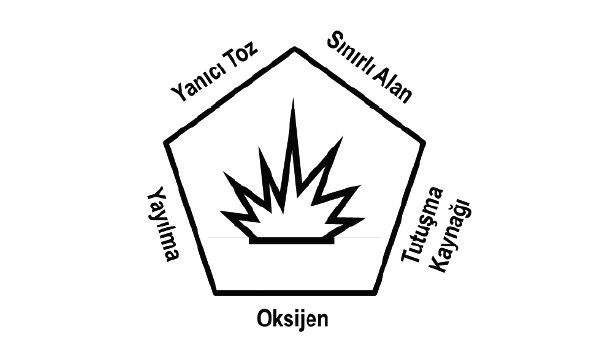

Toz patlamaları, yanma için gereksinim duyduğu üç temel unsur ile patlamaya dönüşeceği iki unsurun birleşiminden oluşan patlama beşgeni adında beşli bir parametreler bütünü gerektirir. Toz patlamaları kapalı bir ortamda yani sınırlı bir hacimde patlayabilir toz bulutu oluşturması ve bu toz bulutunun alev alması ile mümkündür.

Burada önemli faktörler:

• Patlayıcı tozun havaya savrulabilirliği/havalanabilirliği,

• Tozun patlayabilirliği,

• Havadaki toz bulutunun oksijen ile karışımı,

• Tutuşturucu kaynak ile meydana gelmesidir.

Havalandırma etkinliği gazlar ve buharlarda olduğu gibi havadaki patlayıcı toz ortamının oluşmasını engelleyecek veya patlayıcı limitlerin altında tutmaya yetecek seviyede olması üzerine tasarlanmalıdır.

Tozların patlayabilirliğinde sıvı, gaz ve buharlara göre ilave bir faktör daha vardır. Bu, ortamda biriken tozun yığınlar halinde bulunmasıdır. Bu durum herhangi bir başka patlama neticesinde toz bulutu haline gelebilecek toz birikimlerinin yaratacağı ilave risk açısından önemlidir.

Tozlarda öncelikle hangi tozların patlayıcı ortam oluşturacağı üzerinde değerlendirme yapılmaktadır. Ardından bu tozların proseste ekipman içlerindeki konsantrasyonları ve ekipman dışına çıkabileceği noktalar tespit edilmektedir. Bu noktaların tespiti ile bu kaynaklardan açığa çıkabilecek tozun miktarı, yoğunluğu ve birikim olasılığı değerlendirilir. Bu değerlendirme neticesinde de toz patlamasına sebep olabilecek bölgeler tespit edilir. Bu

bölgelere tehlikeli toz ortamları denilir.

Toz Patlaması Potansiyelinin Değerlendirmesi

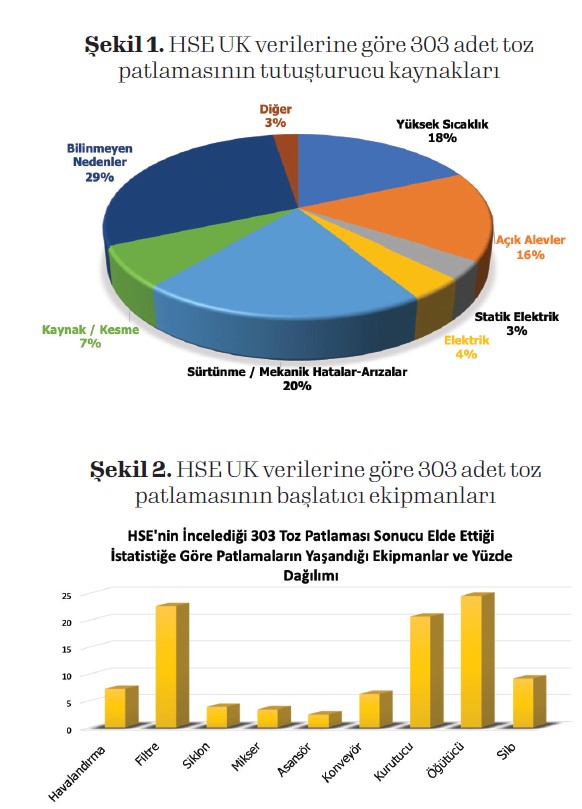

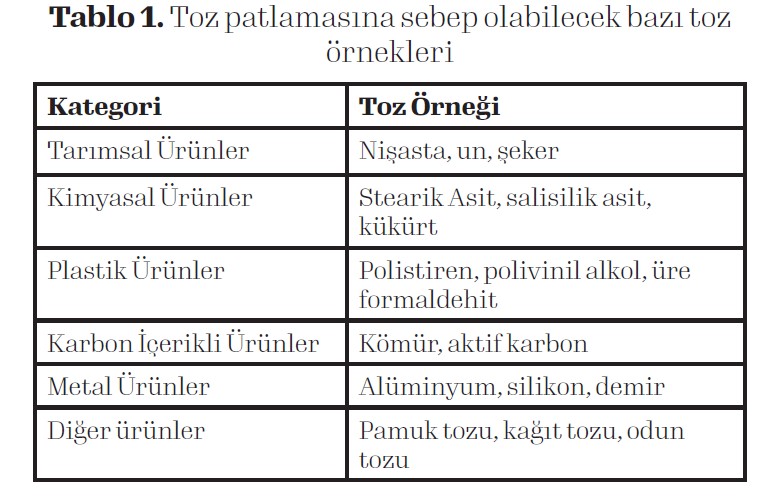

Toz patlamasına sebep olabilecek tozlar oksitlenen yani organik ve metalik kimyasalların tozlarıdır. İnorganik tozlarda ise oksitlenme reaksiyonu gerçekleşmediği için toz patlaması mümkün değildir. Toz patlamalarına sebep olabilecek tozlar birçok farklı endüstride bulunmaktadır. Bu endüstrilerin başta gelenleri aşağıdaki gibidir ve bu tozlara bazı örnekler

Tablo 1’de verilmiştir.

• Ağaç sanayii,

• Gıda endüstrisi,

• Metal endüstrisi,

• Kimya / İlaç endüstrisi,

• Kağıt endüstrisi,

• Mineral endüstrisi,

• Plastik endüstrisi,

• Kauçuk endüstrisi,

• Tekstil.

Organik ve metalik tozların belirlenmesi sonrasında önemli farklı kriter vardır. Bunlar aşağıda sıralanmıştır:

• Tozun partikül boyutu,

• Tozun nem içeriği.

Tozun partikül boyutu ile ilgili olarak 2006 tarihinden önceki NFPA 654 standartlarında aşağıdaki metin geçmektedir:

“Havada yayıldığı ve tutuştuğu takdirde patlamaya neden olan 420 mikron veya daha küçük çaptaki partiküllere ayrılmış katı maddeler.” 2006’dan itibaren ise bu ifade yerini aşağıdaki ifadeye bırakmıştır; “Partikül boyutuna ve şekline bakılmaksızın, havada veya herhangi bir okside edici ortamda asılı vaziyette bulunan ve parlama veya patlama tehlikesi taşıyan yanıcı katı madde partikülleri.”

IEC 60079-10-2 standardına göre ise; “500 mikron ve altındaki katı parçacıklar atmosferik basınç ve normal sıcaklık altında hava ile patlayıcı karışım oluşturabilir’’ şeklinde tanımlanmaktadır.

Yanmanın hızı ve patlama özellikleri partikül boyutu ile doğrudan ilişkilidir. Bu toz partiküllerinin yalnızca küresel geometride olması haricinde aşağıdaki türlerde de olabilir:

• Tozlar,

• Fiberler,

• İnce malzemeler (fine),

• Cipsler,

• Chunklar,

• Pul malzeme (flake),

• üsttekilerin karışımları.

Tozun nem içeriğinde ise %30’un altındaki patlayıcı ortam oluşturabileceği yönündedir.

Bu tozların kapalı alanlarda katmanlar oluşturarak birikmesi risk yaratmaktadır. Toz katmanlarının oluşturduğu üç adet risk mevcuttur. Bu riskler:

1. Bina içerisinde meydana gelme potansiyeli olan birincil patlamaların yarattığı etki ile toz katmanları bulut oluşturabilir ve birincil patlamadan daha büyük hasar verebilecek olan ikincil patlamalar olabilir.

2. Toz katmanları, bulundukları ortamda mevcut olan ısı ile tutuşabilir.

3. Bir toz katmanı ince bir katman olsa bile buluta dönüşerek tutuşabilir ve bu durum patlama ile sonuçlanabilir.

Bu riskler ortamın temizliğinden etkilenir. Bir katmanın yangına neden olma ihtimali, donanımın doğru seçilmesi ve etkili bir temizlik ile kontrol edilebilir. Toz katmanının durumundaki değişiklikler toz katmanının bir toz bulutuna yükselme yeteneğini azaltabilir

veya ortadan kaldırabilir. Bu durumda, hiçbir ikincil patlama riski olmayabilir ve herhangi bir yangın riski benzeri bir şekilde azaltılabilir.

Toz katmanından oluşabilecek toz bulutu konsantrasyonu;

• Toz katmanının yığın yoğunluğuna,

• Toz katmanı kalınlığına,

• Dağılan toz katmanı oranı,

• Oluşan toz bulutunun hacmi gibi durumlara bağlıdır.

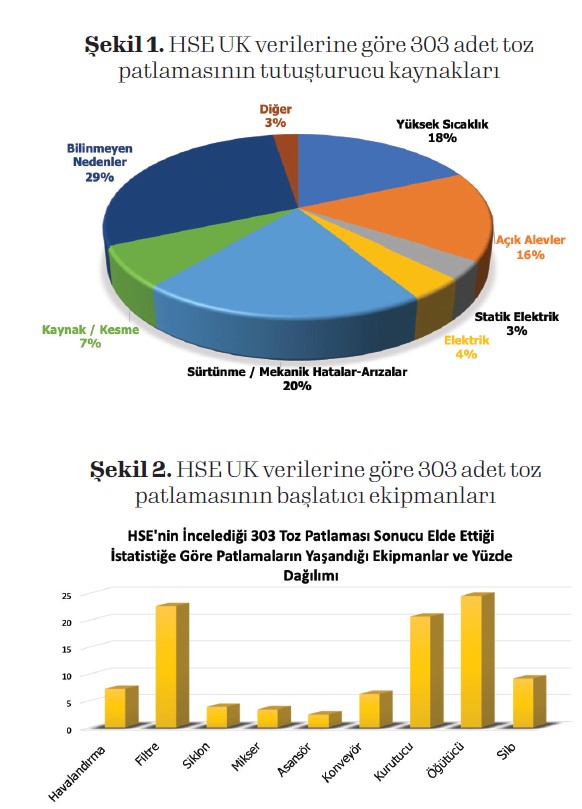

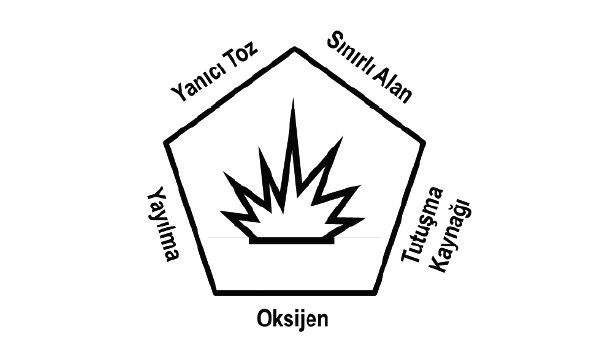

HSE UK verilerine göre, 303 toz patlamasını analiz edildiğinde tutuşturucu kaynaklar sırasıyla %29 bilinmeyen nedenler, %20 sürtünme/mekanik hatalar, %18 yüksek sıcaklık, %16 açık alevler, %7 kaynak/kesme operasyonları, %4 elektrik, %3 statik elektrik ve %3 diğer olarak belirlenmiştir ve Şekil1’de verilmiştir. Aynı patlamaların hangi ekipmandan başladığı konusu incelendiğinde ise ilk üç sırada öğütücü, filtre ve kurutucu gelmektedir ve Şekil 2’de verilmiştir.

Sonuç

Toz patlamalarının önlemenin ilk aşaması toz patlamaları konusunda farkında olmak ve prosesimizin tehlikelerinin fark etmektir. Pek çok projemizde özellikle karışım halde bulunan tozların patlayabilirliği üzerine işletmelerin bilgilerinin kısıtlı veya eksik olduğunu tecrübe ettik.

Tozlar ile ilgili bilgi eksikliğinde laboratuvarlar yardımıyla toz patlama analizlerinin yapılması ve prosesin olası patlamanın önlenmesi ve patlama durumuna uyumunun değerlendirilmesi

gerekmektedir. Toz patlaması olma potansiyeli olan bölgelerde elektriksel ve elektriksel olmayan ekipmanların standartlara uygun ex özellikte olması, seçimi, tasarımı, montajı, muayeneleri ve uygun işletilmesi ile tutuşma riski azaltılmaktadır.

Sonuç olarak proseste hangi durumlarda toz patlaması yaşanabileceğinin tespiti, toz emiş sistemleri, temizlik ve toz kaçaklarının önlenmesi ile patlayabilir toz ortamların daha güvenli hale getirilmesi mümkündür.

Referanslar

[1] Crowl, D. A., Understandıng Explosıons, Center for Chemical Process Safety (CCPS).

[2] Eckhoff, R., Dust Explosions in the Process Industries.

[3] International Electrotechnical Commission (IEC), IEC 60079-10-2. Explosive atmospheres – Part 10-2: Classification of areas – Explosive dust atmospheres.

Yusuf Mert Sönmez

Kimya Yüksek Mühendisi - Kurucu Ortak

ProSCon

Organik ve metalik tozların belirlenmesi sonrasında önemli farklı kriter vardır. Bunlar aşağıda sıralanmıştır:

• Tozun partikül boyutu,

• Tozun nem içeriği.

Tozun partikül boyutu ile ilgili olarak 2006 tarihinden önceki NFPA 654 standartlarında aşağıdaki metin geçmektedir:

“Havada yayıldığı ve tutuştuğu takdirde patlamaya neden olan 420 mikron veya daha küçük çaptaki partiküllere ayrılmış katı maddeler.” 2006’dan itibaren ise bu ifade yerini aşağıdaki ifadeye bırakmıştır; “Partikül boyutuna ve şekline bakılmaksızın, havada veya herhangi bir okside edici ortamda asılı vaziyette bulunan ve parlama veya patlama tehlikesi taşıyan yanıcı katı madde partikülleri.”

IEC 60079-10-2 standardına göre ise; “500 mikron ve altındaki katı parçacıklar atmosferik basınç ve normal sıcaklık altında hava ile patlayıcı karışım oluşturabilir’’ şeklinde tanımlanmaktadır.

Yanmanın hızı ve patlama özellikleri partikül boyutu ile doğrudan ilişkilidir. Bu toz partiküllerinin yalnızca küresel geometride olması haricinde aşağıdaki türlerde de olabilir:

• Tozlar,

• Fiberler,

• İnce malzemeler (fine),

• Cipsler,

• Chunklar,

• Pul malzeme (flake),

• üsttekilerin karışımları.

Tozun nem içeriğinde ise %30’un altındaki patlayıcı ortam oluşturabileceği yönündedir.

Bu tozların kapalı alanlarda katmanlar oluşturarak birikmesi risk yaratmaktadır. Toz katmanlarının oluşturduğu üç adet risk mevcuttur. Bu riskler:

1. Bina içerisinde meydana gelme potansiyeli olan birincil patlamaların yarattığı etki ile toz katmanları bulut oluşturabilir ve birincil patlamadan daha büyük hasar verebilecek olan ikincil patlamalar olabilir.

2. Toz katmanları, bulundukları ortamda mevcut olan ısı ile tutuşabilir.

3. Bir toz katmanı ince bir katman olsa bile buluta dönüşerek tutuşabilir ve bu durum patlama ile sonuçlanabilir.

Bu riskler ortamın temizliğinden etkilenir. Bir katmanın yangına neden olma ihtimali, donanımın doğru seçilmesi ve etkili bir temizlik ile kontrol edilebilir. Toz katmanının durumundaki değişiklikler toz katmanının bir toz bulutuna yükselme yeteneğini azaltabilir

veya ortadan kaldırabilir. Bu durumda, hiçbir ikincil patlama riski olmayabilir ve herhangi bir yangın riski benzeri bir şekilde azaltılabilir.

Toz katmanından oluşabilecek toz bulutu konsantrasyonu;

• Toz katmanının yığın yoğunluğuna,

• Toz katmanı kalınlığına,

• Dağılan toz katmanı oranı,

• Oluşan toz bulutunun hacmi gibi durumlara bağlıdır.

HSE UK verilerine göre, 303 toz patlamasını analiz edildiğinde tutuşturucu kaynaklar sırasıyla %29 bilinmeyen nedenler, %20 sürtünme/mekanik hatalar, %18 yüksek sıcaklık, %16 açık alevler, %7 kaynak/kesme operasyonları, %4 elektrik, %3 statik elektrik ve %3 diğer olarak belirlenmiştir ve Şekil1’de verilmiştir. Aynı patlamaların hangi ekipmandan başladığı konusu incelendiğinde ise ilk üç sırada öğütücü, filtre ve kurutucu gelmektedir ve Şekil 2’de verilmiştir.

Organik ve metalik tozların belirlenmesi sonrasında önemli farklı kriter vardır. Bunlar aşağıda sıralanmıştır:

• Tozun partikül boyutu,

• Tozun nem içeriği.

Tozun partikül boyutu ile ilgili olarak 2006 tarihinden önceki NFPA 654 standartlarında aşağıdaki metin geçmektedir:

“Havada yayıldığı ve tutuştuğu takdirde patlamaya neden olan 420 mikron veya daha küçük çaptaki partiküllere ayrılmış katı maddeler.” 2006’dan itibaren ise bu ifade yerini aşağıdaki ifadeye bırakmıştır; “Partikül boyutuna ve şekline bakılmaksızın, havada veya herhangi bir okside edici ortamda asılı vaziyette bulunan ve parlama veya patlama tehlikesi taşıyan yanıcı katı madde partikülleri.”

IEC 60079-10-2 standardına göre ise; “500 mikron ve altındaki katı parçacıklar atmosferik basınç ve normal sıcaklık altında hava ile patlayıcı karışım oluşturabilir’’ şeklinde tanımlanmaktadır.

Yanmanın hızı ve patlama özellikleri partikül boyutu ile doğrudan ilişkilidir. Bu toz partiküllerinin yalnızca küresel geometride olması haricinde aşağıdaki türlerde de olabilir:

• Tozlar,

• Fiberler,

• İnce malzemeler (fine),

• Cipsler,

• Chunklar,

• Pul malzeme (flake),

• üsttekilerin karışımları.

Tozun nem içeriğinde ise %30’un altındaki patlayıcı ortam oluşturabileceği yönündedir.

Bu tozların kapalı alanlarda katmanlar oluşturarak birikmesi risk yaratmaktadır. Toz katmanlarının oluşturduğu üç adet risk mevcuttur. Bu riskler:

1. Bina içerisinde meydana gelme potansiyeli olan birincil patlamaların yarattığı etki ile toz katmanları bulut oluşturabilir ve birincil patlamadan daha büyük hasar verebilecek olan ikincil patlamalar olabilir.

2. Toz katmanları, bulundukları ortamda mevcut olan ısı ile tutuşabilir.

3. Bir toz katmanı ince bir katman olsa bile buluta dönüşerek tutuşabilir ve bu durum patlama ile sonuçlanabilir.

Bu riskler ortamın temizliğinden etkilenir. Bir katmanın yangına neden olma ihtimali, donanımın doğru seçilmesi ve etkili bir temizlik ile kontrol edilebilir. Toz katmanının durumundaki değişiklikler toz katmanının bir toz bulutuna yükselme yeteneğini azaltabilir

veya ortadan kaldırabilir. Bu durumda, hiçbir ikincil patlama riski olmayabilir ve herhangi bir yangın riski benzeri bir şekilde azaltılabilir.

Toz katmanından oluşabilecek toz bulutu konsantrasyonu;

• Toz katmanının yığın yoğunluğuna,

• Toz katmanı kalınlığına,

• Dağılan toz katmanı oranı,

• Oluşan toz bulutunun hacmi gibi durumlara bağlıdır.

HSE UK verilerine göre, 303 toz patlamasını analiz edildiğinde tutuşturucu kaynaklar sırasıyla %29 bilinmeyen nedenler, %20 sürtünme/mekanik hatalar, %18 yüksek sıcaklık, %16 açık alevler, %7 kaynak/kesme operasyonları, %4 elektrik, %3 statik elektrik ve %3 diğer olarak belirlenmiştir ve Şekil1’de verilmiştir. Aynı patlamaların hangi ekipmandan başladığı konusu incelendiğinde ise ilk üç sırada öğütücü, filtre ve kurutucu gelmektedir ve Şekil 2’de verilmiştir.