Lazer klad teknolojisi hızla gelişen bir tamir dolgu veya kaplama uygulaması olarak endüstride kendisine yer edinmeye devam etmektedir. Kaynaklı dolgu (MIG, TIG, PTA) uygulamalarına alternatif olarak altlık malzemeye daha az ısı girdisi oluşturması ve daha yüksek birikme hızı nedeniyle önemli tamir amaçlı uygulamalarda avantajlar sağlamaktadır. Kaynaklı dolgularda yüksek ısı girdisi, ısıdan etkilenen bölgelerde iç gerilmeler, çarpılmalar ve tane irileşmeleri meydana gelerek mekanik özelliklerde zayıflama ve çatlak oluşumları gözlenmektedir.

Belirli bir boyut aralığındaki çoğunlukla metalik karakterde belirli formlardaki tozların lazer ışını ile ergitilmesi ve parça yüzeyinde biriktirilmesi esası ile döküm hataları, işleme hataları, eksik dolgu ve aşınma nedenli hatalarının üzeri toz malzeme biriktirilerek arzulanan toleranslara getirilebilmekte veya yüzeyde koruyucu sert ve korozyona dirençli bir tabaka oluşturularak parçanın ömrü artırılabilmektedir.

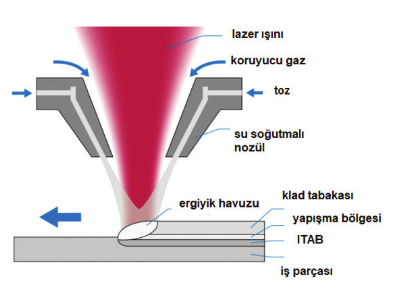

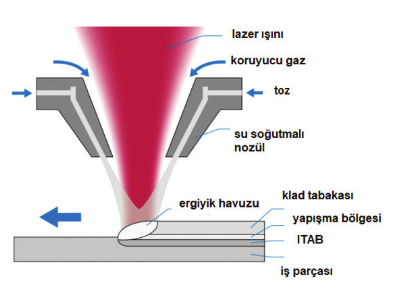

Aşağıda şekilde lazer klad prosesi şematik olarak sergilenmektedir. Uygun güçte bir lazer ışını, koruyucu gaz (Ar), toz (veya tel) akışını sağlayan toz (tel) besleme ünitesi ve taşıyıcı gaz akışı, sprey nozülünde su soğutma sistemi ve işlem yapılan iş parçası görülebilmektedir. Lazer ışını yüzeye yönlendirilerek bir ergiyik havuzu oluşmaktadır. Toz akışı devam ettikçe ergiyik havuzunda biriken tozların ergimesi devam etmekte, nozülün belirli bir hızda relatif hareketi ile yüzeyde katman katman kaplama tabakası ve dolgu oluşmaktadır. Metalurjik olarak klad tabakası ile altlık arasında güçlü bir bağ ve yapışma oluşumu söz konusudur. Altlığa nüfuziyet kaynak dolgularına göre daha azdır. Bu durum çarpılma ve çatlak oluşum riskini azaltmaktadır.

Proses parametreleri: Lazer tipi, lazer yoğunluğu, sprey mesafesi, gaz akış hızı, lazer gücü, toz besleme miktarı, altlık sıcaklığı, yüzey durumu, altlık sertliği, altlığın termal özellikleri, toz malzemelerin boyut dağılımı ve formu, ortalama toz boyutudur.

Lazer klad teknolojisi hem bir eklemeli imalat yöntemi olarak hem de yüzeyde koruyucu, performans artıcı bir katmanın oluşmasına imkan vermesi nedeniyle kaplama teknolojisi ve eklemeli imalat teknolojisi olarak çok sayıda uygulamada başarılı sonuçlar vermektedir. Lazer klad teknolojisi altlık ile metalürjik bağ yapmakta ve termal sprey kaplamalara göre çok daha yüksek yapışma dayanımı sergilemektedir. Kaynak yöntemlerine göre daha az ısı girdisi sağlaması nedeniyle çarpılma riskini azaltmaktadır. Bu nedenle tamir kaplamalarına son derece elverişlidir.

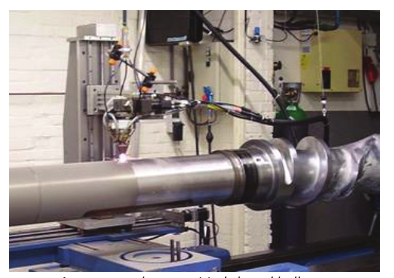

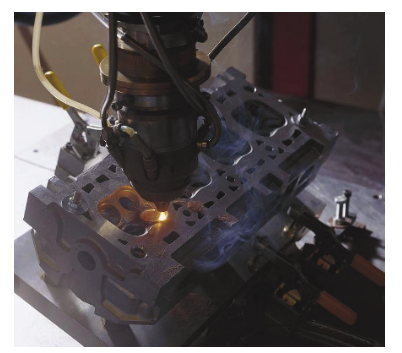

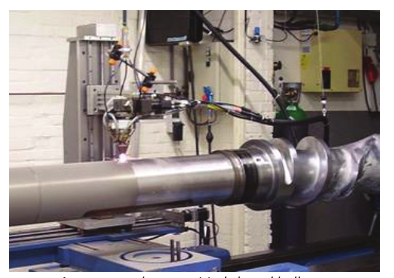

Özellikle agresif çalışma koşullarında çalışan iş parçalarında meydana gelen aşınma ve korozyon nedenli kesit kayıpları karşısında parça yüzeyinde uygun malzemenin lazer ile biriktirilmesi parçanın gerek korunması gerekse dayanımının artmasına neden olmaktadır. Parça yenileme maliyetleri ve bakım maliyetleri lazer kladlama ile azaltılabilmektedir. Kaplama kalınlık sınırlaması olmaması nedeniyle teknik resimde mevcut kesit toleransına rahatlıkla ulaşılabilmektedir. Türbin kanatçıklarının tamiri, hidrolik rodların ve kranklarda aşınma yüzeylerinin tamiri, yüksek mukavemetli alüminyum alaşımı parçaların yüzey dayanımının artırılması ve tamirinde lazer kladlama yöntemi kullanılabilmektedir.

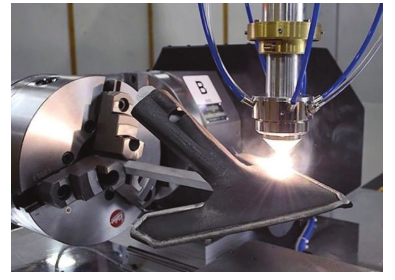

[caption id="attachment_125245" align="aligncenter" width="393"]

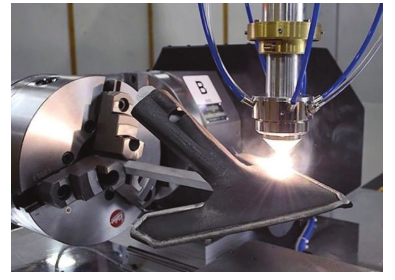

Türbin kanadı tamiri[/caption]

[caption id="attachment_125246" align="aligncenter" width="394"]

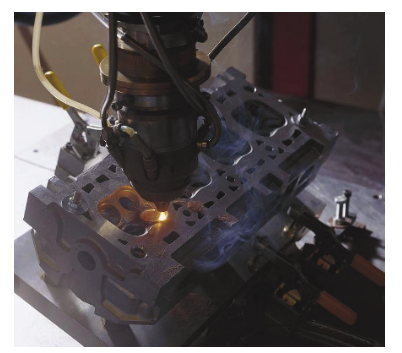

Aşınan parçaların tamirinde lazer kladlama[/caption]

[caption id="attachment_125247" align="aligncenter" width="402"]

Alüminyum parçanın yüzeylerinde lazer klad uygulaması[/caption]

[caption id="attachment_125248" align="aligncenter" width="395"]

Alüminyum parçanın yüzeylerinde lazer klad uygulaması[/caption]

Lazer Kladlamada Kullanılan Malzemeler • Takım çelikleri (Fe, C, Cr, V) • Paslanmaz çelik malzemeler (Fe, Cr, Ni) • •

Kobalt alaşımları (stellites: Co, C, Cr, W) Süper alaşımları (Ni, Co, Mo, Cr, Si)

• Nikel Esaslı kendinden akışkan malzemeler (Ni-Cr-BSi)

• Titanyum alaşımları (Ti,Al, V) • Alüminyum alaşımları (Al-(Mg)-Si) • Bakır alaşımları

Lazer Kladlamanın Uygulama Avantajları

- Düşük ısı girdisine sahiptir.

• Lokal ve dar alanlara uygulama avantajına sahiptir.

• Geometrik sınırlama yoktur.

• Geniş malzeme seçeneği (nikel esaslı, alüminyum esaslı, demir esaslı, kobalt esaslı tozlar) mevcuttur.

• Kaplama kalınlık sınırlaması yoktur.

• Hızlı toz biriktirme kabiliyetine sahiptir.

• Robotik kontrol avantajına sahiptir (CNC, CAM programları ile entegre çalıştırılabilir).

• Isıdan etkilenen alan az ve dar bir bölgedir.

• Altlığa düşük nüfuziyet söz konusudur.

• Metalürjik bağ ile yüksek yapışma elde edilebilir.

• Yüksek aşınma, korozyon ve darbe dayanımı elde edilebilir.

• Yüksek sıcaklığa dirençli kaplamalar üretilebilir.

• Yoğun, porozitesiz tabaka biriktirme kabiliyetine sahiptir.

• Talaşlı işlenebilirlik mümkündür.

• Hem iç (boru içi, kanal vs) hem de dış yüzeylere uygulanabilirlik.

Lazer Kladlamanın Tamir Amaçlı Uygulama Alanları

- Madencilik ekipmanları,

• Türbin parçaları,

• Hidrolik rodlar, miller,

• Fren diskleri,

•Dişli sistemler,

• Tarım ekipmanları,

• Tel çekme prosesi parçaları,

• Form verme kalıpları,

• Savunma sanayi parçaları,

• Kazanlar,

• Boyler boruları,

• Krank parçaları,

• Yataklar,

• Pompa parçaları vb.

Lazer kladlama çok amaçlı endüstriyel uygulamalarda tamir amaçlı uygulanabilmektedir. Oluşan tabakanın kalitesi iş parçasının ömrü ve performansını belirlemektedir. Gelecekte yoğun olarak tamir, dolgu ve eklemeli imalat uygulamaları kapsamında yaygın olarak kullanılabileceği izlenimi vermektedir. Lazer kladlama sistem ve ekipmanları pazarı hızla gelişim göstermektedir. 18M$’lık pazar payına sahip olan sektörde Avrupa, pazarın %41’ine sahiptir. Yıllık büyüme oranı %2.69 seviyesindedir. Uluslararası standardlarda tamir uygulama şartnamelerine girmesi ile kullanım potansiyelinin artması beklenmektedir.

Referanslar [1] Sarpreet Singh et al 2020 Laser cladding technique for erosive wear applications: a review, Mater. Res. Express 7 012007, [2] https://www.kimi-sa.com/services/laser-cladding/crankshaft-repair/ [3] https://www.stork.com/en/capabilities/equipment-manufacturingrepair/gears-and-services [4] https://www.irepa-laser.com/en/applications-en/additive-manufacturing/cladding [5] https://www.hardfacingfty.com/laser-cladding-machine/ [6] https://htscoatings.com/blogs/our-craft-our-culture/laser-claddingvs-weld-overlay [7] https://www.sulzer.com/en/shared/services/laser-weld-repairs [8] Bohrer M, Basalka H, Birner W, Emiljanow K, Goede M and Czerner S 2002 Turbine blade repair with laser powder fusion welding and shape recognition Proc. of the Int. Conf. on Metal Powder Deposition for Rapid Manufacturing. [9] https://www.twi-global.com/technical-knowledge/faqs/what-islaser-cladding [10] https://www.laserline.com/en-int/laser-cladding/ [11] https://www.businesswire.com/news/home/20201211005185/en/ Laser-Cladding-Equipment-Market-Research-2020-2024-COVID-19Business-Continuity-Plan-Adoption-of-Efficient-Material-Hardfacingand-Coating-Technologies-to-Boost-Growth-Technavio [12] https://www.turkchem.net/lazer-ile-kladlama.html [13] https://www.totalmateria.com/page.aspx?ID=CheckArticle&site=k tn&NM=377 [14] https://www.plakart.pro/en/technologies/laser-cladding-lc/ [15] H. Koehler et al. ,Laser reconditioning of crankshafts: From lab to application Physics Procedia 5 (2010) 387–397. [16] Chun-Ming Lin et al, Repair welding of ductile cast iron by laser cladding process: Microstructure and mechanical properties International Journal of Cast Metals Research 27(6), 2013:378-383 [17] https://www.precoinc.com/metals/capabilities/laser-cladding-additive-manufacturing

Lazer klad teknolojisi hem bir eklemeli imalat yöntemi olarak hem de yüzeyde koruyucu, performans artıcı bir katmanın oluşmasına imkan vermesi nedeniyle kaplama teknolojisi ve eklemeli imalat teknolojisi olarak çok sayıda uygulamada başarılı sonuçlar vermektedir. Lazer klad teknolojisi altlık ile metalürjik bağ yapmakta ve termal sprey kaplamalara göre çok daha yüksek yapışma dayanımı sergilemektedir. Kaynak yöntemlerine göre daha az ısı girdisi sağlaması nedeniyle çarpılma riskini azaltmaktadır. Bu nedenle tamir kaplamalarına son derece elverişlidir.

Özellikle agresif çalışma koşullarında çalışan iş parçalarında meydana gelen aşınma ve korozyon nedenli kesit kayıpları karşısında parça yüzeyinde uygun malzemenin lazer ile biriktirilmesi parçanın gerek korunması gerekse dayanımının artmasına neden olmaktadır. Parça yenileme maliyetleri ve bakım maliyetleri lazer kladlama ile azaltılabilmektedir. Kaplama kalınlık sınırlaması olmaması nedeniyle teknik resimde mevcut kesit toleransına rahatlıkla ulaşılabilmektedir. Türbin kanatçıklarının tamiri, hidrolik rodların ve kranklarda aşınma yüzeylerinin tamiri, yüksek mukavemetli alüminyum alaşımı parçaların yüzey dayanımının artırılması ve tamirinde lazer kladlama yöntemi kullanılabilmektedir.

[caption id="attachment_125245" align="aligncenter" width="393"]

Lazer klad teknolojisi hem bir eklemeli imalat yöntemi olarak hem de yüzeyde koruyucu, performans artıcı bir katmanın oluşmasına imkan vermesi nedeniyle kaplama teknolojisi ve eklemeli imalat teknolojisi olarak çok sayıda uygulamada başarılı sonuçlar vermektedir. Lazer klad teknolojisi altlık ile metalürjik bağ yapmakta ve termal sprey kaplamalara göre çok daha yüksek yapışma dayanımı sergilemektedir. Kaynak yöntemlerine göre daha az ısı girdisi sağlaması nedeniyle çarpılma riskini azaltmaktadır. Bu nedenle tamir kaplamalarına son derece elverişlidir.

Özellikle agresif çalışma koşullarında çalışan iş parçalarında meydana gelen aşınma ve korozyon nedenli kesit kayıpları karşısında parça yüzeyinde uygun malzemenin lazer ile biriktirilmesi parçanın gerek korunması gerekse dayanımının artmasına neden olmaktadır. Parça yenileme maliyetleri ve bakım maliyetleri lazer kladlama ile azaltılabilmektedir. Kaplama kalınlık sınırlaması olmaması nedeniyle teknik resimde mevcut kesit toleransına rahatlıkla ulaşılabilmektedir. Türbin kanatçıklarının tamiri, hidrolik rodların ve kranklarda aşınma yüzeylerinin tamiri, yüksek mukavemetli alüminyum alaşımı parçaların yüzey dayanımının artırılması ve tamirinde lazer kladlama yöntemi kullanılabilmektedir.

[caption id="attachment_125245" align="aligncenter" width="393"] Türbin kanadı tamiri[/caption]

[caption id="attachment_125246" align="aligncenter" width="394"]

Türbin kanadı tamiri[/caption]

[caption id="attachment_125246" align="aligncenter" width="394"] Aşınan parçaların tamirinde lazer kladlama[/caption]

[caption id="attachment_125247" align="aligncenter" width="402"]

Aşınan parçaların tamirinde lazer kladlama[/caption]

[caption id="attachment_125247" align="aligncenter" width="402"] Alüminyum parçanın yüzeylerinde lazer klad uygulaması[/caption]

[caption id="attachment_125248" align="aligncenter" width="395"]

Alüminyum parçanın yüzeylerinde lazer klad uygulaması[/caption]

[caption id="attachment_125248" align="aligncenter" width="395"] Alüminyum parçanın yüzeylerinde lazer klad uygulaması[/caption]

Lazer Kladlamada Kullanılan Malzemeler • Takım çelikleri (Fe, C, Cr, V) • Paslanmaz çelik malzemeler (Fe, Cr, Ni) • •

Kobalt alaşımları (stellites: Co, C, Cr, W) Süper alaşımları (Ni, Co, Mo, Cr, Si)

• Nikel Esaslı kendinden akışkan malzemeler (Ni-Cr-BSi)

• Titanyum alaşımları (Ti,Al, V) • Alüminyum alaşımları (Al-(Mg)-Si) • Bakır alaşımları

Alüminyum parçanın yüzeylerinde lazer klad uygulaması[/caption]

Lazer Kladlamada Kullanılan Malzemeler • Takım çelikleri (Fe, C, Cr, V) • Paslanmaz çelik malzemeler (Fe, Cr, Ni) • •

Kobalt alaşımları (stellites: Co, C, Cr, W) Süper alaşımları (Ni, Co, Mo, Cr, Si)

• Nikel Esaslı kendinden akışkan malzemeler (Ni-Cr-BSi)

• Titanyum alaşımları (Ti,Al, V) • Alüminyum alaşımları (Al-(Mg)-Si) • Bakır alaşımları