Su Bazlı Boya Teknolojileri

EPA’nın tanımına göre uçucu organik bileşikler veya VOC’ler, bileşimleri normal iç ortam sıcaklık ve basınç koşulları altında buharlaşabilen organik kimyasal bileşiklerdir. Kaynama noktalarının düşük olması nedeni ile kolay buharlaşabilme özelliğinde olduklarından doğada ve sanayide tehlike arz etmektedirler (Web 1).

Günümüzde su bazlı boyalar yapısında çevreye ve insan sağlığına zarar verebilecek özellikteki kimyasal gazları diğer boya yapılarına kıyasla çok daha az bulundurduğundan mevcut yasal zorunluluklar veya kapıda bekleyen mevzuatlar sebebi ile özellikle sanayi uygulamalarında ön planda tutulmaktadır.

Su bazlı reçineler de üretim ve nakliye sürecinde yanmaması ve kirletici olmaması sebebi ile giderek daha fazla ilgi görmeye başlamaktadır (Jiao ve ark, 2021). İyi bir mühendislikle tasarlanıp uygulandığında, su bazlı boyalar solvent bazlı muadilleriyle aynı son kullanım

özelliklerini (UV dayanımı, aşınma direnci ve nem dayanımı) verebilmektedir.

Boyanın temel girdisi olan reçineler su bazlı boyalarda temelde emülsiyon/dispersiyon yapısında olmaktadır. Heterojen bir serbest radikal polimerizasyonu olan emülsiyon polimerizasyonu suda düşük çözünürlüğe sahip nispeten hidrofobik bir monomerin yüzey aktif malzemeler (sürfaktan) ile emülsiyonlaştırılmasını (o/w) ve ardından ya suda çözünür bir başlatıcı (örn., sodyum persülfat (NaPS)) ya da yağda çözünür bir başlatıcı (örn.,

2,2′- azobisisobutironitril (AIBN)) yardımıyla başlatılması reaksiyonundan oluşur.

İyonik, non-iyonik yüzey aktif malzemeler veya kolloidler (örneğin, hidroksietil selüloz,

polivinil alkol, polivinil pirolidon ve dekstrin) genellikle bu sistemi stabilize etmek için gereklidir; aksi halde, polimerizasyonun başlarında çekirdeklenen lateks partikülleri

ara yüzey serbest enerjisini azaltmak için koagüle olabilirler. Stabilizasyon elektrostatik, sterik veya her ikisini de içerecek şekilde olabilir.

Emülsiyon polimerizasyonu ile polimerik malzemelerin üretiminde kullanılan yüzey aktif madde seviyesi genellikle su ve yapışma direnci için minimum seviyede tutulmaya çalışılır. Fakat eğer yetersiz oranda stabilize edilmiş iseler yaşlanma esnasında kolloidal stabilitelerini kaybederek koagüle olur ve iri yapılar meydana getirirler.

Yüzey aktif madde içermeden gerçekleştirilen emülsiyon polimerizasyonu ile monodispers olarak büyük partikül boyutuna ve mükemmel su direncine ve yapışma özelliğine sahip lateks ürünleri elde edilir (Chern, 2008).

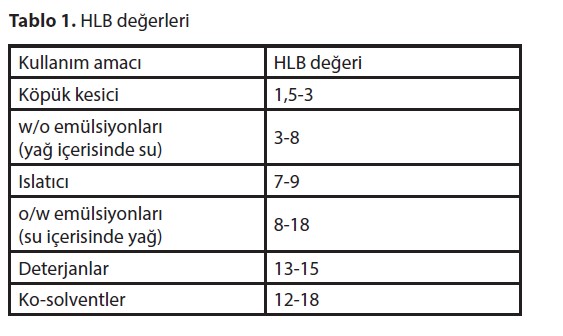

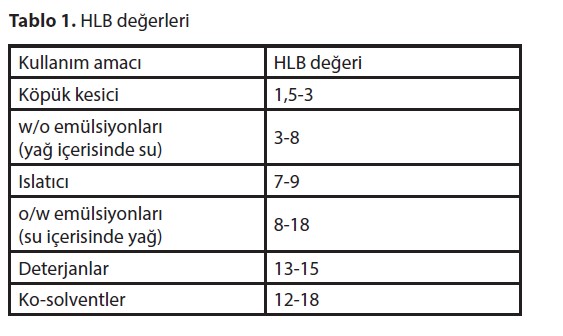

Yüzey aktif malzemelerin moleküler yapısına bağlı olan hidrofilik/lipofilik denge (HLB) değerlerine göre yüzey aktiviteleri değişmektedir. HLB değeri genellikle iyonik olmayan sürfaktanlarda su ve yağ çözünebilirliğinin bir değeridir.

Bu değerler 1 ile 20 arasında değişmekte olup düşük HLB değeri genellikle yağ içerisinde su emülsiyonları için iyi iken yüksek HLB değerine sahip hidrofobik sürfaktanlar su içerisinde yağ emülsiyonlarında efektif olarak çalışırlar. Sürfaktanların HLB değerinin çeşitli kullanımlardaki aralıkları Tablo 1’de gösterilmiştir (Heilen, 2014, Myers, 2020).

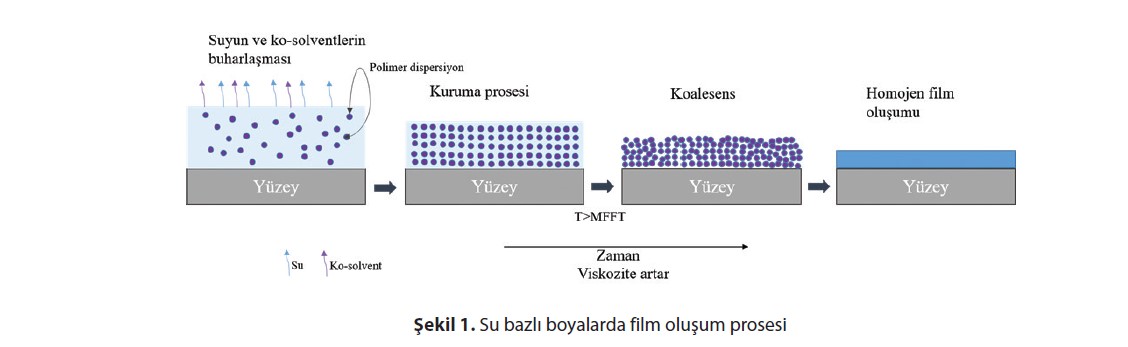

Film oluşumu, boya/kaplamanın uygulandıktan sonra suyun buharlaşması ile yaş filmin katı bir polimerik yapıya dönüştüğü bir prosestir (Şekil 1).

Bu esnada heterojen yapıdan homojen yapıya bir dönüş gerçekleştiğinden partikül

hareketliliği azalır (Brownian Motion) (Dihang ve ark, 2008). Koalesens van der Waals ve kapiler gibi film oluşumunu destekleyen kuvvetlerin elektrostatik itme gibi itici kuvvetlerden daha büyük olduğunda meydana gelir.

Kaplamanın mekanik özelliklerini tam olarak ortaya çıkarabilmesi için düzgün film oluşumu için gereklidir. Uygulama sıcaklığı minimum film oluşum sıcaklığının (MFFT) altına düştüğünde emülsiyon polimerleri düzenli bir film oluşturamaz ve neticesinde nihai performans özellikleri elde edilemez.

Bunun yanı sıra çatlama, düşük parlaklık, yapışmama, su dayanımında gerileme gibi olumsuz etkiler yaratabilir. Polimerin bir miktar yumuşatılması bu sorunların üstesinden

gelse de bu sefer mekanik özelliklerde ters etkiler oluşabilir. Diğer bir yapılacak şey ise yüksek kaynama noktasına sahip organik çözücülerden bir miktar yapıya eklemektir.

Bu çözücüler su fazı ve polimer parçacık fazı arasında yer alırlar. Lateks yapı içerisinde kalarak minimum film oluşum sıcaklığını düşürerek üstlendikleri plastikleştirme etkisi ile film oluşum prosesini iyileştirirler.

Çözücülerin plastikleştirme etkisi ise çözücü ve polimerin çözünürlük parametresine bağlıdır. Çözücü ve emülsiyon polimerinin çözünürlük parametreleri arasındaki fark ne kadar küçükse çözücünün polimer fazına geçme oranı o kadar artar.

Su fazında kalan kısım ise suyun buharlaşma oranını düşürdüğünden boyanın yayılma özelliğini iyileştirir. Fakat sağladığı özelliklere rağmen boyaya ilave edilen solventlerin boyanın kuruma hızını düşürdüğü ve VOC değerini artırdığı da bilinmelidir.

Solvent bazlı sistemlerde farklı buharlaşma ısılarına ve kaynama noktalarına sahip çok sayıda çözücü kullanılabiliyorken su bazlı kaplamalarda sınırlı sayıda solvent kullanılabilmektedir (Heilen, 2014).

Su bazlı boyalarda yaygın kullanılan solventler arasında 2,2,4 - trimetil - 1,3 – pentandiol monoizobütirat (texanol), etilen glikol monobütil eter (bütil glikol) ve metoksi propanol (propilen glikol monometil eter) bulunur.

Farklı çözünürlükteki ve kaynama noktasındaki solventler optimum bir formülasyon

için birlikte kullanılabilirler (Chern, 2008, Ludwig ve ark, 2007). Su bazlı boyalarda dikkat edilmesi gereken hususların başında üretim esnasında, taşınma/nakliye aşamasında veya uygulamada meydana gelebilen köpük oluşumu gelmektedir ve bu da boyanın kalitesini azaltmaktadır.

Bu durum su-hava ara yüzeyindeki yüksek yüzey gerilimi ve yapıdaki yüzey aktif malzemelerin oluşan hava kabarcıklarını stabilize etmesinden kaynaklanmaktadır. Bu durumda az miktarda köpük kesici malzemelerin sisteme ilavesi nihai üründen elde edilecek yüzey kalitesi açısından da faydalı olacaktır. Köpük kesiciler göreceli olarak hidrofobik yüzey aktif malzemelerdir.

Köpük kesiciler köpüğü stabilize eden yüzey aktif maddelerin yerine geçerek hava kabarcığının parçalanmasına yol açarak veya hava-su ara yüzeyinde yer alıp mercek şeklinde yayılarak köpüğü stabilize eden yüzey aktif maddelerin yerine geçerek çalışırlar. Mineral yağlı veya silikon bazlı tipik köpük kesiciler düşük HLB değerine sahiptirler.

Silikon bazlı köpük kesiciler en aktif olanlardır fakat sistem ile uyumsuz olduklarından sisteme yüksek kesme kuvvetleri kullanılarak ilave edilmeleri gerekmektedir ve yüksek oranda kullanıldıklarında balıkgözü, krater gibi yüzey kusurlarına yol açabilirler (Chern, 2008, Heilen, 2014).

Su bazlı boyalar için diğer bir önemli kıstas ise yüzeyin ıslatılmasıdır çünkü başarılı bir yüzey ıslatması düzgün bir kaplamanın ilk adımıdır. Düşük yüzey enerjili veya yağ, kir

ile kontamine olmuş yüzeyler su bazlı boyalar için ıslatılması en zor yüzeylerdir. İyi ıslatılmayan yüzeylerde açılma, çatlama, yapışmama gibi sorunlarla karşılaşılır. Bir damla

su bazlı boya yüzey üzerine damlatıldığında oluşan açı ne kadar küçükse ıslatma o kadar başarılıdır (Şekil 2).

Yüzeyin ıslatılmasında genel kurallar şu şekildedir:

1. Yüksek yüzey enerjili katı yüzeylerin ıslatılması kolaydır,

2. Düşük yüzey gerilimine sahip su bazlı boyalar yüzeyi daha etkin biçimde ıslatır,

3. En iyi ıslatma boya/kaplama malzemesinin yüzey enerjisinin yüzeyinkinden daha düşük olduğu durumda gerçekleşir.

Su bazlı boyalarda ıslatmanın zor olmasının sebebi suyun yüzey geriliminin oldukça yüksek olmasından (72,8 dyne/cm) kaynaklanmaktadır. Suyun dipol momenti vardır ve görece küçük bir moleküldür ve molekülleri arasında yüksek çekim gücü vardır.

Bu da yüzey geriliminin yüksek olmasına sebep olmaktadır. Yüzeyin düzgün ıslatılması için yapılacak iki şey vardır. Bunlardan biri yağın, kirin temizlenmesi ile yüzeyin yüzey enerjisinin artırılması ve/veya yüzey işlemleri (asit ile yıkama, kostik ile yıkama vb.) yapılmasıdır.

Bir diğeri ise su bazlı boyaların yüzey ıslatma ajanları kullanılarak yüzey geriliminin düşürülmesidir. Geleneksel yüzey aktif malzemelere benzer olarak ıslatıcı ajanlar hidrofilik ve hidrofobik kısımları birlikte içerirler. Hidrofilik kısımlar çoğunlukla iyonik veya

iyonik olmayan polietilen glikoller; hidrofobik kısımlar ise hidrokarbon zincirleridir.

Florlu gruplar veya polisilokzan zincir içeren ıslatıcı ajanlar düşük konsantrasyonlarda su

bazlı boyaların yüzey geriliminin düşürülmesinde oldukça efektiftirler (Chern, 2008, Davison ve ark, 2003). Lateks ürün donduğunda buz kristalleri kolloidal sistemden faz ayrımına uğrama eğilimde olurlar ve bu sebeple donma prosesi ilerledikçe sıvı fazdaki polimer tanelerin konsantrasyonu artmaya devam eder.

Devamında faz değişimi gerçekleşir ve polimer tanelerin koagüle olma olasılığı büyük ölçüde artar. Bu durum camsı geçiş sıcaklığının Tg) donma sıcaklığının altında olduğu polimerlerde

daha geçerlidir. Su bazlı boyalarda yavaş donma prosesi daha büyük buz kristalleri yarattığından hızlı donmaya göre daha olumsuz sonuçlar yaratır.

Lateks içerisine az bir miktar ilave edilen akrilik asit/metakrilik asit kopolimerler (<%3) ve iyonik olmayan sürfaktanlar donma-çözüme kapasitesini iyileştirirler. Etilen glikol, propilen glikol ve gliserol gibi hidrofilik ko-solventler de donma-çözünme stabilitesini iyileştirirler ancak kuruma zamanına ve mekanik özelliklere etki ederler.

Donma çözünme stabilitesi genelde örneğin yaklaşık -12°C ‘de 16 saat boyunca dondurulması ve ardından yaklaşık 24°C’de 8 saat bekletilmesi ile ölçülür. Ticari olarak temin edilebilen su bazlı boyaların yukarıda bahsedilen donma-çözünme döngüsünün 3-5 arasında olması beklenir (Chern, 2008).

Boya formülü geliştirme bir denge çalışmasıdır. Boya ile kaplanmış yüzeylerin genellikle tatmin edici fizikokimyasal özelliklere sahip olması beklenir. Geliştirilecek boyadan

beklenen özellikler (matlık/parlaklık gibi yüzey görünümü, çizilme/aşınma direnci, su ve kimyasal direnç vb.), uygulama yöntemi, ortam koşulları göz önüne alınarak,

yukarıda bahsedilen parametreler dikkate alınmalı ve aralarında iyi bir denge kurularak optimum formülasyon oluşturulmalıdır.

Boya geliştiricisinin bakış açısına göre yalın bir formül en ideal olanıdır. Fakat katkı malzemeleri olmadan istenilen özelliklerin geliştirilmesi mümkün olmadığından formülasyondaki girdilerin sayısında artış olması muhtemeldir.

Bu noktada formülatörün seçeceği girdileri çok yönlü olarak incelemesi gerekmektedir. Kanat Boyacılık Tic. ve San. A.Ş., su bazlı bölümüne özel ekip kurarak su bazlı endüstriyel boyalar alanında uzmanlaşmakta ve sanayilerden gelen talepleri karşılamaktadır.

Referanslar

• Chern, C. S. (2008). Principles and applications of emulsion polymerization. John Wiley & Sons.

• Davison, G., Lane, B. C., & Lane, B. (Eds.). (2003). Additives in water-borne coatings (No. 290). Royal Society of Chemistry.

• Dihang, H., & Brunel, L. (2008). Film formation analysis by optical methods. Technical Update, Surface Coatings International, Issue, 1-4.

• Heilen, W. (2014). Additives for waterborne coatings. In Additives for Waterborne Coatings. Vincentz Network.

• Jiao, C., Sun, L., Shao, Q., Song, J., Hu, Q., Naik, N., & Guo, Z. (2021). Advances in waterborne acrylic resins: Synthesis principle, modification strategies, and their applications. ACS omega, 6(4), 2443-2449.

• Ludwig, I., Schabel, W., Kind, M., Castaing, J. C., & Ferlin, P. (2007). Drying and film formation of industrial waterborne latices. AIChE Journal, 53(3), 549-560.

• Myers, D. (2020). Surfactant science and technology. John Wiley & Sons.

• Web1 https://www.epa.gov/indoor-air-quality-iaq/technical-overview-volatile-organic-compounds

Dr. Suna Koçyiğit

Uzman Ar-Ge Mühendisi

Su Bazlı Boyalar

Kanat Paints & Coatings

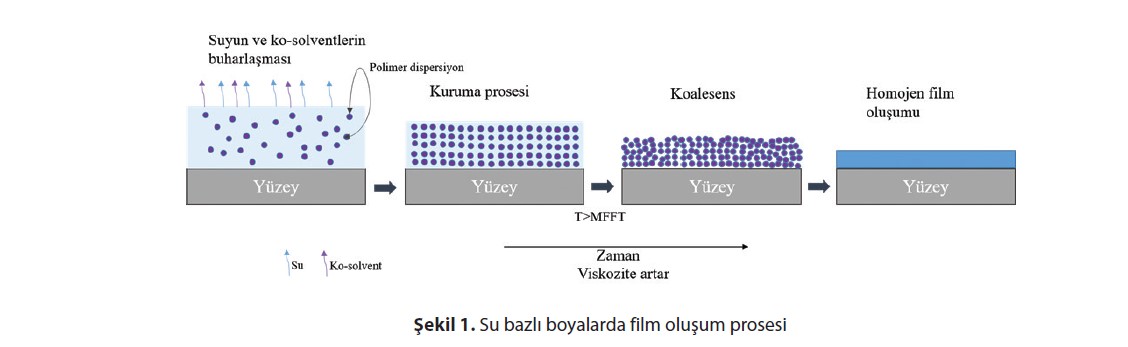

Film oluşumu, boya/kaplamanın uygulandıktan sonra suyun buharlaşması ile yaş filmin katı bir polimerik yapıya dönüştüğü bir prosestir (Şekil 1).

Bu esnada heterojen yapıdan homojen yapıya bir dönüş gerçekleştiğinden partikül

hareketliliği azalır (Brownian Motion) (Dihang ve ark, 2008). Koalesens van der Waals ve kapiler gibi film oluşumunu destekleyen kuvvetlerin elektrostatik itme gibi itici kuvvetlerden daha büyük olduğunda meydana gelir.

Kaplamanın mekanik özelliklerini tam olarak ortaya çıkarabilmesi için düzgün film oluşumu için gereklidir. Uygulama sıcaklığı minimum film oluşum sıcaklığının (MFFT) altına düştüğünde emülsiyon polimerleri düzenli bir film oluşturamaz ve neticesinde nihai performans özellikleri elde edilemez.

Bunun yanı sıra çatlama, düşük parlaklık, yapışmama, su dayanımında gerileme gibi olumsuz etkiler yaratabilir. Polimerin bir miktar yumuşatılması bu sorunların üstesinden

gelse de bu sefer mekanik özelliklerde ters etkiler oluşabilir. Diğer bir yapılacak şey ise yüksek kaynama noktasına sahip organik çözücülerden bir miktar yapıya eklemektir.

Bu çözücüler su fazı ve polimer parçacık fazı arasında yer alırlar. Lateks yapı içerisinde kalarak minimum film oluşum sıcaklığını düşürerek üstlendikleri plastikleştirme etkisi ile film oluşum prosesini iyileştirirler.

Çözücülerin plastikleştirme etkisi ise çözücü ve polimerin çözünürlük parametresine bağlıdır. Çözücü ve emülsiyon polimerinin çözünürlük parametreleri arasındaki fark ne kadar küçükse çözücünün polimer fazına geçme oranı o kadar artar.

Su fazında kalan kısım ise suyun buharlaşma oranını düşürdüğünden boyanın yayılma özelliğini iyileştirir. Fakat sağladığı özelliklere rağmen boyaya ilave edilen solventlerin boyanın kuruma hızını düşürdüğü ve VOC değerini artırdığı da bilinmelidir.

Solvent bazlı sistemlerde farklı buharlaşma ısılarına ve kaynama noktalarına sahip çok sayıda çözücü kullanılabiliyorken su bazlı kaplamalarda sınırlı sayıda solvent kullanılabilmektedir (Heilen, 2014).

Su bazlı boyalarda yaygın kullanılan solventler arasında 2,2,4 - trimetil - 1,3 – pentandiol monoizobütirat (texanol), etilen glikol monobütil eter (bütil glikol) ve metoksi propanol (propilen glikol monometil eter) bulunur.

Farklı çözünürlükteki ve kaynama noktasındaki solventler optimum bir formülasyon

için birlikte kullanılabilirler (Chern, 2008, Ludwig ve ark, 2007). Su bazlı boyalarda dikkat edilmesi gereken hususların başında üretim esnasında, taşınma/nakliye aşamasında veya uygulamada meydana gelebilen köpük oluşumu gelmektedir ve bu da boyanın kalitesini azaltmaktadır.

Bu durum su-hava ara yüzeyindeki yüksek yüzey gerilimi ve yapıdaki yüzey aktif malzemelerin oluşan hava kabarcıklarını stabilize etmesinden kaynaklanmaktadır. Bu durumda az miktarda köpük kesici malzemelerin sisteme ilavesi nihai üründen elde edilecek yüzey kalitesi açısından da faydalı olacaktır. Köpük kesiciler göreceli olarak hidrofobik yüzey aktif malzemelerdir.

Köpük kesiciler köpüğü stabilize eden yüzey aktif maddelerin yerine geçerek hava kabarcığının parçalanmasına yol açarak veya hava-su ara yüzeyinde yer alıp mercek şeklinde yayılarak köpüğü stabilize eden yüzey aktif maddelerin yerine geçerek çalışırlar. Mineral yağlı veya silikon bazlı tipik köpük kesiciler düşük HLB değerine sahiptirler.

Silikon bazlı köpük kesiciler en aktif olanlardır fakat sistem ile uyumsuz olduklarından sisteme yüksek kesme kuvvetleri kullanılarak ilave edilmeleri gerekmektedir ve yüksek oranda kullanıldıklarında balıkgözü, krater gibi yüzey kusurlarına yol açabilirler (Chern, 2008, Heilen, 2014).

Su bazlı boyalar için diğer bir önemli kıstas ise yüzeyin ıslatılmasıdır çünkü başarılı bir yüzey ıslatması düzgün bir kaplamanın ilk adımıdır. Düşük yüzey enerjili veya yağ, kir

ile kontamine olmuş yüzeyler su bazlı boyalar için ıslatılması en zor yüzeylerdir. İyi ıslatılmayan yüzeylerde açılma, çatlama, yapışmama gibi sorunlarla karşılaşılır. Bir damla

su bazlı boya yüzey üzerine damlatıldığında oluşan açı ne kadar küçükse ıslatma o kadar başarılıdır (Şekil 2).

Yüzeyin ıslatılmasında genel kurallar şu şekildedir:

1. Yüksek yüzey enerjili katı yüzeylerin ıslatılması kolaydır,

2. Düşük yüzey gerilimine sahip su bazlı boyalar yüzeyi daha etkin biçimde ıslatır,

3. En iyi ıslatma boya/kaplama malzemesinin yüzey enerjisinin yüzeyinkinden daha düşük olduğu durumda gerçekleşir.

Film oluşumu, boya/kaplamanın uygulandıktan sonra suyun buharlaşması ile yaş filmin katı bir polimerik yapıya dönüştüğü bir prosestir (Şekil 1).

Bu esnada heterojen yapıdan homojen yapıya bir dönüş gerçekleştiğinden partikül

hareketliliği azalır (Brownian Motion) (Dihang ve ark, 2008). Koalesens van der Waals ve kapiler gibi film oluşumunu destekleyen kuvvetlerin elektrostatik itme gibi itici kuvvetlerden daha büyük olduğunda meydana gelir.

Kaplamanın mekanik özelliklerini tam olarak ortaya çıkarabilmesi için düzgün film oluşumu için gereklidir. Uygulama sıcaklığı minimum film oluşum sıcaklığının (MFFT) altına düştüğünde emülsiyon polimerleri düzenli bir film oluşturamaz ve neticesinde nihai performans özellikleri elde edilemez.

Bunun yanı sıra çatlama, düşük parlaklık, yapışmama, su dayanımında gerileme gibi olumsuz etkiler yaratabilir. Polimerin bir miktar yumuşatılması bu sorunların üstesinden

gelse de bu sefer mekanik özelliklerde ters etkiler oluşabilir. Diğer bir yapılacak şey ise yüksek kaynama noktasına sahip organik çözücülerden bir miktar yapıya eklemektir.

Bu çözücüler su fazı ve polimer parçacık fazı arasında yer alırlar. Lateks yapı içerisinde kalarak minimum film oluşum sıcaklığını düşürerek üstlendikleri plastikleştirme etkisi ile film oluşum prosesini iyileştirirler.

Çözücülerin plastikleştirme etkisi ise çözücü ve polimerin çözünürlük parametresine bağlıdır. Çözücü ve emülsiyon polimerinin çözünürlük parametreleri arasındaki fark ne kadar küçükse çözücünün polimer fazına geçme oranı o kadar artar.

Su fazında kalan kısım ise suyun buharlaşma oranını düşürdüğünden boyanın yayılma özelliğini iyileştirir. Fakat sağladığı özelliklere rağmen boyaya ilave edilen solventlerin boyanın kuruma hızını düşürdüğü ve VOC değerini artırdığı da bilinmelidir.

Solvent bazlı sistemlerde farklı buharlaşma ısılarına ve kaynama noktalarına sahip çok sayıda çözücü kullanılabiliyorken su bazlı kaplamalarda sınırlı sayıda solvent kullanılabilmektedir (Heilen, 2014).

Su bazlı boyalarda yaygın kullanılan solventler arasında 2,2,4 - trimetil - 1,3 – pentandiol monoizobütirat (texanol), etilen glikol monobütil eter (bütil glikol) ve metoksi propanol (propilen glikol monometil eter) bulunur.

Farklı çözünürlükteki ve kaynama noktasındaki solventler optimum bir formülasyon

için birlikte kullanılabilirler (Chern, 2008, Ludwig ve ark, 2007). Su bazlı boyalarda dikkat edilmesi gereken hususların başında üretim esnasında, taşınma/nakliye aşamasında veya uygulamada meydana gelebilen köpük oluşumu gelmektedir ve bu da boyanın kalitesini azaltmaktadır.

Bu durum su-hava ara yüzeyindeki yüksek yüzey gerilimi ve yapıdaki yüzey aktif malzemelerin oluşan hava kabarcıklarını stabilize etmesinden kaynaklanmaktadır. Bu durumda az miktarda köpük kesici malzemelerin sisteme ilavesi nihai üründen elde edilecek yüzey kalitesi açısından da faydalı olacaktır. Köpük kesiciler göreceli olarak hidrofobik yüzey aktif malzemelerdir.

Köpük kesiciler köpüğü stabilize eden yüzey aktif maddelerin yerine geçerek hava kabarcığının parçalanmasına yol açarak veya hava-su ara yüzeyinde yer alıp mercek şeklinde yayılarak köpüğü stabilize eden yüzey aktif maddelerin yerine geçerek çalışırlar. Mineral yağlı veya silikon bazlı tipik köpük kesiciler düşük HLB değerine sahiptirler.

Silikon bazlı köpük kesiciler en aktif olanlardır fakat sistem ile uyumsuz olduklarından sisteme yüksek kesme kuvvetleri kullanılarak ilave edilmeleri gerekmektedir ve yüksek oranda kullanıldıklarında balıkgözü, krater gibi yüzey kusurlarına yol açabilirler (Chern, 2008, Heilen, 2014).

Su bazlı boyalar için diğer bir önemli kıstas ise yüzeyin ıslatılmasıdır çünkü başarılı bir yüzey ıslatması düzgün bir kaplamanın ilk adımıdır. Düşük yüzey enerjili veya yağ, kir

ile kontamine olmuş yüzeyler su bazlı boyalar için ıslatılması en zor yüzeylerdir. İyi ıslatılmayan yüzeylerde açılma, çatlama, yapışmama gibi sorunlarla karşılaşılır. Bir damla

su bazlı boya yüzey üzerine damlatıldığında oluşan açı ne kadar küçükse ıslatma o kadar başarılıdır (Şekil 2).

Yüzeyin ıslatılmasında genel kurallar şu şekildedir:

1. Yüksek yüzey enerjili katı yüzeylerin ıslatılması kolaydır,

2. Düşük yüzey gerilimine sahip su bazlı boyalar yüzeyi daha etkin biçimde ıslatır,

3. En iyi ıslatma boya/kaplama malzemesinin yüzey enerjisinin yüzeyinkinden daha düşük olduğu durumda gerçekleşir.

Su bazlı boyalarda ıslatmanın zor olmasının sebebi suyun yüzey geriliminin oldukça yüksek olmasından (72,8 dyne/cm) kaynaklanmaktadır. Suyun dipol momenti vardır ve görece küçük bir moleküldür ve molekülleri arasında yüksek çekim gücü vardır.

Bu da yüzey geriliminin yüksek olmasına sebep olmaktadır. Yüzeyin düzgün ıslatılması için yapılacak iki şey vardır. Bunlardan biri yağın, kirin temizlenmesi ile yüzeyin yüzey enerjisinin artırılması ve/veya yüzey işlemleri (asit ile yıkama, kostik ile yıkama vb.) yapılmasıdır.

Bir diğeri ise su bazlı boyaların yüzey ıslatma ajanları kullanılarak yüzey geriliminin düşürülmesidir. Geleneksel yüzey aktif malzemelere benzer olarak ıslatıcı ajanlar hidrofilik ve hidrofobik kısımları birlikte içerirler. Hidrofilik kısımlar çoğunlukla iyonik veya

iyonik olmayan polietilen glikoller; hidrofobik kısımlar ise hidrokarbon zincirleridir.

Florlu gruplar veya polisilokzan zincir içeren ıslatıcı ajanlar düşük konsantrasyonlarda su

bazlı boyaların yüzey geriliminin düşürülmesinde oldukça efektiftirler (Chern, 2008, Davison ve ark, 2003). Lateks ürün donduğunda buz kristalleri kolloidal sistemden faz ayrımına uğrama eğilimde olurlar ve bu sebeple donma prosesi ilerledikçe sıvı fazdaki polimer tanelerin konsantrasyonu artmaya devam eder.

Devamında faz değişimi gerçekleşir ve polimer tanelerin koagüle olma olasılığı büyük ölçüde artar. Bu durum camsı geçiş sıcaklığının Tg) donma sıcaklığının altında olduğu polimerlerde

daha geçerlidir. Su bazlı boyalarda yavaş donma prosesi daha büyük buz kristalleri yarattığından hızlı donmaya göre daha olumsuz sonuçlar yaratır.

Lateks içerisine az bir miktar ilave edilen akrilik asit/metakrilik asit kopolimerler (<%3) ve iyonik olmayan sürfaktanlar donma-çözüme kapasitesini iyileştirirler. Etilen glikol, propilen glikol ve gliserol gibi hidrofilik ko-solventler de donma-çözünme stabilitesini iyileştirirler ancak kuruma zamanına ve mekanik özelliklere etki ederler.

Donma çözünme stabilitesi genelde örneğin yaklaşık -12°C ‘de 16 saat boyunca dondurulması ve ardından yaklaşık 24°C’de 8 saat bekletilmesi ile ölçülür. Ticari olarak temin edilebilen su bazlı boyaların yukarıda bahsedilen donma-çözünme döngüsünün 3-5 arasında olması beklenir (Chern, 2008).

Boya formülü geliştirme bir denge çalışmasıdır. Boya ile kaplanmış yüzeylerin genellikle tatmin edici fizikokimyasal özelliklere sahip olması beklenir. Geliştirilecek boyadan

beklenen özellikler (matlık/parlaklık gibi yüzey görünümü, çizilme/aşınma direnci, su ve kimyasal direnç vb.), uygulama yöntemi, ortam koşulları göz önüne alınarak,

yukarıda bahsedilen parametreler dikkate alınmalı ve aralarında iyi bir denge kurularak optimum formülasyon oluşturulmalıdır.

Boya geliştiricisinin bakış açısına göre yalın bir formül en ideal olanıdır. Fakat katkı malzemeleri olmadan istenilen özelliklerin geliştirilmesi mümkün olmadığından formülasyondaki girdilerin sayısında artış olması muhtemeldir.

Bu noktada formülatörün seçeceği girdileri çok yönlü olarak incelemesi gerekmektedir. Kanat Boyacılık Tic. ve San. A.Ş., su bazlı bölümüne özel ekip kurarak su bazlı endüstriyel boyalar alanında uzmanlaşmakta ve sanayilerden gelen talepleri karşılamaktadır.

Su bazlı boyalarda ıslatmanın zor olmasının sebebi suyun yüzey geriliminin oldukça yüksek olmasından (72,8 dyne/cm) kaynaklanmaktadır. Suyun dipol momenti vardır ve görece küçük bir moleküldür ve molekülleri arasında yüksek çekim gücü vardır.

Bu da yüzey geriliminin yüksek olmasına sebep olmaktadır. Yüzeyin düzgün ıslatılması için yapılacak iki şey vardır. Bunlardan biri yağın, kirin temizlenmesi ile yüzeyin yüzey enerjisinin artırılması ve/veya yüzey işlemleri (asit ile yıkama, kostik ile yıkama vb.) yapılmasıdır.

Bir diğeri ise su bazlı boyaların yüzey ıslatma ajanları kullanılarak yüzey geriliminin düşürülmesidir. Geleneksel yüzey aktif malzemelere benzer olarak ıslatıcı ajanlar hidrofilik ve hidrofobik kısımları birlikte içerirler. Hidrofilik kısımlar çoğunlukla iyonik veya

iyonik olmayan polietilen glikoller; hidrofobik kısımlar ise hidrokarbon zincirleridir.

Florlu gruplar veya polisilokzan zincir içeren ıslatıcı ajanlar düşük konsantrasyonlarda su

bazlı boyaların yüzey geriliminin düşürülmesinde oldukça efektiftirler (Chern, 2008, Davison ve ark, 2003). Lateks ürün donduğunda buz kristalleri kolloidal sistemden faz ayrımına uğrama eğilimde olurlar ve bu sebeple donma prosesi ilerledikçe sıvı fazdaki polimer tanelerin konsantrasyonu artmaya devam eder.

Devamında faz değişimi gerçekleşir ve polimer tanelerin koagüle olma olasılığı büyük ölçüde artar. Bu durum camsı geçiş sıcaklığının Tg) donma sıcaklığının altında olduğu polimerlerde

daha geçerlidir. Su bazlı boyalarda yavaş donma prosesi daha büyük buz kristalleri yarattığından hızlı donmaya göre daha olumsuz sonuçlar yaratır.

Lateks içerisine az bir miktar ilave edilen akrilik asit/metakrilik asit kopolimerler (<%3) ve iyonik olmayan sürfaktanlar donma-çözüme kapasitesini iyileştirirler. Etilen glikol, propilen glikol ve gliserol gibi hidrofilik ko-solventler de donma-çözünme stabilitesini iyileştirirler ancak kuruma zamanına ve mekanik özelliklere etki ederler.

Donma çözünme stabilitesi genelde örneğin yaklaşık -12°C ‘de 16 saat boyunca dondurulması ve ardından yaklaşık 24°C’de 8 saat bekletilmesi ile ölçülür. Ticari olarak temin edilebilen su bazlı boyaların yukarıda bahsedilen donma-çözünme döngüsünün 3-5 arasında olması beklenir (Chern, 2008).

Boya formülü geliştirme bir denge çalışmasıdır. Boya ile kaplanmış yüzeylerin genellikle tatmin edici fizikokimyasal özelliklere sahip olması beklenir. Geliştirilecek boyadan

beklenen özellikler (matlık/parlaklık gibi yüzey görünümü, çizilme/aşınma direnci, su ve kimyasal direnç vb.), uygulama yöntemi, ortam koşulları göz önüne alınarak,

yukarıda bahsedilen parametreler dikkate alınmalı ve aralarında iyi bir denge kurularak optimum formülasyon oluşturulmalıdır.

Boya geliştiricisinin bakış açısına göre yalın bir formül en ideal olanıdır. Fakat katkı malzemeleri olmadan istenilen özelliklerin geliştirilmesi mümkün olmadığından formülasyondaki girdilerin sayısında artış olması muhtemeldir.

Bu noktada formülatörün seçeceği girdileri çok yönlü olarak incelemesi gerekmektedir. Kanat Boyacılık Tic. ve San. A.Ş., su bazlı bölümüne özel ekip kurarak su bazlı endüstriyel boyalar alanında uzmanlaşmakta ve sanayilerden gelen talepleri karşılamaktadır.