SprayVision, Baktığınız Değil, Gördüğünüz Önemlidir

SprayVision, ‘pattern’ analizini, bu patternin değerlendirilmesini ve kurumayı beklemeden kalınlık ölçümünü yapan teknolojiyi sunar.

SprayVision teknolojisi; kaplama endüstrisinin ihtiyacına dayanarak, boya tabancalarını (manuel, pnömatik, bell, vb..), tabancalar ile yapılan boya atımlarını ve atım sonrası optimasyonu gerçekleştirmek amacıyla geliştirilmiştir.

Bu teknoloji her çeşit boyada kullanılırken, her türlü yaş boyama sistemiyle beraber kolayca kurulumu yapılabilir. SprayVision özel folyosuna ya da bandına uygulanan boyanın görüntüsünü üç boyutlu olarak analiz eden bir donanımdan (Şekil 1) ve bunu değerlendiren bir yazılımdan (Şekil 2) oluşmuştur.

İlk adım olarak ‘pattern test’ yapılır veya örnek parça boyanır (Şekil 3-4). Pattern test yapılır ise, hem statik hem de dinamik olarak özel folyoya ‘pattern’ uygulanmalı, örnek parça boyanıyor ise parça üzerine analiz bantları yapıştırılmalıdır (Şekil 5-6).

Parça üzerine yapıştırılan özel bantlar ile robot hareketlerinin (trajectory) ve kalınlık dağılımlarının detaylı analizi yapılabilir. Boya uygulandıktan sonraki adım, özel folyo ya da bandı SprayCapture donanımının içine yerleştirmektir. Boyayı kurutmaksızın, yaş haliyle de ölçülmesine olanak sağlandığı unutulmamalıdır.

Kalınlık, hacim ve diğer çıktılar, kuru yüzeyde %5’in altında kalan bir sapmayla tekrar hesaplanır (Şekil 7). Bütün bu işlemleri, parçanın boya hattının tamamından geçmesi beklenmeden yapmak mümkündür.

Patternin veya özel bandın görüntüsünün çekilmesi nedeniyle, hemen analize başlayabilir ve değerlendirebilirsiniz. En önemli fonksiyonlar aşağıdaki fotoğrafta (Şekil 8) açıklanmış ve gösterilmiştir.

1. Pattern Görüntüsünün Alınması

- SprayCapture’dan verilerin iletilmesi

2. Temel Ölçümlerin Değerlendirilmesi

- Patternin Boyutları

- Uygulanan Boya Hacminin Hesaplanması

- Transfer Verimliliğinin Değerlendirilmesi

- Boya Yayılımı

- X ve Y eksenlerinde 2D analiz

3. Pattern’in 3D modeli

- Efektif Alanın Daha İyi Anlaşılması

- Boya Yayılımının Z Ekseninde de İncelenmesi

- İleri Yönelik Analizler İçin Kullanım

4. Pattern Karşılaştırılması

- Patternlerin ve Hacimlerinin Karşılaştırılması

- Transfer Verimliliği Daha İyi Olan Patternin Belirlenmesi

5. Uygulama Ayarları

- Belirlenen Pattern için Püskürtme

Parametrelerinin Gösterilmesi

SprayCapture - Patternin temel analizi ve ilk değerlendirme sonuçları olan kalınlık, hacim, üç boyutlu modeli ve enine kesit bilgilerini içerir.

2D/3D - Pattern Karşılaştırılması

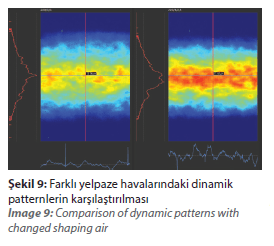

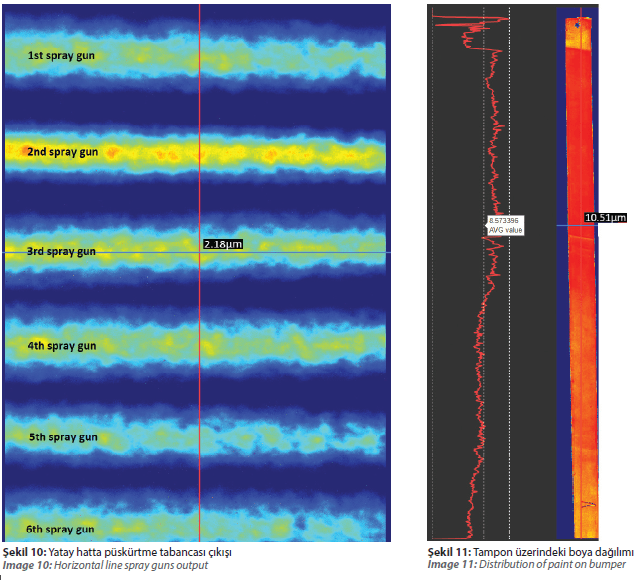

Dinamik patternler robot programlama esnasında boya transferinin değerlendirilmesi ve robot hareketlerinin analizi için çok önemlidir. SprayVision dinamik patternden, SB50 (yörünge uzaklığının ölçü birimi)’nin değerlendirilmesine ve transfer edilen boya hacminin hesaplanmasına olanak sağlar.

Bu bilgilere dayanarak, püskürtme için kullanılan parametrelerin hangisinin daha iyi transfer verimliliği ve atomizasyon sağladığını söylemek mümkündür. Bu işlem aynı zamanda, parça üzerine yerleştirilen özel bant ile de yapılabilmektedir.

Şekil 9, yelpaze havasının 3 bardan 2.5 bar’a düşürülerek, araç içi plastik parçalarının boyanmasında uygulanan örnek dinamik Patternin değişimini göstermektedir. Yanda da görebileceğiniz gibi hacim önemli ölçüde artmıştır.

Pek çok pattern püskürtebilirsiniz ve hangisinin amacınıza en uygun olduğuna karar vermek için en iyi transfer verimliliğine sahip patterni esas alabilirsiniz. Bu, kullandığınız boya miktarını azaltır ve tasarruf sağlar.

Process control

Bu modül, patternlerin objektif olarak değerlendirilmesi için bir araçtır. Projeniz için gerekli patterni belirleyip, seri üretime geçmeden önce veya sistemde çeşitli değişiklikler (hava şapkası değişimi, uygulama değerleri, vb. ) yapıldıktan sonra patternin hala istediğiniz gibi olup olmadığını kontrol etmeniz önemlidir.

Pattern test uygulanır ve sonra SprayCapture içine yerleştirilir. Birkaç dakika içinde, şekil, hacim, genişlik ve yükseklik eşleşmesinin objektif değerlendirmesi kullanıcıya ulaşır. Proseste herhangi bir anormallik var ise, bunu anlayabilir ve sonuçlara dayanarak düzeltilmesi gereken asıl problemi tespit edebilirsiniz.

- Üretim esnasındaki patternin, belirlenmiş standart pattern ile karşılaştırılması.

- Kullanıcı için, tam otomatik karşılaştırma ve veri çıktısı.

- Boyut, şekil ve hacmin bağımsız olarak karşılaştırılması.

- Uyarı opsiyonu ile hata tespiti.

Path connections

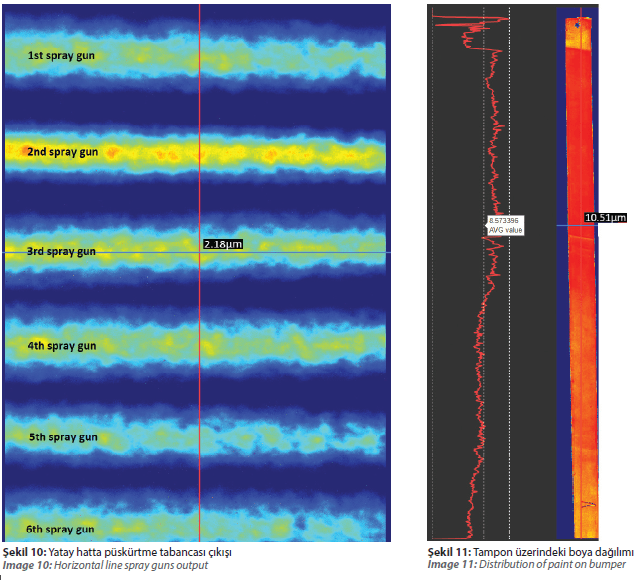

Bu modül kaplama yörüngesi ve boya katmanının homojenliği arasındaki ilişkiyi kontrol etme olanağı verir. Birden çok boya tabancası ya da hava şapkası kullanımında kolaylıkla kıyaslama yapabilir ve her bir özgün püskürtmeyi analiz edebilirsiniz.

Bir sonraki sayfada yer Şekil 10 ‘da yatay hatta olan ayrı ayrı her bir boya tabancasının sonuçlarını görmeniz mümkündür. Kontrol ünitesinde bulunan boya püskürtme parametreleri tamamen aynı olmakla beraber, boya tabancalarının atımları tamamen farklıdır.

Robot uygulamalarını da kıyasladığımız zaman, birebir aynı çalışan robotların uygulamalarında da düzeltilmesi gereken farklılıkların oluştuğu sıklıkla tespit edilmiştir.

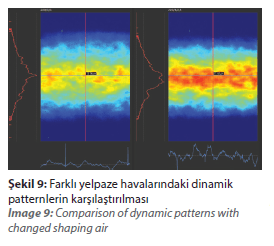

Şekil 6’ da tampon üstüne uygulanan bandı gösterirken,

Şekil 11’deki grafik bu uygulamanın tampon üzerindekikalınlık dağılımını göstermektedir.

Kalınlık ölçümü

Boyanan parçanın boya kalınlık değerleri daha kurumadan, yaş filmden elde edilir. Saatlerce beklemeye son! Özellikle hayata geçirilmeyi bekleyen yeni projeleriniz varsa. Prosedür şu sırayla uygulanmaktadır:

SprayVision’a ait nokta ya da yüzey bandı kullanılarak istenilen parça boyanır, flash-off‘ta bant sökülerek, SprayCapture’ın içine yerleştirilir ve sonrasında dakikalar içinde parça üzerinde olması beklenen kuru kalınlık değerleri gösterilir. Boyanın, viskozitesi veya katı madde içeriği değişse bile her zaman kesin ölçüm değerleri alınır.

Çevrimdışı programlama

Boşa harcanan parçaları veya boya kabininde geçirilen zaman olmadan da fazlasıyla gerçekçi program yaratmaya izin verir. Bütün veriler, boya kurumadan önce işlenebilir. İlk olarak, en yüksek transfer verimliliğine, iyi bir atomizasyona ve ihtiyaç duyulan pattern boyutuna sahip doğru parametreleri bulmak önemlidir.

Bu parametreler ayarlandıktan sonra, dinamik patterni tasarlamak mümkün olacaktır. Dinamik pattern testi ile, parçaların ana yüzeyindeki kalınlığın ne olacağı anında bilinecektir. Bu özellik, boya hattında geçirilecek saatlerce zamandan tasarruf sağlamaktadır.

Ek olarak, mevcut programa ilave edilen uygulamalar ve parça üzerindeki problemli alanlar tespit edilip, çözülecektir. SprayVision kullanarak yenilikçi ve etkili teknolojiyi elde edebilir ve ayrıca rakipsiz kalite, verimlilik ve finansal tasarruf sağlayabilirsiniz.

Kemalcan Süzen - Teknik Satış Yöneticisi - Technical Sales Executive - Latro

•

Finansal

- Transfer verimliliğini belirleme,

- Püskürtme parametrelerinin optimizasyonu,

- Proses kontrolü,

- Iskarta parça azaltma.

•

Verimlilik

- Transfer verimliliğinin artması,

- Daha gelişmiş proses kontrolü.

•

Kalite

- Standart üretimin belirlenmesi,

- Püskürtmenin daha iyi yorumlanması,

- Püskürtmeye bağlı oluşacak hatanın anında tespiti.

•

Çevre

- Kullanılan boyanın azaltılması,

- VOC’nin azaltılması.

•

Genel

- Herhangi bir hataya karşı hızlı tespit,

- Genel bir bakış ve detaylı filtrelenebilir Database,

- Ergonomik konumlandırma (sprey hattına yakın).

• Finansal

- Transfer verimliliğini belirleme,

- Püskürtme parametrelerinin optimizasyonu,

- Proses kontrolü,

- Iskarta parça azaltma.

• Verimlilik

- Transfer verimliliğinin artması,

- Daha gelişmiş proses kontrolü.

• Kalite

- Standart üretimin belirlenmesi,

- Püskürtmenin daha iyi yorumlanması,

- Püskürtmeye bağlı oluşacak hatanın anında tespiti.

• Çevre

- Kullanılan boyanın azaltılması,

- VOC’nin azaltılması.

• Genel

- Herhangi bir hataya karşı hızlı tespit,

- Genel bir bakış ve detaylı filtrelenebilir Database,

- Ergonomik konumlandırma (sprey hattına yakın).

• Finansal

- Transfer verimliliğini belirleme,

- Püskürtme parametrelerinin optimizasyonu,

- Proses kontrolü,

- Iskarta parça azaltma.

• Verimlilik

- Transfer verimliliğinin artması,

- Daha gelişmiş proses kontrolü.

• Kalite

- Standart üretimin belirlenmesi,

- Püskürtmenin daha iyi yorumlanması,

- Püskürtmeye bağlı oluşacak hatanın anında tespiti.

• Çevre

- Kullanılan boyanın azaltılması,

- VOC’nin azaltılması.

• Genel

- Herhangi bir hataya karşı hızlı tespit,

- Genel bir bakış ve detaylı filtrelenebilir Database,

- Ergonomik konumlandırma (sprey hattına yakın).