Isıya Dayanıklı Boya Formülasyonunda Dolgu Oranlarının Etkisi

İnsanlık nüfusu arttıkça yeni ihtiyaçlar doğmaktadır. Teknoloji geliştikçe ihtiyaç duyulan araçlar veya eşyalardan beklenen özellikler artmaktadır. Fırınlar, sobalar veya sanayi bacaları gibi basit bir ev eşyasından sanayide kullanılan parçalara kadar her alanda ısıl dayanım önemli bir özellik haline gelmiştir. Isıya dayanıklı boyaların yıllar geçtikçe dünya üzerindeki tüketimleri hızla artmaktadır.

Genelde, ısıya dayanıklı boyaların 300-800o C arası sıcaklıklara dayanımı beklenir ve 30-50µ kuru film kalınlığında olacak şekilde uygulanması tavsiye edilir. Isıl dayanım,

boyaya bağlayıcısı ya da bir diğer adıyla reçinesi tarafından kazandırılan bir özelliktir. Organik reçineler yüksek sıcaklıklara maruz kaldıklarında yapıları bozulmaktadır.

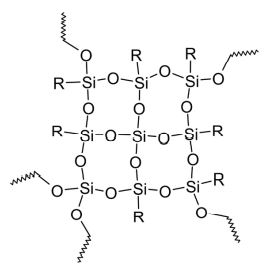

Si-O-Si bağlarının termal kararlılığı sayesinde silikon reçinelerin ısıya dayanımı diğer reçine tiplerine kıyasla çok daha iyidir ve yüksek ısıya dayanıklı boyaların tasarımında kullanılır.

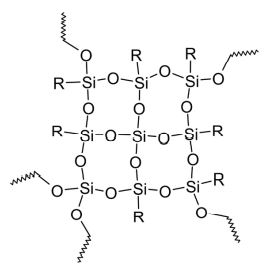

Boyalara ısıl dayanım özelliği kazandıran silikon reçineler siloksan (Si-O) kafes yapısı ve silikat SiO2 veya silseskioksan (R*-SiO3/2) yapılardan oluşmaktadır [1], Şekil 1. silikon reçinelerin kimyasal yapısını göstermektedir. R grupları genellikle alkil ya da aril (metil, fenil) yapılardır. Silikon reçineler ısı ve radyasyona karşı dayanıklıdır. UV ve görünür bölgede

transparandırlar. Silikon reçineler uygun pigment ve dolgular ile formüle edildiğinde yüksek ısıl dayanım performansı sağlar.

[caption id="attachment_139262" align="aligncenter" width="273"]

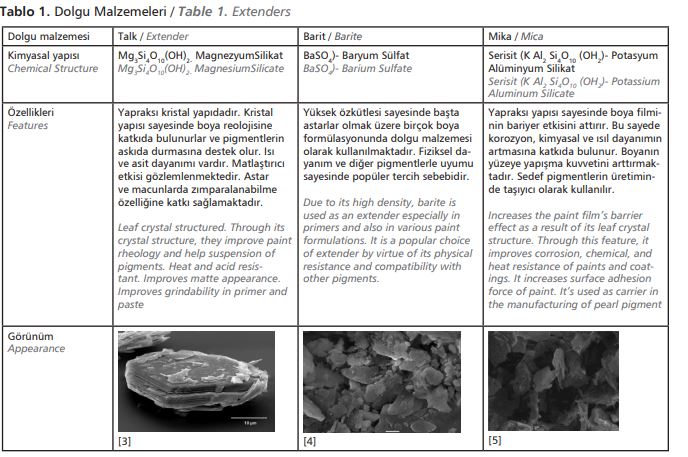

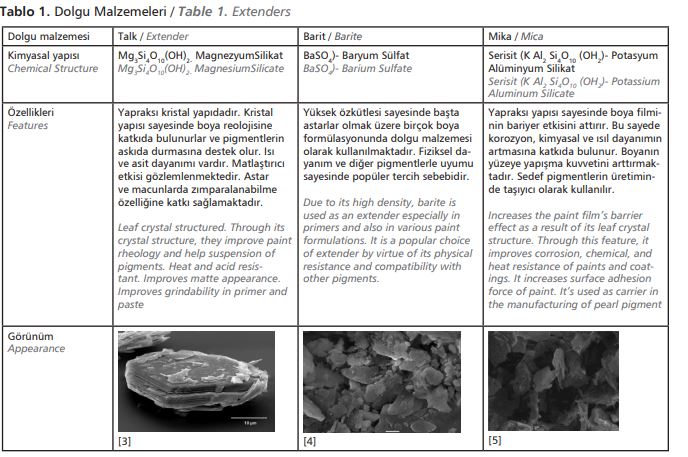

Şekil 1. Silikon Reçinelerin Kimyasal Yapısı [2].[/caption]Dolgular, doğal minerallerin öğütülmesiyle ya da inorganik maddelerin çöktürülmesiyle oluşturulan mikron boyutunda katı maddelerdir. Boyanın maliyetini düşürmek ve fiziksel özelliklerini iyileştirmek amaçlı en yaygın girdi olarak dolgular kullanılır. Boya filminin mekanik özelliklerini belirlemede büyük rol oynarlar. Isıya dayanıklı boya ve silikon kaplamalarda kullanılan pigment ve dolgulardan bazıları; rutil titanyum dioksit, oksit pigmentler, spinal pigmentler, alüminyum pigmentler, mika, talk, barit ve mikamsı demir oksittir. Çalışma için tercih ettiğimiz dolgular aşağıdaki tabloda belirtilmiştir.

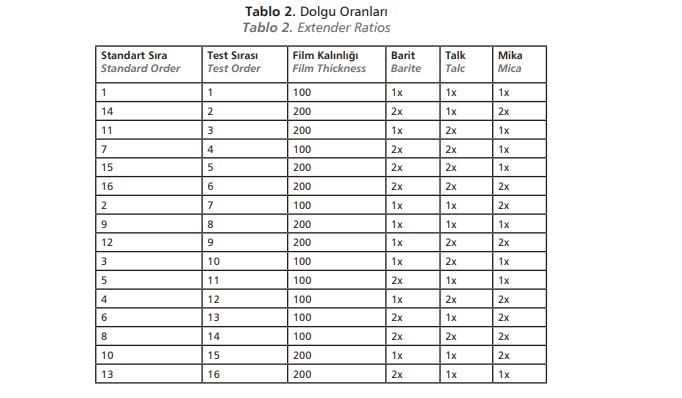

Bu çalışmada, sabit PVC’deki (Pigment Hacim Konsantrasyonu: pigment hacminin, boyadaki toplam uçucu olmayan maddelere oranı) ısıya dayanıklı boya formülasyonunda farklı dolgu oranlarının yapışma ve ısıl dayanım özelliklerine etkisi incelenmiştir. Deney tasarımı sırasında 6 sigma metodolojisinden yararlanılmıştır. 2k tam faktöriyel deney tasarımı kullanılmıştır.

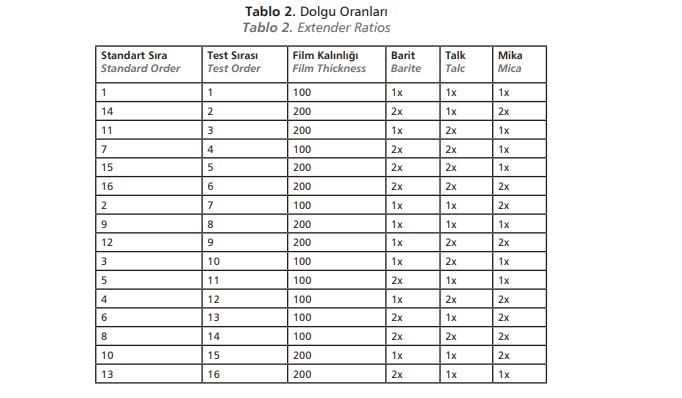

2 Farklı değişken seçilmiştir, film kalınlığı ve dolgu tipleri. Film kalınlığı değişkeninde 2 farklı seviye belirtilmiştir, 100µ ve 200µ. Dolgu tipleri değişkeninde 3 farklı seviye belirtilmiştir, barit, talk ve mika. 3 farklı seviye için hesaplanan oranlar tablo 2’de belirtilmiştir. Dolgu oranlarına göre 8 farklı formülde boya hazırlanmıştır (boyaların PVC değeri %25,7’dir). Toplamda 16 farklı çalışma yapılmıştır.

Boyaların ezilme incelikleri 10-15µ olarak gözlemlenmiştir. Hazırlanan boyalar DKP sac panel üzerine 100µ ve 200µ yaş film kalınlığında uygulanmıştır.

Plakalara uygulanmış boyalar 200OC’de 30 dk kürlendirildikten sonra 600OC sıcaklıkta 2 saat bekletilmiştir. Son olarak ısıl dayanım gösteren boyalara cross-cut yapışma testi kontrolü yapılarak testler tamamlanmıştır.

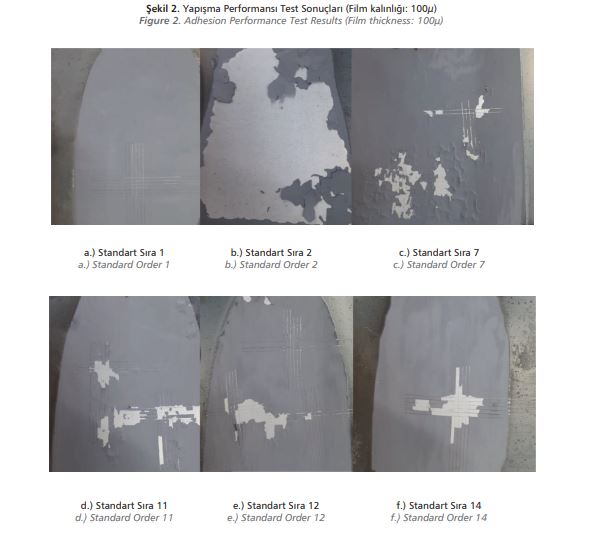

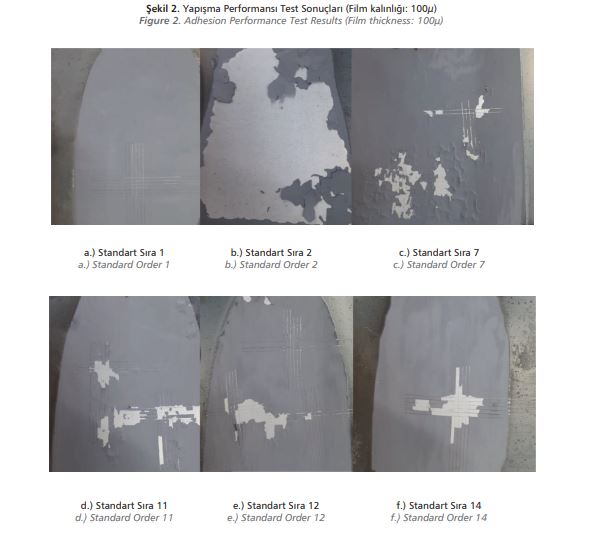

200µ boya uygulanmış çalışmaların hepsinde ısıl dayanım testinden sonra yapışma zafiyetleri gözlemlenmiştir. 100µ boya uygulanmış çalışmaların cross-cut test

sonuçları Şekil 2’de gösterilmiştir. Standart Sıra 1 çalışmasının yapışma performansı ISO-2409 (ASTM 3359) standardına göre GT0 yani boya filminde dökülmenin olmadığı en iyi sonuç çıkmıştır.

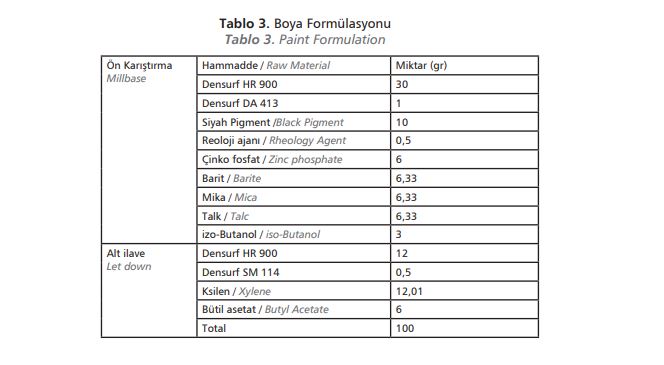

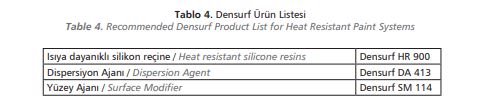

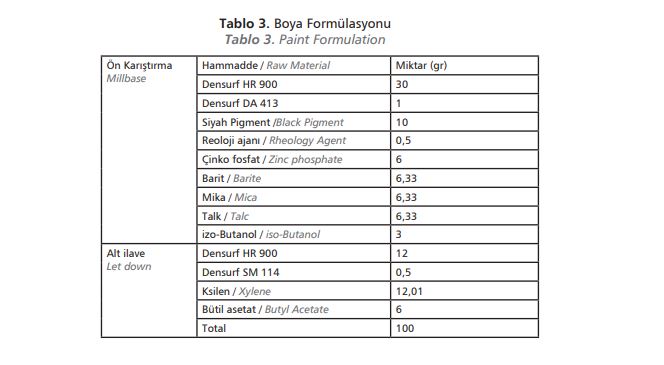

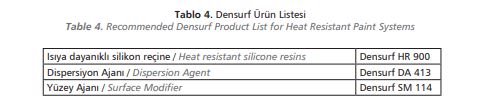

Sonuç olarak, PVC değeri %25,7 olan ısıya dayanıklı boyamızın barit, mika ve talk oranlarının eşit olduğu formülasyon başarılı bulunmuştur. Isıya dayanıklı boya sistemlerinde önereceğimiz Densurf ürünleri Tablo 3’te yer almaktadır.

Dip not: Isıya dayanıklı boya çalışmaları yaparken ortam koşulları (sıcaklık, nem vb.) sabit tutulmalıdır. Kül fırınında test süresi tamamlandıktan sonra plakalar hemen çıkarılmamalı, kül fırınına müdahale edilmeden sıcaklığının 200OC’nin altına inmesi beklenmelidir. Plakalar oda sıcaklığına geldikten sonra cross-cut testi uygulanmalıdır.

Referanslar

[1]. https://www.yukakimya.com/uploads/docs/boya-egitimi-2021-recineler.pdf

[2]. https://en.wikipedia.org/wiki/Silicone_resin#/media/File:Silicone_resin.svg

[3]. https://mvascientificconsultants.com/sem-analysis-testing-services-lab/talc-particle-electron-microscope-image

[4]. Densification of Concrete using Barite as Fine Aggregate and its Effect on Concrete Mechanical and Radiation Shielding Properties/ Ahmad, Izaz/ Shahzada, / Ahmad, Muhammad Imran/ Khan, Fayaz/ Badrashi, Yasir/ Khan, Sajjad/ Muhammad, Noor/ Jan, Habib/2019/11/21/ Figure.2

[5]. Effect of E-Glass Fibers and Phlogopite Mica on the Mechanical Properties and Dimensional Stability of Rigid PVC Foams/ Jamel, Murtatha/ Khoshnoud, Parisa/ Gunashekar, Subhashini/ Abu-Zahra, Nidal/2015/06/15/Figure 1.

Elif Şentürk

Densurf Aplikasyon Uzmanı

Denge Kimya

Hakan Göktürk

Densurf Satış Mühendisi

Denge Kimya

Şekil 1. Silikon Reçinelerin Kimyasal Yapısı [2].[/caption]Dolgular, doğal minerallerin öğütülmesiyle ya da inorganik maddelerin çöktürülmesiyle oluşturulan mikron boyutunda katı maddelerdir. Boyanın maliyetini düşürmek ve fiziksel özelliklerini iyileştirmek amaçlı en yaygın girdi olarak dolgular kullanılır. Boya filminin mekanik özelliklerini belirlemede büyük rol oynarlar. Isıya dayanıklı boya ve silikon kaplamalarda kullanılan pigment ve dolgulardan bazıları; rutil titanyum dioksit, oksit pigmentler, spinal pigmentler, alüminyum pigmentler, mika, talk, barit ve mikamsı demir oksittir. Çalışma için tercih ettiğimiz dolgular aşağıdaki tabloda belirtilmiştir.

Şekil 1. Silikon Reçinelerin Kimyasal Yapısı [2].[/caption]Dolgular, doğal minerallerin öğütülmesiyle ya da inorganik maddelerin çöktürülmesiyle oluşturulan mikron boyutunda katı maddelerdir. Boyanın maliyetini düşürmek ve fiziksel özelliklerini iyileştirmek amaçlı en yaygın girdi olarak dolgular kullanılır. Boya filminin mekanik özelliklerini belirlemede büyük rol oynarlar. Isıya dayanıklı boya ve silikon kaplamalarda kullanılan pigment ve dolgulardan bazıları; rutil titanyum dioksit, oksit pigmentler, spinal pigmentler, alüminyum pigmentler, mika, talk, barit ve mikamsı demir oksittir. Çalışma için tercih ettiğimiz dolgular aşağıdaki tabloda belirtilmiştir.

Bu çalışmada, sabit PVC’deki (Pigment Hacim Konsantrasyonu: pigment hacminin, boyadaki toplam uçucu olmayan maddelere oranı) ısıya dayanıklı boya formülasyonunda farklı dolgu oranlarının yapışma ve ısıl dayanım özelliklerine etkisi incelenmiştir. Deney tasarımı sırasında 6 sigma metodolojisinden yararlanılmıştır. 2k tam faktöriyel deney tasarımı kullanılmıştır.

2 Farklı değişken seçilmiştir, film kalınlığı ve dolgu tipleri. Film kalınlığı değişkeninde 2 farklı seviye belirtilmiştir, 100µ ve 200µ. Dolgu tipleri değişkeninde 3 farklı seviye belirtilmiştir, barit, talk ve mika. 3 farklı seviye için hesaplanan oranlar tablo 2’de belirtilmiştir. Dolgu oranlarına göre 8 farklı formülde boya hazırlanmıştır (boyaların PVC değeri %25,7’dir). Toplamda 16 farklı çalışma yapılmıştır.

Bu çalışmada, sabit PVC’deki (Pigment Hacim Konsantrasyonu: pigment hacminin, boyadaki toplam uçucu olmayan maddelere oranı) ısıya dayanıklı boya formülasyonunda farklı dolgu oranlarının yapışma ve ısıl dayanım özelliklerine etkisi incelenmiştir. Deney tasarımı sırasında 6 sigma metodolojisinden yararlanılmıştır. 2k tam faktöriyel deney tasarımı kullanılmıştır.

2 Farklı değişken seçilmiştir, film kalınlığı ve dolgu tipleri. Film kalınlığı değişkeninde 2 farklı seviye belirtilmiştir, 100µ ve 200µ. Dolgu tipleri değişkeninde 3 farklı seviye belirtilmiştir, barit, talk ve mika. 3 farklı seviye için hesaplanan oranlar tablo 2’de belirtilmiştir. Dolgu oranlarına göre 8 farklı formülde boya hazırlanmıştır (boyaların PVC değeri %25,7’dir). Toplamda 16 farklı çalışma yapılmıştır.

Boyaların ezilme incelikleri 10-15µ olarak gözlemlenmiştir. Hazırlanan boyalar DKP sac panel üzerine 100µ ve 200µ yaş film kalınlığında uygulanmıştır.

Boyaların ezilme incelikleri 10-15µ olarak gözlemlenmiştir. Hazırlanan boyalar DKP sac panel üzerine 100µ ve 200µ yaş film kalınlığında uygulanmıştır.

Plakalara uygulanmış boyalar 200OC’de 30 dk kürlendirildikten sonra 600OC sıcaklıkta 2 saat bekletilmiştir. Son olarak ısıl dayanım gösteren boyalara cross-cut yapışma testi kontrolü yapılarak testler tamamlanmıştır.

200µ boya uygulanmış çalışmaların hepsinde ısıl dayanım testinden sonra yapışma zafiyetleri gözlemlenmiştir. 100µ boya uygulanmış çalışmaların cross-cut test

sonuçları Şekil 2’de gösterilmiştir. Standart Sıra 1 çalışmasının yapışma performansı ISO-2409 (ASTM 3359) standardına göre GT0 yani boya filminde dökülmenin olmadığı en iyi sonuç çıkmıştır.

Sonuç olarak, PVC değeri %25,7 olan ısıya dayanıklı boyamızın barit, mika ve talk oranlarının eşit olduğu formülasyon başarılı bulunmuştur. Isıya dayanıklı boya sistemlerinde önereceğimiz Densurf ürünleri Tablo 3’te yer almaktadır.

Plakalara uygulanmış boyalar 200OC’de 30 dk kürlendirildikten sonra 600OC sıcaklıkta 2 saat bekletilmiştir. Son olarak ısıl dayanım gösteren boyalara cross-cut yapışma testi kontrolü yapılarak testler tamamlanmıştır.

200µ boya uygulanmış çalışmaların hepsinde ısıl dayanım testinden sonra yapışma zafiyetleri gözlemlenmiştir. 100µ boya uygulanmış çalışmaların cross-cut test

sonuçları Şekil 2’de gösterilmiştir. Standart Sıra 1 çalışmasının yapışma performansı ISO-2409 (ASTM 3359) standardına göre GT0 yani boya filminde dökülmenin olmadığı en iyi sonuç çıkmıştır.

Sonuç olarak, PVC değeri %25,7 olan ısıya dayanıklı boyamızın barit, mika ve talk oranlarının eşit olduğu formülasyon başarılı bulunmuştur. Isıya dayanıklı boya sistemlerinde önereceğimiz Densurf ürünleri Tablo 3’te yer almaktadır.

Dip not: Isıya dayanıklı boya çalışmaları yaparken ortam koşulları (sıcaklık, nem vb.) sabit tutulmalıdır. Kül fırınında test süresi tamamlandıktan sonra plakalar hemen çıkarılmamalı, kül fırınına müdahale edilmeden sıcaklığının 200OC’nin altına inmesi beklenmelidir. Plakalar oda sıcaklığına geldikten sonra cross-cut testi uygulanmalıdır.

Dip not: Isıya dayanıklı boya çalışmaları yaparken ortam koşulları (sıcaklık, nem vb.) sabit tutulmalıdır. Kül fırınında test süresi tamamlandıktan sonra plakalar hemen çıkarılmamalı, kül fırınına müdahale edilmeden sıcaklığının 200OC’nin altına inmesi beklenmelidir. Plakalar oda sıcaklığına geldikten sonra cross-cut testi uygulanmalıdır.