Entegre Cilt Poliüretan Sistemler

Poliol, zincir uzatıcılar, çapraz bağlayıcılar, izosiyanat gibi bileşenleri ve diğer etkenlerle oynayarak çok farklı özelliklerde poliüretanlar elde edilebilir. Örneğin çok yumuşak, sert, yarı-sert, esnek, aşırı sert köpük poliüretanlar bu girdilerle ve diğer etkenlerle oynanarak istenen şekillerde kalıplanabilir. 1960‘ların sonlarına doğru otomotiv, mobilya, ayakkabı gibi endüstrilerde poliüretan kullanımı oldukça yaygınlaşmıştır. Bugün kullandığımız birçok poliüretanların patentleri bu yıllarda alınmış, kullanım alanları ve yöntemlerin birçoğu bu yıllarda bulunmuştur. Yumuşaklık, konfor ve hafiflik için köpük yapı ihtiyacı varken, sağlamlık, dayanım için bu köpük yapıya koruyucu bir cilt eklenmesi gerekmiştir.

Başlarda ABS folyo, PVC folyo, deri ve yine bu yıllarda popülerliği artan suni deri gibi ilave malzemeler kalıba eklenerek poliüretan ile beraber cilt elde ediliyordu. Bu tip uygulamalar günümüzde de birçok alanda kullanılmaktadır. Ancak üretim verimliliği için tek işlemle hem

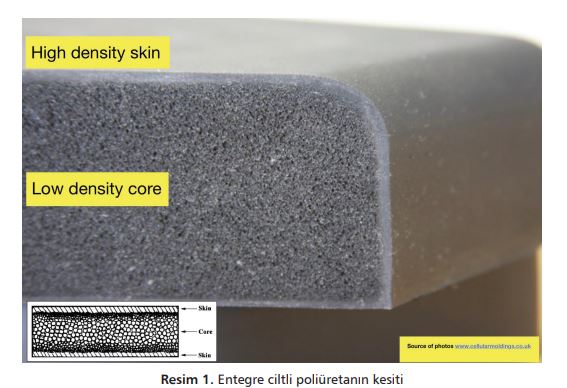

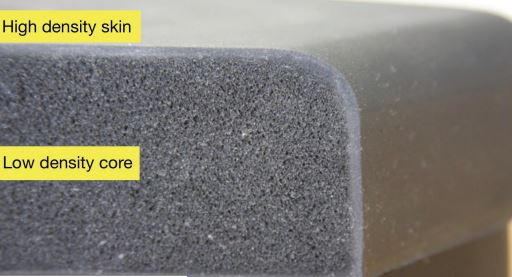

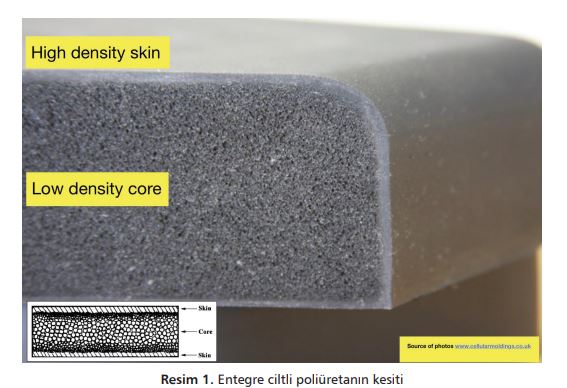

köpük yapı hem de cildi elde etme ihtiyacı ile yapılan araştırmalar kısa sürede sonuç vermiştir. Düşük yoğunluklu iç yapı ve yoğun, kompakt cilt yapısı kalıpta tek seferde elde edilebilmiştir. Tek işlemde, farklı yoğunlukta malzemeyi aynı anda elde etmeyi sağlayan bu poliüretana integral skin-entegre ciltli poliüretan denmiştir. Yaygın olmasa da self skin, kendinden ciltli poliüretan olarak adlandırılmaktadır.

Entegre cilt poliüretan, 1960’lı yıllarda kalıp sıcaklıkları ve kalıba dökülen hammadde miktarı artırılarak elde ediliyordu. Olması gerekenden daha soğuk kalıp ile kalın cilt, daha sıcak kalıp ile ince cilt elde edilebiliyordu. Fakat bu artan maliyet ve uzayan kalıplama süreleri demekti. Süren çalışmalar sonrasında düşük moleküllü ve yüksek hidroksil sayılı polioller ve büyük moleküllü ve düşük reaktivitede poliollerin, şişirici ajanlarla karışımı

ile entegre cilt poliüretan 2 dakika gibi kısa süren kalıplama ile elde edilebildi.

Bu karışım poliüretan makinesinin karıştırıcı kafasında birleşip kalıba dökülünce, nihai karışımın viskozitesi hızla yükseliyor, reaksiyon sırasında açığa çıkan ısı ile artan sıcaklık sayesinde şişirici ajanlar buharlaşarak köpük oluşturmaya başlıyordu. Yüksek viskozite ve iyi ayarlanmış akışkanlık sayesinde kalıp dolarken, oluşan poliüretan iç kısımları köpüksü, dış kısmı ise 1-5 mm arasında cilt kalına sahip oluyordu. Entegre ciltli poliüretanın oluşumu için şişirici ajanların ve kalıp sıcaklığının seçimi kadar katalist ve modifiye silikon yüzey aktif maddeler ve bunların oranları da çok önemliydi.

Günümüzde de bu yöntem kullanılmaya devam etmektedir. 1960’lardan bugüne gelen düzenlemeler, farkındalık ve sonraları çıkan çevresel etkiler nedeniyle ağır metal içeren katalistler daha emniyetli alternatifleriyle, uçucu girdiler uçuculuğu olmayan yeni versiyonlarıyla değiştirilmiştir. Şişirici ajanların zamanla ortaya çıkan ozon azaltıcı etkileri fark edildiğinde ozona zarar vermeyen alternatifler kullanılmaya başlanmıştır.

Köpük oluşumu için reaksiyonu başlatan şişirme katalisti kalıbın dolmasını, viskozitenin artmasını, ekzotermik ısı şişirici ajanların kaynamasını sağlarken, jelleştirici katalist oluşan yapının korunmasını, aktivitesi düşük yüksek molekül poliollerin kalan izosiyonatlarla reaksiyonunu sağlar. Kullanılan silikon yüzey aktif maddeler bu karışımın yüzey gerilimini düşürerek oluşan köpüklerin aynı boy ve yapıda olmasını sağlar. Entegre cilt poliüretan imalatında kullanılan kalıbın iyi kapanması, 1,2 atm’ye kadar çıkan basınca dayanması, daha olgunlaşmamış poliüretanı cidarlarından kaçırmaması gerekir.

Bu karışım ve şartlar sağlandığında kalıp sıcaklığının etkisinin azalmakla beraber en uygun kalıp sıcaklığının şişirici ajanın kaynama sıcaklığından yüksek ve tercihen 40 ila 65

oC arasında olması gerektiği tespit edilmiştir. Kalıplama süresi, kalıp şekli ve büyüklüğüne bağlı olarak 2 ila 5 dakika arasındadır. İzosiyanat olarak çok aygın olarak MDI prepolimerleri tercih edilir. MDI birçok farklı poliüretan için başarılı olarak modifiye edilebildiği için tercih edilir.

Entegre cilt poliüretanda cilt kalınlığı kadar cildin yüzey kalitesi de önemlidir. Bu poliüretan parçalar otomotivde, mobilyalarda, medikal ekipmanlarda, spor malzemelerinde kafa dayama, kol dayama, tutamaç, direksiyon, vites topuzu, paspas gibi görünür parçalardır.

Uzun ömürlü bu parçaların yüzeyleri mat, yarı-mat, parlak ve farklı renklerde tercih edilebilir. 1960’lı yıllarda kullanılan kalıp ayırıcılar istenen yüzey düzgünlüğünü veremediği için 0,5 mm kalınlığında derin çekilmiş polistren filmler ile düzgün yüzey elde edilebilirken, günümüzde geliştirilmiş kalıp içi boyalar ve kalıp ayırıcılarla bu folyolara gerek kalmadan istenen renkte düzgün yüzeyli ciltler elde edilebilmektedir.

Teknik Kimya Donatım A.Ş. integral skin-entegre cilt köpük poliüretanlar için sıvı renklendiriciler, kalıp ayırıcılar, kalıp içi boyalar, rötuş boyaları ve kalıp temizleyici ürünler sunmaktadır.

Kaynaklar

• Wirtz, H. (1969). Integral Skin Urethane Foam Molding. Journal of Cellular Plastics, 5(5), 304-309.

• Gupta, V. K., & Khakhar, D. V. (1999). Formation of integral skin polyurethane foams. Polymer Engineering & Science, 39(1), 164-176.

• Dow Integral Skin PU Systems General Info, (Special thanks to Gizem CAKİR ASLAN)

İlker Akça

Teknik İşler Direktörü

Teknik Kimya

Başlarda ABS folyo, PVC folyo, deri ve yine bu yıllarda popülerliği artan suni deri gibi ilave malzemeler kalıba eklenerek poliüretan ile beraber cilt elde ediliyordu. Bu tip uygulamalar günümüzde de birçok alanda kullanılmaktadır. Ancak üretim verimliliği için tek işlemle hem

köpük yapı hem de cildi elde etme ihtiyacı ile yapılan araştırmalar kısa sürede sonuç vermiştir. Düşük yoğunluklu iç yapı ve yoğun, kompakt cilt yapısı kalıpta tek seferde elde edilebilmiştir. Tek işlemde, farklı yoğunlukta malzemeyi aynı anda elde etmeyi sağlayan bu poliüretana integral skin-entegre ciltli poliüretan denmiştir. Yaygın olmasa da self skin, kendinden ciltli poliüretan olarak adlandırılmaktadır.

Entegre cilt poliüretan, 1960’lı yıllarda kalıp sıcaklıkları ve kalıba dökülen hammadde miktarı artırılarak elde ediliyordu. Olması gerekenden daha soğuk kalıp ile kalın cilt, daha sıcak kalıp ile ince cilt elde edilebiliyordu. Fakat bu artan maliyet ve uzayan kalıplama süreleri demekti. Süren çalışmalar sonrasında düşük moleküllü ve yüksek hidroksil sayılı polioller ve büyük moleküllü ve düşük reaktivitede poliollerin, şişirici ajanlarla karışımı

ile entegre cilt poliüretan 2 dakika gibi kısa süren kalıplama ile elde edilebildi.

Bu karışım poliüretan makinesinin karıştırıcı kafasında birleşip kalıba dökülünce, nihai karışımın viskozitesi hızla yükseliyor, reaksiyon sırasında açığa çıkan ısı ile artan sıcaklık sayesinde şişirici ajanlar buharlaşarak köpük oluşturmaya başlıyordu. Yüksek viskozite ve iyi ayarlanmış akışkanlık sayesinde kalıp dolarken, oluşan poliüretan iç kısımları köpüksü, dış kısmı ise 1-5 mm arasında cilt kalına sahip oluyordu. Entegre ciltli poliüretanın oluşumu için şişirici ajanların ve kalıp sıcaklığının seçimi kadar katalist ve modifiye silikon yüzey aktif maddeler ve bunların oranları da çok önemliydi.

Günümüzde de bu yöntem kullanılmaya devam etmektedir. 1960’lardan bugüne gelen düzenlemeler, farkındalık ve sonraları çıkan çevresel etkiler nedeniyle ağır metal içeren katalistler daha emniyetli alternatifleriyle, uçucu girdiler uçuculuğu olmayan yeni versiyonlarıyla değiştirilmiştir. Şişirici ajanların zamanla ortaya çıkan ozon azaltıcı etkileri fark edildiğinde ozona zarar vermeyen alternatifler kullanılmaya başlanmıştır.

Köpük oluşumu için reaksiyonu başlatan şişirme katalisti kalıbın dolmasını, viskozitenin artmasını, ekzotermik ısı şişirici ajanların kaynamasını sağlarken, jelleştirici katalist oluşan yapının korunmasını, aktivitesi düşük yüksek molekül poliollerin kalan izosiyonatlarla reaksiyonunu sağlar. Kullanılan silikon yüzey aktif maddeler bu karışımın yüzey gerilimini düşürerek oluşan köpüklerin aynı boy ve yapıda olmasını sağlar. Entegre cilt poliüretan imalatında kullanılan kalıbın iyi kapanması, 1,2 atm’ye kadar çıkan basınca dayanması, daha olgunlaşmamış poliüretanı cidarlarından kaçırmaması gerekir.

Bu karışım ve şartlar sağlandığında kalıp sıcaklığının etkisinin azalmakla beraber en uygun kalıp sıcaklığının şişirici ajanın kaynama sıcaklığından yüksek ve tercihen 40 ila 65oC arasında olması gerektiği tespit edilmiştir. Kalıplama süresi, kalıp şekli ve büyüklüğüne bağlı olarak 2 ila 5 dakika arasındadır. İzosiyanat olarak çok aygın olarak MDI prepolimerleri tercih edilir. MDI birçok farklı poliüretan için başarılı olarak modifiye edilebildiği için tercih edilir.

Başlarda ABS folyo, PVC folyo, deri ve yine bu yıllarda popülerliği artan suni deri gibi ilave malzemeler kalıba eklenerek poliüretan ile beraber cilt elde ediliyordu. Bu tip uygulamalar günümüzde de birçok alanda kullanılmaktadır. Ancak üretim verimliliği için tek işlemle hem

köpük yapı hem de cildi elde etme ihtiyacı ile yapılan araştırmalar kısa sürede sonuç vermiştir. Düşük yoğunluklu iç yapı ve yoğun, kompakt cilt yapısı kalıpta tek seferde elde edilebilmiştir. Tek işlemde, farklı yoğunlukta malzemeyi aynı anda elde etmeyi sağlayan bu poliüretana integral skin-entegre ciltli poliüretan denmiştir. Yaygın olmasa da self skin, kendinden ciltli poliüretan olarak adlandırılmaktadır.

Entegre cilt poliüretan, 1960’lı yıllarda kalıp sıcaklıkları ve kalıba dökülen hammadde miktarı artırılarak elde ediliyordu. Olması gerekenden daha soğuk kalıp ile kalın cilt, daha sıcak kalıp ile ince cilt elde edilebiliyordu. Fakat bu artan maliyet ve uzayan kalıplama süreleri demekti. Süren çalışmalar sonrasında düşük moleküllü ve yüksek hidroksil sayılı polioller ve büyük moleküllü ve düşük reaktivitede poliollerin, şişirici ajanlarla karışımı

ile entegre cilt poliüretan 2 dakika gibi kısa süren kalıplama ile elde edilebildi.

Bu karışım poliüretan makinesinin karıştırıcı kafasında birleşip kalıba dökülünce, nihai karışımın viskozitesi hızla yükseliyor, reaksiyon sırasında açığa çıkan ısı ile artan sıcaklık sayesinde şişirici ajanlar buharlaşarak köpük oluşturmaya başlıyordu. Yüksek viskozite ve iyi ayarlanmış akışkanlık sayesinde kalıp dolarken, oluşan poliüretan iç kısımları köpüksü, dış kısmı ise 1-5 mm arasında cilt kalına sahip oluyordu. Entegre ciltli poliüretanın oluşumu için şişirici ajanların ve kalıp sıcaklığının seçimi kadar katalist ve modifiye silikon yüzey aktif maddeler ve bunların oranları da çok önemliydi.

Günümüzde de bu yöntem kullanılmaya devam etmektedir. 1960’lardan bugüne gelen düzenlemeler, farkındalık ve sonraları çıkan çevresel etkiler nedeniyle ağır metal içeren katalistler daha emniyetli alternatifleriyle, uçucu girdiler uçuculuğu olmayan yeni versiyonlarıyla değiştirilmiştir. Şişirici ajanların zamanla ortaya çıkan ozon azaltıcı etkileri fark edildiğinde ozona zarar vermeyen alternatifler kullanılmaya başlanmıştır.

Köpük oluşumu için reaksiyonu başlatan şişirme katalisti kalıbın dolmasını, viskozitenin artmasını, ekzotermik ısı şişirici ajanların kaynamasını sağlarken, jelleştirici katalist oluşan yapının korunmasını, aktivitesi düşük yüksek molekül poliollerin kalan izosiyonatlarla reaksiyonunu sağlar. Kullanılan silikon yüzey aktif maddeler bu karışımın yüzey gerilimini düşürerek oluşan köpüklerin aynı boy ve yapıda olmasını sağlar. Entegre cilt poliüretan imalatında kullanılan kalıbın iyi kapanması, 1,2 atm’ye kadar çıkan basınca dayanması, daha olgunlaşmamış poliüretanı cidarlarından kaçırmaması gerekir.

Bu karışım ve şartlar sağlandığında kalıp sıcaklığının etkisinin azalmakla beraber en uygun kalıp sıcaklığının şişirici ajanın kaynama sıcaklığından yüksek ve tercihen 40 ila 65oC arasında olması gerektiği tespit edilmiştir. Kalıplama süresi, kalıp şekli ve büyüklüğüne bağlı olarak 2 ila 5 dakika arasındadır. İzosiyanat olarak çok aygın olarak MDI prepolimerleri tercih edilir. MDI birçok farklı poliüretan için başarılı olarak modifiye edilebildiği için tercih edilir.

Entegre cilt poliüretanda cilt kalınlığı kadar cildin yüzey kalitesi de önemlidir. Bu poliüretan parçalar otomotivde, mobilyalarda, medikal ekipmanlarda, spor malzemelerinde kafa dayama, kol dayama, tutamaç, direksiyon, vites topuzu, paspas gibi görünür parçalardır.

Uzun ömürlü bu parçaların yüzeyleri mat, yarı-mat, parlak ve farklı renklerde tercih edilebilir. 1960’lı yıllarda kullanılan kalıp ayırıcılar istenen yüzey düzgünlüğünü veremediği için 0,5 mm kalınlığında derin çekilmiş polistren filmler ile düzgün yüzey elde edilebilirken, günümüzde geliştirilmiş kalıp içi boyalar ve kalıp ayırıcılarla bu folyolara gerek kalmadan istenen renkte düzgün yüzeyli ciltler elde edilebilmektedir.

Entegre cilt poliüretanda cilt kalınlığı kadar cildin yüzey kalitesi de önemlidir. Bu poliüretan parçalar otomotivde, mobilyalarda, medikal ekipmanlarda, spor malzemelerinde kafa dayama, kol dayama, tutamaç, direksiyon, vites topuzu, paspas gibi görünür parçalardır.

Uzun ömürlü bu parçaların yüzeyleri mat, yarı-mat, parlak ve farklı renklerde tercih edilebilir. 1960’lı yıllarda kullanılan kalıp ayırıcılar istenen yüzey düzgünlüğünü veremediği için 0,5 mm kalınlığında derin çekilmiş polistren filmler ile düzgün yüzey elde edilebilirken, günümüzde geliştirilmiş kalıp içi boyalar ve kalıp ayırıcılarla bu folyolara gerek kalmadan istenen renkte düzgün yüzeyli ciltler elde edilebilmektedir.

Teknik Kimya Donatım A.Ş. integral skin-entegre cilt köpük poliüretanlar için sıvı renklendiriciler, kalıp ayırıcılar, kalıp içi boyalar, rötuş boyaları ve kalıp temizleyici ürünler sunmaktadır.

Teknik Kimya Donatım A.Ş. integral skin-entegre cilt köpük poliüretanlar için sıvı renklendiriciler, kalıp ayırıcılar, kalıp içi boyalar, rötuş boyaları ve kalıp temizleyici ürünler sunmaktadır.