Boyalarda Dipersant Seçiminin Önemi

Renk kavramı boya sektöründe kritik öneme sahiptir. Renk yapımında kullanılan pigmentler ise birçok boya sistemi için en yüksek hammadde maliyetine sahiptir. Pigmentlerin sistem içerisindeki rollerinden maksimum verim elde edebilmek için pigmentlerin dispersiyonu ve bu dispersiyonların stabil kalmalarının sağlanması üzerinde en çok çalışma yapılan alanlardır.

Boya yüzeyinin düzgün görünümü tüketici açısından oldukça önemlidir. Literatürde boya kusuru olarak yer alan yüzme (floating) ve taşma (flooding) problemleri birden fazla pigment ile yapılan renklerde görülmektedir.

Yüzmede farklı pigmentlerin ayrışmasından veya homojen olarak dağılamamasından kaynaklı renkte farklılıklar oluşur (dikey ayrışma). Taşmada ise bir ya da birkaç pigmentin film yüzeyine çıkması nedeniyle renkte farklılıklar oluşur (yatay ayrışma). Şekil 1’de yüzme ve taşma kusurları şematize edilmiştir.

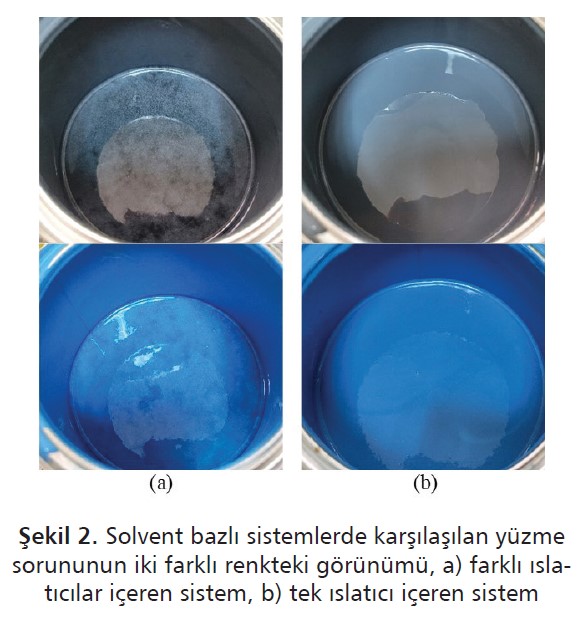

Sisteme uygun olmayan veya sistemle uyuşmayan dispersant kullanıldığı durumlarda boya yüzeyinde yüzme ve taşma probleminin olması film yüzeyinde de renk farklılıklarına yol açmaktadır.

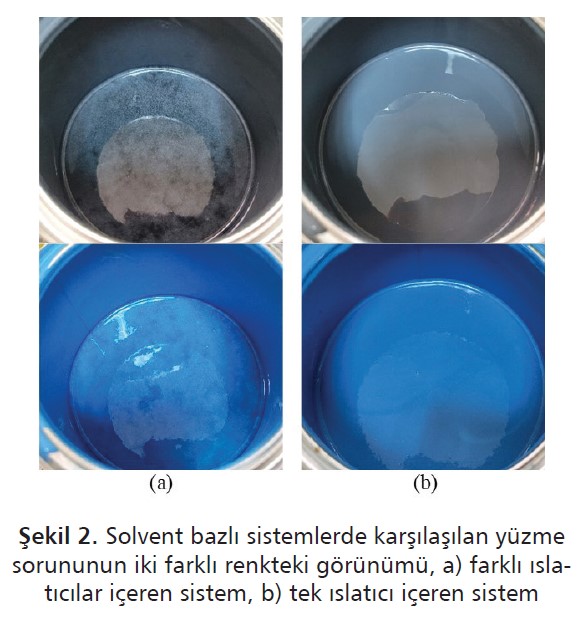

Aynı zamanda farklı dispersant içeren renk pastalarının bir arada kullanıldığı durumlarda uyuşurluk sorununun neden olduğu taşma ve ya yüzme problemleri yaşanmaktadır. Bu sebep ile farklı pigmentlerle dahi mümkün oldukça aynı dispersantı kullanmak bu problemi azaltmaya yardımcı olacaktır. Bu durum Şekil 2’de örneklendirilmiştir.

Farklı pigmentlerin bir araya gelmesiyle ortaya çıkan bu durumların önlenmesindeki en önemli adım pigment dispersiyonlarının gerçekleştirildiği aşamadır. Dispersiyon aşamasında dispersant boyaya; bağlayıcı, pigment ve solvent ile birlikte az miktarda ilave edilerek üretim ve depolama süreçlerinde boyanın özelliklerinin (viskozite, depolama stabilitesi vb) iyileşmesine yardımcı olur.

Dispersantlar bu iyileştirmeyi pigmentleri floküle olmadan birbirinden kalıcı olarak uzak tutarak gerçekleştirir. Ancak boya yapısı içerisindeki diğer hammaddelerin de doğru bir şekilde seçilmesi dispersantın performansını etkileyecektir.

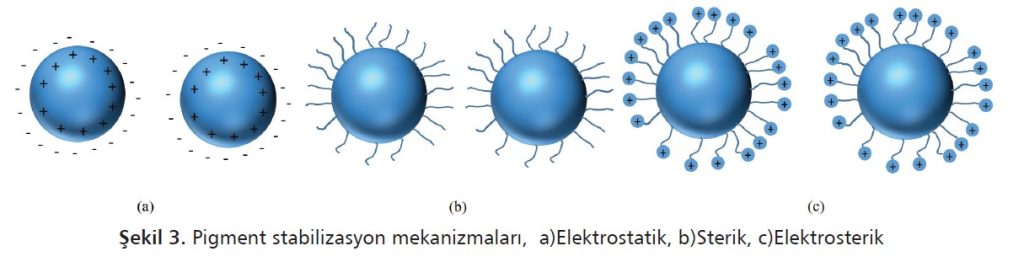

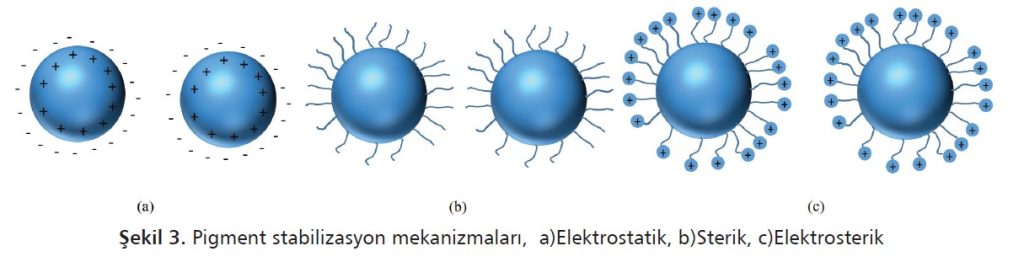

Böylece sistem için en uygun dispersantın seçimi ile taşma ve yüzme problemleri aza indirgenebilir. Dispersantlar elektrostatik, sterik ve elektrosterik gibi mekanizmalar ile pigment tanelerinin bir araya gelerek topaklanmalarını önlerler (Şekil 3).

Stabilizasyonun sağlanmasındaki ilk gereklilik dispersantların pigment yüzeyinde kalmalarıdır fakat bu pek kolay değildir. Elektrostatik stabilizasyon özellikle polar sistemlerde (su bazlı) geçerli olan ve farklı yüklerin itme kuvvetinden faydalanan etkin bir mekanizmadır.

Sterik stabilizayon solvent bazlı ve su bazlı sistemlerde geçerli olan; partiküller birbirlerine polimerik zincir yapıları sebebi ile yaklaşamadıkları ve bağ kuramadıkları bir mekanizmadır. Elektrosterik stabilizasyon ise her iki mekanizmanın kombinasyonundan oluşur.

Hazırlanacak boya sistemine uygun dispersantın tespiti için birçok farklı test metotları mevcuttur. İlk etapta dispersantların sistemle olan uyuşurluğu test edilmelidir. İyi bir dispersantın görevini yerine getirebilmesi için sistemle iyi bir uyuşurluğa sahip olması gerekmektedir. Uyuşurluk ıslak ve kuru olarak ikiye ayrılabilir.

Bunun için reçine/çözücü karışımına katı üzerinden %5 dispersant ilave edilerek veya reçine çözeltisi: dispersant 9:1 oranında çözelti hazırlanarak elde edilen karışım görsel olarak incelenir. Sistemle uyuşur olan dispersantta temiz/transparan görüntü elde edilirken uyuşur olmayan dispersantta bulanıklaşma meydana gelir. Bu kısım ıslak uyuşurluk olarak tanımlanabilir.

Transparan olan sistem 60°C fırına konar ve yapıdaki solventin buharlaşması beklenir. Bu

aşamadan sonra puslu görüntü elde edilirse kuru uyuşurluk uygun değil demektir. Transparan görüntü elde edilmesi ise birbiri ile uyuşur bir sistemi belirtir. Bir diğer test yöntemi hızlandırılmış stabilite testleridir.

Bunun için çalışılan dispersantı içeren boya 50-60°C fırınlarında 10-14 gün bekletildikten sonra görsel ve reolojik açıdan incelenir. Bunun yanı sıra üç farklı yaygın yöntem daha mevcuttur. Bu testler ovalama (rub-out), dökme ve pigment şok testleridir.

Ovalama Testi

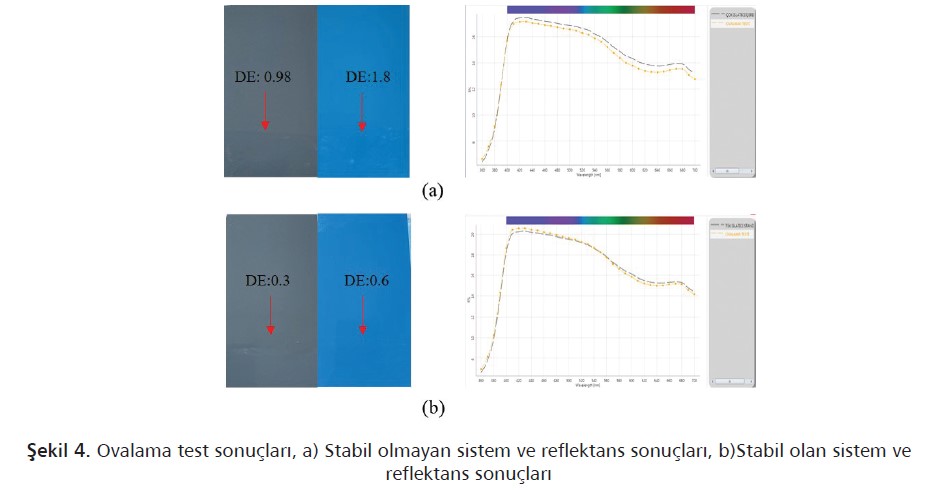

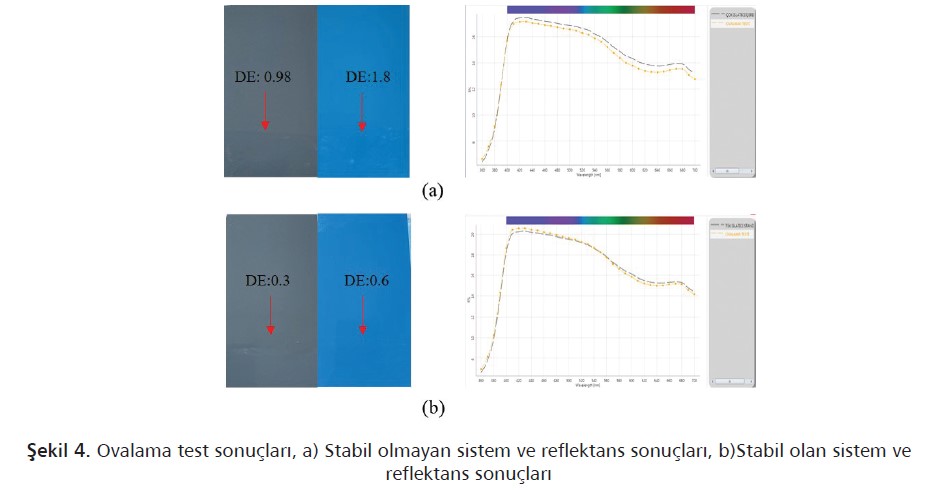

Bu test yönteminde beyaz bir baz ile karıştırılan boya beyaz uygulama kağıdına çekilir. Boya tam kurumadan ele yapışır hale geldiği anda yüzeye dairesel ovalama yapılır.

Ovalama işlemi gerçekleştirilmeyen kısım ile gerçekleştirilen kısım arasındaki renk farkı gözlemlenir. Eğer ovalama işleminden sonra renk koyulaşıyor ise pigment ya da pigment pastanın stabil olmadığı sonucuna varılır.

Stabil olmayan bir sistemde ovalama gibi ufak bir mekanik kuvvet ile floküle olmuş tanecikler birbirinden ayrılarak daha küçük boyutlara indirgenirler ve bu da farklı renklerin oluşumuna yol açar. Şekil 4’te ovalama metodu uygulanmış stabil olan ve olmayan sistemler arasındaki fark gösterilmiştir.

Dökme Testi

Dökme testinde çalışılan boya sistemi uygulama viskozitesine getirilerek panele uygulama yapılır. Kalan boya panelin diğer yarısına 45°’lik açı ile dökülerek sistem beklentisine göre kurumaya bırakılır ve sonrasında iki farklı kısım kıyaslanır.

Bu testte herhangi bir kesme kuvveti uygulanmaz. Teorik açıdan incelendiğinde, uygulama viskozitesine getirilen boyada pigment hareketinin daha hızlı olduğu göz önüne alınarak

flokülasyon daha kolay tespit edilebilir. Uygun stabiliteye sahip olmayan boyalarda düşük renk şiddeti, renk stabilite problemi, taşma ve yüzme problemlerinin görülmesi olasıdır.

Pigment Şok Testi

Bu test yönteminde boyanın viskozitesi ayarlanarak dökme testi gerçekleştirilir ve elde edilen sonuç görsel olarak incelenir. Boya yapım süreci tamamlanmış olup ürün viskozite ayarlanma aşamasında iken solventin/ suyun yüksek devir altında yavaş bir şekilde eklenmesi ile test gerçekleştirilir.

Yavaşça eklenmediği takdirde, pigmentlerin etrafını saran dispersant moleküllerinin

çözünmesine sebep olur ve pigment tanecikleri serbest kaldıktan sonra en yakındaki ile bağ kurar.

Pigment kümeleşmesinden kaynaklı boyada flokülasyon gözlemlenir.

Bu proses yavaşça gerçekleşmesine rağmen aynı durum gözlemlendiği takdirde pigmentin

iyi dispers edilemediği tespit edilmiş olur. Kanat Boya Ar-Ge Merkezi içerisinde renk birimine

özel ekipler kurulmuştur. Bu birimin çalışmalarından biri su bazlı ve solvent bazlı sistemlerde oldukça önem taşıyan dispersantların seçimleri ve bu dispersantların boya sistemlerdeki performanslarının incelenmesidir.

Kaynaklar

1. Bieleman, J. (Ed.). (2008). Additives for coatings. John Wiley & Sons.

2. Koleske, J. V. (2012). Paint and coating testing manual 15th Edition of the Gardner-Sward Handbook. ASTM International: West Conshohocken, PA, USA.

3. Müller, B., & Poth, U. (2017). Coatings formulation. In Coatings Formulation. Vincentz Network.

4. Pirrung, F. O., Quednau, P. H., & Auschra, C. (2002). Wetting and dispersing agents. CHIMIA International Journal for Chemistry, 56(5), 170-176.

5. Streitberger, H. J., & Goldschmidt, A. (2018). BASF handbook basics of coating technology. European Coatings.

6. Tracton, A. A. (2005). Coatings technology handbook. CRC press.

Cansu Çekin

Ar-Ge Kimyageri

Kanat Boya

Sisteme uygun olmayan veya sistemle uyuşmayan dispersant kullanıldığı durumlarda boya yüzeyinde yüzme ve taşma probleminin olması film yüzeyinde de renk farklılıklarına yol açmaktadır.

Aynı zamanda farklı dispersant içeren renk pastalarının bir arada kullanıldığı durumlarda uyuşurluk sorununun neden olduğu taşma ve ya yüzme problemleri yaşanmaktadır. Bu sebep ile farklı pigmentlerle dahi mümkün oldukça aynı dispersantı kullanmak bu problemi azaltmaya yardımcı olacaktır. Bu durum Şekil 2’de örneklendirilmiştir.

Sisteme uygun olmayan veya sistemle uyuşmayan dispersant kullanıldığı durumlarda boya yüzeyinde yüzme ve taşma probleminin olması film yüzeyinde de renk farklılıklarına yol açmaktadır.

Aynı zamanda farklı dispersant içeren renk pastalarının bir arada kullanıldığı durumlarda uyuşurluk sorununun neden olduğu taşma ve ya yüzme problemleri yaşanmaktadır. Bu sebep ile farklı pigmentlerle dahi mümkün oldukça aynı dispersantı kullanmak bu problemi azaltmaya yardımcı olacaktır. Bu durum Şekil 2’de örneklendirilmiştir.

Farklı pigmentlerin bir araya gelmesiyle ortaya çıkan bu durumların önlenmesindeki en önemli adım pigment dispersiyonlarının gerçekleştirildiği aşamadır. Dispersiyon aşamasında dispersant boyaya; bağlayıcı, pigment ve solvent ile birlikte az miktarda ilave edilerek üretim ve depolama süreçlerinde boyanın özelliklerinin (viskozite, depolama stabilitesi vb) iyileşmesine yardımcı olur.

Dispersantlar bu iyileştirmeyi pigmentleri floküle olmadan birbirinden kalıcı olarak uzak tutarak gerçekleştirir. Ancak boya yapısı içerisindeki diğer hammaddelerin de doğru bir şekilde seçilmesi dispersantın performansını etkileyecektir.

Böylece sistem için en uygun dispersantın seçimi ile taşma ve yüzme problemleri aza indirgenebilir. Dispersantlar elektrostatik, sterik ve elektrosterik gibi mekanizmalar ile pigment tanelerinin bir araya gelerek topaklanmalarını önlerler (Şekil 3).

Stabilizasyonun sağlanmasındaki ilk gereklilik dispersantların pigment yüzeyinde kalmalarıdır fakat bu pek kolay değildir. Elektrostatik stabilizasyon özellikle polar sistemlerde (su bazlı) geçerli olan ve farklı yüklerin itme kuvvetinden faydalanan etkin bir mekanizmadır.

Sterik stabilizayon solvent bazlı ve su bazlı sistemlerde geçerli olan; partiküller birbirlerine polimerik zincir yapıları sebebi ile yaklaşamadıkları ve bağ kuramadıkları bir mekanizmadır. Elektrosterik stabilizasyon ise her iki mekanizmanın kombinasyonundan oluşur.

Farklı pigmentlerin bir araya gelmesiyle ortaya çıkan bu durumların önlenmesindeki en önemli adım pigment dispersiyonlarının gerçekleştirildiği aşamadır. Dispersiyon aşamasında dispersant boyaya; bağlayıcı, pigment ve solvent ile birlikte az miktarda ilave edilerek üretim ve depolama süreçlerinde boyanın özelliklerinin (viskozite, depolama stabilitesi vb) iyileşmesine yardımcı olur.

Dispersantlar bu iyileştirmeyi pigmentleri floküle olmadan birbirinden kalıcı olarak uzak tutarak gerçekleştirir. Ancak boya yapısı içerisindeki diğer hammaddelerin de doğru bir şekilde seçilmesi dispersantın performansını etkileyecektir.

Böylece sistem için en uygun dispersantın seçimi ile taşma ve yüzme problemleri aza indirgenebilir. Dispersantlar elektrostatik, sterik ve elektrosterik gibi mekanizmalar ile pigment tanelerinin bir araya gelerek topaklanmalarını önlerler (Şekil 3).

Stabilizasyonun sağlanmasındaki ilk gereklilik dispersantların pigment yüzeyinde kalmalarıdır fakat bu pek kolay değildir. Elektrostatik stabilizasyon özellikle polar sistemlerde (su bazlı) geçerli olan ve farklı yüklerin itme kuvvetinden faydalanan etkin bir mekanizmadır.

Sterik stabilizayon solvent bazlı ve su bazlı sistemlerde geçerli olan; partiküller birbirlerine polimerik zincir yapıları sebebi ile yaklaşamadıkları ve bağ kuramadıkları bir mekanizmadır. Elektrosterik stabilizasyon ise her iki mekanizmanın kombinasyonundan oluşur.

Hazırlanacak boya sistemine uygun dispersantın tespiti için birçok farklı test metotları mevcuttur. İlk etapta dispersantların sistemle olan uyuşurluğu test edilmelidir. İyi bir dispersantın görevini yerine getirebilmesi için sistemle iyi bir uyuşurluğa sahip olması gerekmektedir. Uyuşurluk ıslak ve kuru olarak ikiye ayrılabilir.

Bunun için reçine/çözücü karışımına katı üzerinden %5 dispersant ilave edilerek veya reçine çözeltisi: dispersant 9:1 oranında çözelti hazırlanarak elde edilen karışım görsel olarak incelenir. Sistemle uyuşur olan dispersantta temiz/transparan görüntü elde edilirken uyuşur olmayan dispersantta bulanıklaşma meydana gelir. Bu kısım ıslak uyuşurluk olarak tanımlanabilir.

Transparan olan sistem 60°C fırına konar ve yapıdaki solventin buharlaşması beklenir. Bu

aşamadan sonra puslu görüntü elde edilirse kuru uyuşurluk uygun değil demektir. Transparan görüntü elde edilmesi ise birbiri ile uyuşur bir sistemi belirtir. Bir diğer test yöntemi hızlandırılmış stabilite testleridir.

Bunun için çalışılan dispersantı içeren boya 50-60°C fırınlarında 10-14 gün bekletildikten sonra görsel ve reolojik açıdan incelenir. Bunun yanı sıra üç farklı yaygın yöntem daha mevcuttur. Bu testler ovalama (rub-out), dökme ve pigment şok testleridir.

Hazırlanacak boya sistemine uygun dispersantın tespiti için birçok farklı test metotları mevcuttur. İlk etapta dispersantların sistemle olan uyuşurluğu test edilmelidir. İyi bir dispersantın görevini yerine getirebilmesi için sistemle iyi bir uyuşurluğa sahip olması gerekmektedir. Uyuşurluk ıslak ve kuru olarak ikiye ayrılabilir.

Bunun için reçine/çözücü karışımına katı üzerinden %5 dispersant ilave edilerek veya reçine çözeltisi: dispersant 9:1 oranında çözelti hazırlanarak elde edilen karışım görsel olarak incelenir. Sistemle uyuşur olan dispersantta temiz/transparan görüntü elde edilirken uyuşur olmayan dispersantta bulanıklaşma meydana gelir. Bu kısım ıslak uyuşurluk olarak tanımlanabilir.

Transparan olan sistem 60°C fırına konar ve yapıdaki solventin buharlaşması beklenir. Bu

aşamadan sonra puslu görüntü elde edilirse kuru uyuşurluk uygun değil demektir. Transparan görüntü elde edilmesi ise birbiri ile uyuşur bir sistemi belirtir. Bir diğer test yöntemi hızlandırılmış stabilite testleridir.

Bunun için çalışılan dispersantı içeren boya 50-60°C fırınlarında 10-14 gün bekletildikten sonra görsel ve reolojik açıdan incelenir. Bunun yanı sıra üç farklı yaygın yöntem daha mevcuttur. Bu testler ovalama (rub-out), dökme ve pigment şok testleridir.