1. Titanyum Dioksit (TiO2)

Titanyum dioksit (TiO2), boya sanayiinde kullanılan enönemli beyaz pigmenttir. Boya, mürekkep ve plastiklere opaklık adı verilen “beyazlık ve örtücülük (örtme gücü)” vermek için kullanılır.

Bunun iki nedeni vardır:

• Uygun tane boyutundaki TiO2 tanecikleri, λ ≈

380 - 700 nm (nanometre) dalga boyuna sahip

görünür ışığı dağıtır, zira TiO2 yüksek bir kırılma

indisine sahiptir (R.I=2.73).

• Görünür ışığı emmediği için de beyazdır.

Titanyum dioksit, anataz ve rutil olmak üzere iki farklı kristal yapıda ticari olarak temin edilebilmektedir. Rutil TiO2 pigmentleri, anataz pigmentlerine göre ışığı daha verimli dağıtmaları, daha kararlı ve dayanıklı olmaları sebebiyle tercih edilmektedir.

Öte yandan pigment, sistemlerde hacim fiyatları olarak kullanıldığında pahalı olmaktadır. Çoğu boya ve mürekkep firması hammaddeyi “ağırlık” bazında almakta ve ürünlerini ise “hacim” bazında satmaktadır. TiO2 nispeten yüksek bir yoğunluğa sahip olduğundan,

ρ ≈ 4 g/cm3, hammadde sistemin hacim fiyatına önemli ölçüde katkıda bulunur.

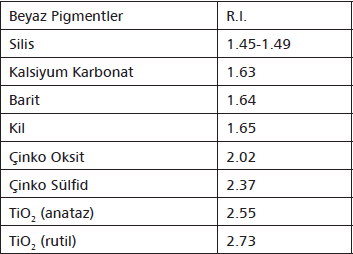

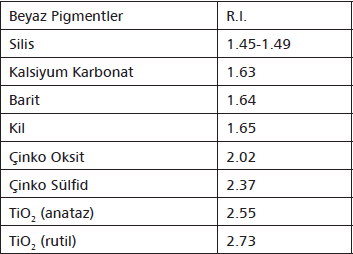

TiO2’nin (özellikle rutil TiO2’nin) örtücülükte neden bu kadar büyük avantajlar sunduğunu anlamak için, sadece rutil ve anatazın kırılma indislerini diğer ticari beyaz pigmentler ile karşılaştırmak yeterlidir (Tablo1). Pigmentin kırılma indisi ile içinde dağıldığı ortamın

kırılma indisi arasındaki fark ne kadar büyük olursa, kırılma ışığı saçılımı o kadar büyük olur.

Tablo 1. Boya üretiminde kullanılan pigmentler için kırılma indisleri (R.I.)

[caption id="attachment_130362" align="aligncenter" width="353"]

R.I. = vakumdaki ışığın hızı / madde içindeki ışığın

hızı[/caption]

2. TiO2 Pigment Üretimi

TiO2 pigmenti üretimi için bir kaç işlem uygulanır. Rutil TiO2 doğada (doğal halde) bulunur. Bunun nedeni, rutilin kristal yapısının titanyum dioksitin termodinamik olarak kararlı şekli olmasıdır. Kimyasal işlemlerde doğal TiO2 saflaştırılarak sentetik TiO2 elde edilir. Pigment,

yer kabuğundan çıkarılan titanyumca zengin cevherlerden elde edilebilir. Hem rutil hem anataz TiO2 pigmentlerini elde etmede iki kimyasal yöntem uygulanır.

2.1. Sülfat Prosesi

Sülfat yöntemi, 1931 yılında anataz TiO2 ve daha sonra (1941) rutil TiO2 üretilerek ticarileştirilmiştir. Bu işlemde titanyumca zengin cevher sülfürik asit (H2SO4) ile reaksiyona

sokularak TiOSO4 elde edilir. Saf TiO2, TiO(OH)2 yoluyla bir kaç adımda TiOSO4’ten elde edilir. Seçilen kimyasal yönteme bağlı olarak, rutil veya anataz TiO2 elde edilir. Kristal yapı (anataz veya rutil) çekirdeklenme ve kalsinasyon ile kontrol edilir (Şekil 1).

[caption id="attachment_130363" align="aligncenter" width="765"]

Şekil 2. Klorür prosesi akış diyagramı[/caption]

Her iki işlemde de pigment partiküllerinin tane boyutu ve işlem sonrası kimyasal yolla nihai adımlar hassas ayarlar ile ayarlanır.

3. Boyalar için Titanyum Diosit Kullanımını Optimize Etmenin Yolları

3.1. Dispersiyon Sürecini Optimize Etme

Her bir birincil TiO2 partikülü mümkün olduğunca verimli kullanılmalıdır. TiO2 pigment ışık saçılımları, tüm partiküller birbirinden ayrıldığında ve sistem üzerinde dağıtıldığında en verime ulaşır (Şekil 3).

[caption id="attachment_130364" align="aligncenter" width="691"]

Şekil 3. Dispersiyon süreci: bir sıvı içinde katı parçacıkların ayrılması ve stabilizasyonu[/caption]

Katı parçacıkların birbirlerini güçlü bir şekilde çekmesi bu bakımdan bir zorlukla karşılaşılması demektir. Bunun iki anlamı vardır:

1. Dispersiyon işlemi sırasında parçacıkları birbirinden ayırmak için çok uğraşmak gerekmektedir. Ayırma, aşağıdaki gibi yüksek enerjili dispersiyon ekipmanları kullanılarak yapılır:

• Disk dağıtıcı (çözücü) veya

• Boncuk değirmen.

Bir çözücü düzeneğindeki kesme kuvvetleri, tüm birincil pigment parçacıklarını birbirinden ayırmak için oldukça zayıftır. Boncuk değirmen kullanılarak daha etkili bir ayırma elde edilir.

2. Partiküller flokülasyona yani parçacıklar arasındaki çekim kuvvetlerinin neden olduğu yapışmaya (topaklanmaya) karşı stabilize edilmelidir. Flokülasyona karşı stabilizasyon, partiküller birbirinden ayrıldıktan hemen sonra katı partiküllerin yüzeyinde dispersan

(dağıtıcı) adı verilen bir stabilizatörün adsorbe edilmesi ile elde edilir.

Dağıtıcı, parçacıkların birbirini itmesini sağlar. Böylece parçacıklar birbirinden ayrı kalır. Bunun için iki mekanizma kullanılabilir;

Elektrostatik stabilizasyon: Tüm parçacıklar aynı elektrostatik, yüke sahip olduğunda ortaya çıkar.

Sterik stabilizasyon: Parçacıkları çevreleyen sıvı faz içerisinde çözünen dağıtıcı moleküllerin bir parçası olan polimerik kuyruklardan kaynaklanır.

3.2. Parçacıkları Dağıtma

Pahalı titanyum dioksit pigmentinin saçılma verimliliği, tüm birincil partiküller birbirinden ayrıldığında, topaklaşmaya karşı stabilize edildiğinde ve tüm sistem üzerinde dağıtıldığında maksimuma çıkar. Bireysel (tek tek) pigment partikülleri arasındaki mesafe mümkün olduğu kadar büyük olmalıdır. Bu ise bize pigment parçacıklarının sistemde aralıklı (boşluklu) olması gerektiğini ifade eder (Şekil 4).

[caption id="attachment_130365" align="aligncenter" width="597"]

Şekil 4. TiO2’nin aralığı ve kümelenmesi[/caption]

TiO2 partikülleri, karşılaştırılabilir bir boyuta sahip dolgu parçacıkları ile birleştirildiğinde boşluk elde edilebilir. Dolgu parçacıkları ışığı dağıtmaz ancak titanyum dioksit partiküllerinin karışmasını engeller. TiO2 partiküllerinin istenmeyen kümelenmesi, pigmentin TiO2

partiküllerine kıyasla daha iri olan dolgu tanecikleri ile birleştiğinde ortaya çıkar.

4. Laboratuvar Testleri

Önemli laboratuvar testleri şunlardır:

• Lazer ışık saçılımı tekniği kullanılarak tane boyut

dağılımı (PSD) analizi,

• Yüzey işlemlerinin hassas proses kontrolü için

X-ışını flüoresan (XRF) analizi,

• Hegman inceliği ile ölçülen dispersiyon (dağılım),

• CIE L*a*b* renk uzayında sıkıştırılmış TiO2 pigmentinin

kuru renk ölçümü,

• pH ölçümü,

• Karbon siyahı alt tonlu, silikon yağında 20 birim

TiO2 ve 1 birim karbon siyahının karışımının mavi/

kırmızı reflektans (yansıtma) oranı,

• ASTM D281-31’e benzer yağ emme oranı.

Kaynaklar / References

1.https://www.tipure.cn/-/media/files/tipure/legacy/titanium-dioxide-for-coatings.pdf?rev=70975dd1245f4082841a13ef41058282(18.10.2021)

2.https://coatings.specialchem.com/selection-guide/complete-guide-on-titanium-dioxide (18.10.2021)

Prof. Dr. Öner Yusuf Toraman

Niğde Ömer Halisdemir Üniversitesi

Maden Mühendisliği Bölümü

R.I. = vakumdaki ışığın hızı / madde içindeki ışığın

R.I. = vakumdaki ışığın hızı / madde içindeki ışığın Şekil 2. Klorür prosesi akış diyagramı[/caption]

Her iki işlemde de pigment partiküllerinin tane boyutu ve işlem sonrası kimyasal yolla nihai adımlar hassas ayarlar ile ayarlanır.

Şekil 2. Klorür prosesi akış diyagramı[/caption]

Her iki işlemde de pigment partiküllerinin tane boyutu ve işlem sonrası kimyasal yolla nihai adımlar hassas ayarlar ile ayarlanır.

Şekil 3. Dispersiyon süreci: bir sıvı içinde katı parçacıkların ayrılması ve stabilizasyonu[/caption]

Katı parçacıkların birbirlerini güçlü bir şekilde çekmesi bu bakımdan bir zorlukla karşılaşılması demektir. Bunun iki anlamı vardır:

1. Dispersiyon işlemi sırasında parçacıkları birbirinden ayırmak için çok uğraşmak gerekmektedir. Ayırma, aşağıdaki gibi yüksek enerjili dispersiyon ekipmanları kullanılarak yapılır:

• Disk dağıtıcı (çözücü) veya

• Boncuk değirmen.

Bir çözücü düzeneğindeki kesme kuvvetleri, tüm birincil pigment parçacıklarını birbirinden ayırmak için oldukça zayıftır. Boncuk değirmen kullanılarak daha etkili bir ayırma elde edilir.

2. Partiküller flokülasyona yani parçacıklar arasındaki çekim kuvvetlerinin neden olduğu yapışmaya (topaklanmaya) karşı stabilize edilmelidir. Flokülasyona karşı stabilizasyon, partiküller birbirinden ayrıldıktan hemen sonra katı partiküllerin yüzeyinde dispersan

(dağıtıcı) adı verilen bir stabilizatörün adsorbe edilmesi ile elde edilir.

Dağıtıcı, parçacıkların birbirini itmesini sağlar. Böylece parçacıklar birbirinden ayrı kalır. Bunun için iki mekanizma kullanılabilir;

Elektrostatik stabilizasyon: Tüm parçacıklar aynı elektrostatik, yüke sahip olduğunda ortaya çıkar.

Sterik stabilizasyon: Parçacıkları çevreleyen sıvı faz içerisinde çözünen dağıtıcı moleküllerin bir parçası olan polimerik kuyruklardan kaynaklanır.

Şekil 3. Dispersiyon süreci: bir sıvı içinde katı parçacıkların ayrılması ve stabilizasyonu[/caption]

Katı parçacıkların birbirlerini güçlü bir şekilde çekmesi bu bakımdan bir zorlukla karşılaşılması demektir. Bunun iki anlamı vardır:

1. Dispersiyon işlemi sırasında parçacıkları birbirinden ayırmak için çok uğraşmak gerekmektedir. Ayırma, aşağıdaki gibi yüksek enerjili dispersiyon ekipmanları kullanılarak yapılır:

• Disk dağıtıcı (çözücü) veya

• Boncuk değirmen.

Bir çözücü düzeneğindeki kesme kuvvetleri, tüm birincil pigment parçacıklarını birbirinden ayırmak için oldukça zayıftır. Boncuk değirmen kullanılarak daha etkili bir ayırma elde edilir.

2. Partiküller flokülasyona yani parçacıklar arasındaki çekim kuvvetlerinin neden olduğu yapışmaya (topaklanmaya) karşı stabilize edilmelidir. Flokülasyona karşı stabilizasyon, partiküller birbirinden ayrıldıktan hemen sonra katı partiküllerin yüzeyinde dispersan

(dağıtıcı) adı verilen bir stabilizatörün adsorbe edilmesi ile elde edilir.

Dağıtıcı, parçacıkların birbirini itmesini sağlar. Böylece parçacıklar birbirinden ayrı kalır. Bunun için iki mekanizma kullanılabilir;

Elektrostatik stabilizasyon: Tüm parçacıklar aynı elektrostatik, yüke sahip olduğunda ortaya çıkar.

Sterik stabilizasyon: Parçacıkları çevreleyen sıvı faz içerisinde çözünen dağıtıcı moleküllerin bir parçası olan polimerik kuyruklardan kaynaklanır.

Şekil 4. TiO2’nin aralığı ve kümelenmesi[/caption]

TiO2 partikülleri, karşılaştırılabilir bir boyuta sahip dolgu parçacıkları ile birleştirildiğinde boşluk elde edilebilir. Dolgu parçacıkları ışığı dağıtmaz ancak titanyum dioksit partiküllerinin karışmasını engeller. TiO2 partiküllerinin istenmeyen kümelenmesi, pigmentin TiO2

partiküllerine kıyasla daha iri olan dolgu tanecikleri ile birleştiğinde ortaya çıkar.

Şekil 4. TiO2’nin aralığı ve kümelenmesi[/caption]

TiO2 partikülleri, karşılaştırılabilir bir boyuta sahip dolgu parçacıkları ile birleştirildiğinde boşluk elde edilebilir. Dolgu parçacıkları ışığı dağıtmaz ancak titanyum dioksit partiküllerinin karışmasını engeller. TiO2 partiküllerinin istenmeyen kümelenmesi, pigmentin TiO2

partiküllerine kıyasla daha iri olan dolgu tanecikleri ile birleştiğinde ortaya çıkar.