Askı Parçaların Çinko Kaplanması

Askı parçalar galvanizlenirken güç, askı ile parçalar arasındaki temas noktaları üzerinden sağlanır. Parçaları askılara takma işlemi genellikle manueldir, nadiren mekanize veya otomatik hale getirilebilir ve bu nedenle çok emek yoğun ve ekonomik değildir.

Bu nedenle, askı galvanizlemesini, şekilleri veya boyutları nedeniyle tambur içinde

galvanizlenemeyen parçalarla sınırlandırmak için çaba sarf edilir. Askı galvanizlemenin en önemli kısmı parçaların bağlandığı askılardır. Bağlantı türü, galvanizlenecek yüzeydeki akım dağılımını etkiler.

Tüm önemli yüzeyler, örneğin tüm görünür alanlar, optimum akım yoğunluğu aralığında olacak şekilde seçilmelidir. Aksi takdirde, yüksek akım yoğunluğuna sahip alanlarda kavrulma meydana gelebilirken, düşük akım yoğunluğuna sahip alanlarda kaplama kalınlığı çok düşük olabilir, kaplama olmayabilir veya parlaklık kaybı meydana gelebilir.

1. Askılar

1.1 Metal Dağılımı Üzerindeki Etkisi

Metal dağılımının homojenliğinin ve dolayısıyla çinko tabakasının diğer birçok özelliğinin birincil ve ikincil akım dağılımına bağlı olduğu bilinmektedir. Birincil, parçaların şeklinin ve elektrolit içindeki konumlarının, yani anotlardan ve banyo duvarlarından konumlarının ve uzaklıklarının bir fonksiyonudur. İkincil akım dağılımı elektrolitin özelliklerine bağlıdır.

Şekil 1 ila 3 birincil akım dağılımının etkisini göstermektedir. Şekil 1, açılı ve yuvarlak dış ve iç kenarların yanı sıra açılarda parçaların şeklinin metal dağılımı üzerindeki etkisini göstermektedir. Kenarların yuvarlatılmasıyla, yani parçaların tasarımının değiştirilmesiyle dağılım iyileştirilebilse de ve en azından dezavantajlı noktalarda artık hiç çinko birikmemesi gibi uç bir durum ortaya çıkmasa da, sonuç tatmin edici değildir.

[caption id="attachment_158772" align="aligncenter" width="543"]

Şekil 1: Köşeli ve yuvarlatılmış dış ve iç kenarlarda metal birikimi[/caption]

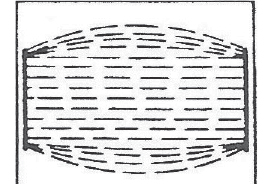

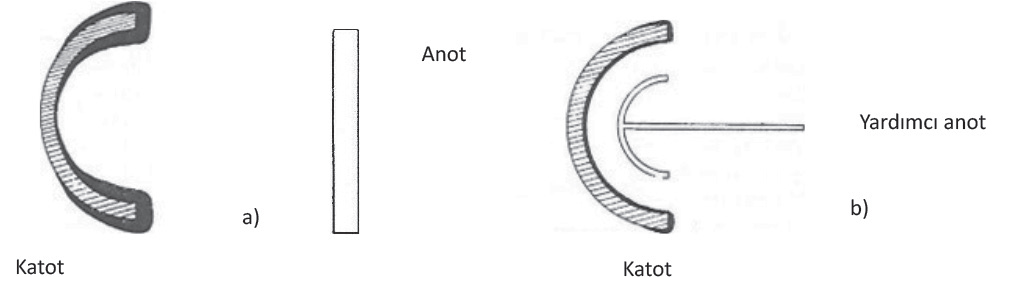

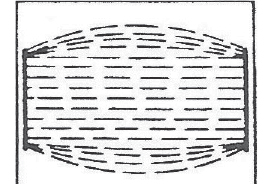

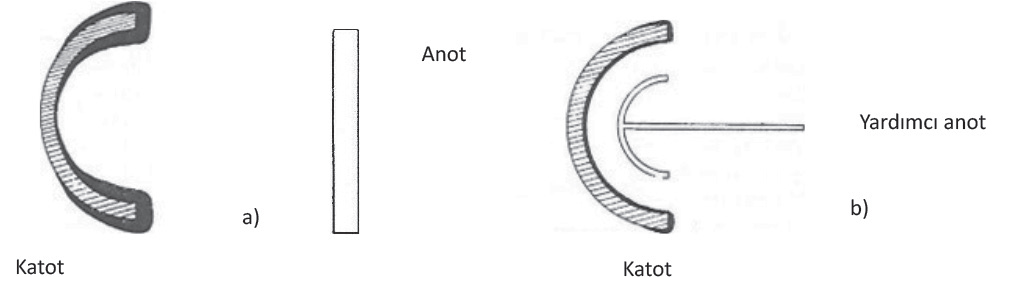

Eğer bir elektrolit içindeki katot ve anot birbirine paralel ise, akım çizgileri Şekil 2’de çizildiği gibi ilerler. Bunun pratikteki etkisi Şekil 3’ün sol tarafında (a) görülebilirken, sağ tarafta (b) nesnenin ana noktalarının konumu, uygun şekilde şekillendirilmiş bir anot nedeniyle daha elverişli bir akım çizgisi dağılımı lehine değiştirilmiştir.

[caption id="attachment_158773" align="aligncenter" width="271"]

Şekil 2: Paralel katot ve anot yüzeyleri arasındaki akış çizgisi dağılımı[/caption]

[caption id="attachment_158774" align="aligncenter" width="1011"]

Şekil 3: Galvanizli içi boş parça: a: Paralel, b: Şekilli anotlu[/caption]

Ana yüzeyler uygun şekilde düzenlenerek biriktirmenin homojenliği iyileştirilebilse de,

daha iyi saçılan bir elektrolitin değiştirilmesi genellikle mümkün değildir. Bu nedenle, tüm

çekincelere rağmen, örneğin daha az iyi saçılma özelliklerine sahip zayıf asidik bir elektrolit

yerine iyi saçılan bir alkali elektrolitin kullanılmasının gerekli olduğu durumlar her zaman olacaktır.

Elektrokaplama tankındaki parçaların optimum şekilde düzenlenmesi öncelikle askı teknolojisinin görevidir. Askı tasarlanırken, buna ek olarak bir dizi başka görevi de yerine getirmesi gerektiği unutulmamalıdır.

Askı sadece tanktaki parçaların konumunu ve düzenini belirlemekle kalmaz (ve bu nedenle

kullanımı için de önemlidir), aynı zamanda iyi ve istikrarlı bir temas sağlamalı ve teknolojik

süreci bir bütün olarak desteklemelidir. Bu nedenle her zaman uyulması gereken birkaç temel kural vardır:

• Parçaların ana yüzeyleri ve noktaları her zaman anoda bakmalıdır,

• Çıkıntılı yüzeyler ve noktalar doğrudan anoda bakmamalı, ya birbirlerini korumalı ya da anottan uzağa sabitlenmelidir,

• Asıl temas galvanizli olmayan alanların ‘‘önemsiz” noktalarında yapılmalıdır,

• Askı üzerindeki parçalar veya banyodaki askılar, birbirlerine kalkan oluşturmayacak

şekilde birbirlerinden yeterince uzakta olmalıdır. Optimum mesafe deneysel olarak

belirlenmelidir. Silindirik parçalar için temel kural, alkali elektrolitlerde çapın aynısı

ve asidik elektrolitlerde çapın 1,5 ila 2 katı olması gerektiğidir,

• Evrimleşmiş hidrojen veya havanın birikebileceği ve böylece çinko birikimini engelleyebileceği veya önleyebileceği boşlukların oluşması önlenmelidir; elektrolitin taşınması nedeniyle kepçe noktalarından kaçınılmalıdır,

• Parçaların iyi durulanması sağlanmalıdır, yani durulama suyu tüm noktalara ulaşmalı

ve kolayca tahliye edilebilmelidir.

Galvanizleme sırasında akım hattı dağılımını iyileştirmek için çerçeve üzerinde ek önlemler genellikle gerekli değildir. Kural olarak, ne yardımcı

anotlar ne de özel akımçalarlar gereklidir.

1.2. Askıların Bileşenleri

Bu görevler için uygun bir çerçeve genellikle şunlardan oluşur:

• Çerçeveyi baraya tutturmak için kullanılan çerçeve kancaları veya çerçeve başlıkları

(genellikle kırlangıç kuyruğu şeklinde),

• kontakların bağlı olduğu gerçek çerçeve veya şerit,

• ve kontaklar.

Kontakları çerçeve üzerine yerleştirirken, galvanizlenecek yüzeylerin birbirini korumamasına

dikkat edilmelidir. Mümkünse, parça her zaman kontağı örtmelidir, böylece üzerinde

mümkün olduğunca az metal birikir. Parçalar hareket ettirildiğinde veya elektrolit karıştırıldığında parçaların askılardan düşmemesi de önemlidir.

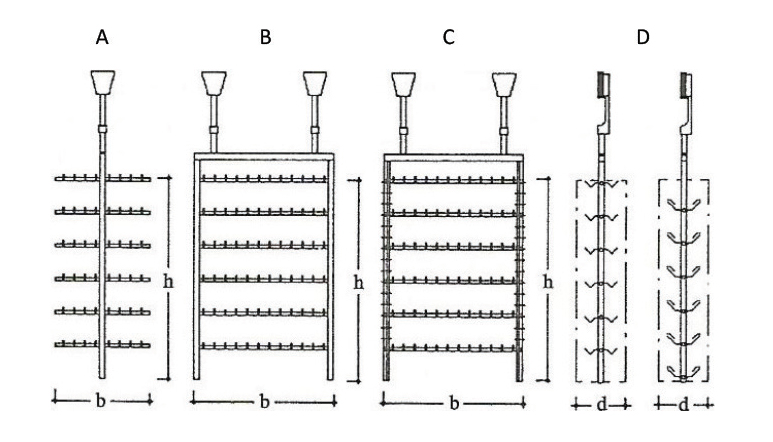

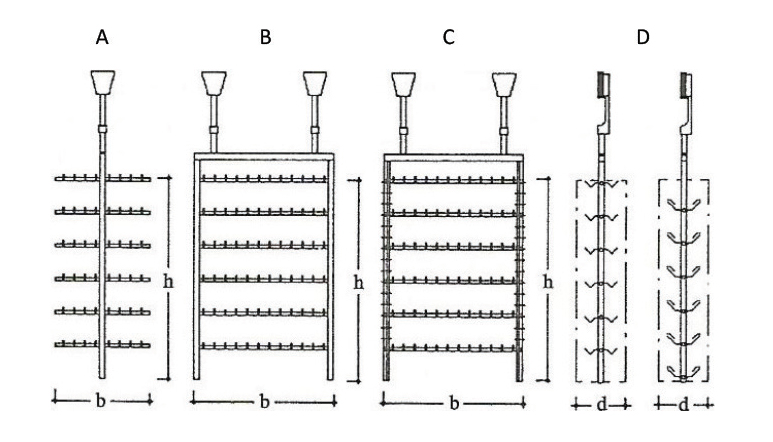

Bu nedenle kanca kontaklar ağır parçalar için daha uygundur, çünkü kontak parçanın kendi ağırlığı ile garanti edilir. Yaylı kontaklar daha küçük ve özellikle hafif parçalar için tasarlanmıştır. Farklı çerçeve şekillerinin örnekleri Şekil 4’te gösterilmektedir.

Kontaklar dışında, çerçevenin tüm parçaları yalıtılmalıdır. Kural olarak, günümüzde bu

amaçla hem çinko elektrolitlere hem de ön ve son işlem çözeltilerine dayanıklı olan modifiye

PVC’den yapılmış macunlar kullanılmaktadır. Yalıtım eksikse, askı tarafından emilen akım miktarı, olumsuz durumlarda, gerçek galvanizleme işlemi için gerekenden daha fazla

olabilir. Ancak her durumda güç kayıpları meydana gelir.

1.3. Askıların Bakımı

Galvanizlemede iyi temasın temel önemi, askıların periyodik bakımını gerekli kılar. Aşınmaya maruz kalırlar, kontaklar kırılabilir veya gevşeyebilir, yalıtım hasar görebilir ve onarım gerektirebilir, vb.

[caption id="attachment_158775" align="aligncenter" width="773"]

Şekil 4: Galvanizleme askıları[/caption]

Bu nedenle askıların bakımı kalite güvencesinin önemli bir parçasıdır. Bu nedenle galvanizleme tesisindeki ustabaşının birincil görevlerinden biridir. Yüksek iş hacmine sahip

tesislerin genellikle askı bakımı ile ilgilenen kendi atölyeleri vardır. Bununla birlikte, askı

bakımı genellikle raskı yapımı için uzmanlaşmış şirketlere de yaptırılır.

1.4. Baralar

Yarı otomatik ve tam otomatik sistemlerde, birkaç askı genellikle mal taşıyıcı olarak adlandırılan (Bara) ve böylece robotlar tarafından banyodan banyoya taşınan bir birimi temsil eden bir ürün taşıyıcı üzerine monte edilir.

Ürün taşıyıcıların boyutu ve bir ürün taşıyıcı üzerindeki askı sayısı verimliliği ve kaliteyi

etkiler. Banyolar üzerindeki askıların boyutunu ve sayısını seçerken aşağıdaki önemli kriterler dikkate alınmalıdır:

• Belirli bir uzunluktaki katot çubuğu üzerinde birim zamanda galvanizlenmesi gereken

parça sayısı,

• Bir askı üzerindeki parça sayısı ve parçaların şekli,

• Çinko kaplamanın gerekli özellikleri, özellikle de kilit noktalardaki kalınlığı.

Kaynaklar

Techn. Galvanotech. 3. Auflage, Eugen G. Leuze

Verlag

Metal Finishing, Hull, Hinter

Handbook of Electroplating, Canning

Metal Finisihing, Geduld

Metal Finisihing, Roberts

İzzet Aydın

Genel Müdür

Hillebrand Chemicals Kimyasal Pazarlama Ltd. Şti.

Şekil 1: Köşeli ve yuvarlatılmış dış ve iç kenarlarda metal birikimi[/caption]

Eğer bir elektrolit içindeki katot ve anot birbirine paralel ise, akım çizgileri Şekil 2’de çizildiği gibi ilerler. Bunun pratikteki etkisi Şekil 3’ün sol tarafında (a) görülebilirken, sağ tarafta (b) nesnenin ana noktalarının konumu, uygun şekilde şekillendirilmiş bir anot nedeniyle daha elverişli bir akım çizgisi dağılımı lehine değiştirilmiştir.

[caption id="attachment_158773" align="aligncenter" width="271"]

Şekil 1: Köşeli ve yuvarlatılmış dış ve iç kenarlarda metal birikimi[/caption]

Eğer bir elektrolit içindeki katot ve anot birbirine paralel ise, akım çizgileri Şekil 2’de çizildiği gibi ilerler. Bunun pratikteki etkisi Şekil 3’ün sol tarafında (a) görülebilirken, sağ tarafta (b) nesnenin ana noktalarının konumu, uygun şekilde şekillendirilmiş bir anot nedeniyle daha elverişli bir akım çizgisi dağılımı lehine değiştirilmiştir.

[caption id="attachment_158773" align="aligncenter" width="271"] Şekil 2: Paralel katot ve anot yüzeyleri arasındaki akış çizgisi dağılımı[/caption]

[caption id="attachment_158774" align="aligncenter" width="1011"]

Şekil 2: Paralel katot ve anot yüzeyleri arasındaki akış çizgisi dağılımı[/caption]

[caption id="attachment_158774" align="aligncenter" width="1011"] Şekil 3: Galvanizli içi boş parça: a: Paralel, b: Şekilli anotlu[/caption]

Ana yüzeyler uygun şekilde düzenlenerek biriktirmenin homojenliği iyileştirilebilse de,

daha iyi saçılan bir elektrolitin değiştirilmesi genellikle mümkün değildir. Bu nedenle, tüm

çekincelere rağmen, örneğin daha az iyi saçılma özelliklerine sahip zayıf asidik bir elektrolit

yerine iyi saçılan bir alkali elektrolitin kullanılmasının gerekli olduğu durumlar her zaman olacaktır.

Elektrokaplama tankındaki parçaların optimum şekilde düzenlenmesi öncelikle askı teknolojisinin görevidir. Askı tasarlanırken, buna ek olarak bir dizi başka görevi de yerine getirmesi gerektiği unutulmamalıdır.

Askı sadece tanktaki parçaların konumunu ve düzenini belirlemekle kalmaz (ve bu nedenle

kullanımı için de önemlidir), aynı zamanda iyi ve istikrarlı bir temas sağlamalı ve teknolojik

süreci bir bütün olarak desteklemelidir. Bu nedenle her zaman uyulması gereken birkaç temel kural vardır:

• Parçaların ana yüzeyleri ve noktaları her zaman anoda bakmalıdır,

• Çıkıntılı yüzeyler ve noktalar doğrudan anoda bakmamalı, ya birbirlerini korumalı ya da anottan uzağa sabitlenmelidir,

• Asıl temas galvanizli olmayan alanların ‘‘önemsiz” noktalarında yapılmalıdır,

• Askı üzerindeki parçalar veya banyodaki askılar, birbirlerine kalkan oluşturmayacak

şekilde birbirlerinden yeterince uzakta olmalıdır. Optimum mesafe deneysel olarak

belirlenmelidir. Silindirik parçalar için temel kural, alkali elektrolitlerde çapın aynısı

ve asidik elektrolitlerde çapın 1,5 ila 2 katı olması gerektiğidir,

• Evrimleşmiş hidrojen veya havanın birikebileceği ve böylece çinko birikimini engelleyebileceği veya önleyebileceği boşlukların oluşması önlenmelidir; elektrolitin taşınması nedeniyle kepçe noktalarından kaçınılmalıdır,

• Parçaların iyi durulanması sağlanmalıdır, yani durulama suyu tüm noktalara ulaşmalı

ve kolayca tahliye edilebilmelidir.

Galvanizleme sırasında akım hattı dağılımını iyileştirmek için çerçeve üzerinde ek önlemler genellikle gerekli değildir. Kural olarak, ne yardımcı

anotlar ne de özel akımçalarlar gereklidir.

Şekil 3: Galvanizli içi boş parça: a: Paralel, b: Şekilli anotlu[/caption]

Ana yüzeyler uygun şekilde düzenlenerek biriktirmenin homojenliği iyileştirilebilse de,

daha iyi saçılan bir elektrolitin değiştirilmesi genellikle mümkün değildir. Bu nedenle, tüm

çekincelere rağmen, örneğin daha az iyi saçılma özelliklerine sahip zayıf asidik bir elektrolit

yerine iyi saçılan bir alkali elektrolitin kullanılmasının gerekli olduğu durumlar her zaman olacaktır.

Elektrokaplama tankındaki parçaların optimum şekilde düzenlenmesi öncelikle askı teknolojisinin görevidir. Askı tasarlanırken, buna ek olarak bir dizi başka görevi de yerine getirmesi gerektiği unutulmamalıdır.

Askı sadece tanktaki parçaların konumunu ve düzenini belirlemekle kalmaz (ve bu nedenle

kullanımı için de önemlidir), aynı zamanda iyi ve istikrarlı bir temas sağlamalı ve teknolojik

süreci bir bütün olarak desteklemelidir. Bu nedenle her zaman uyulması gereken birkaç temel kural vardır:

• Parçaların ana yüzeyleri ve noktaları her zaman anoda bakmalıdır,

• Çıkıntılı yüzeyler ve noktalar doğrudan anoda bakmamalı, ya birbirlerini korumalı ya da anottan uzağa sabitlenmelidir,

• Asıl temas galvanizli olmayan alanların ‘‘önemsiz” noktalarında yapılmalıdır,

• Askı üzerindeki parçalar veya banyodaki askılar, birbirlerine kalkan oluşturmayacak

şekilde birbirlerinden yeterince uzakta olmalıdır. Optimum mesafe deneysel olarak

belirlenmelidir. Silindirik parçalar için temel kural, alkali elektrolitlerde çapın aynısı

ve asidik elektrolitlerde çapın 1,5 ila 2 katı olması gerektiğidir,

• Evrimleşmiş hidrojen veya havanın birikebileceği ve böylece çinko birikimini engelleyebileceği veya önleyebileceği boşlukların oluşması önlenmelidir; elektrolitin taşınması nedeniyle kepçe noktalarından kaçınılmalıdır,

• Parçaların iyi durulanması sağlanmalıdır, yani durulama suyu tüm noktalara ulaşmalı

ve kolayca tahliye edilebilmelidir.

Galvanizleme sırasında akım hattı dağılımını iyileştirmek için çerçeve üzerinde ek önlemler genellikle gerekli değildir. Kural olarak, ne yardımcı

anotlar ne de özel akımçalarlar gereklidir.

Şekil 4: Galvanizleme askıları[/caption]

Bu nedenle askıların bakımı kalite güvencesinin önemli bir parçasıdır. Bu nedenle galvanizleme tesisindeki ustabaşının birincil görevlerinden biridir. Yüksek iş hacmine sahip

tesislerin genellikle askı bakımı ile ilgilenen kendi atölyeleri vardır. Bununla birlikte, askı

bakımı genellikle raskı yapımı için uzmanlaşmış şirketlere de yaptırılır.

Şekil 4: Galvanizleme askıları[/caption]

Bu nedenle askıların bakımı kalite güvencesinin önemli bir parçasıdır. Bu nedenle galvanizleme tesisindeki ustabaşının birincil görevlerinden biridir. Yüksek iş hacmine sahip

tesislerin genellikle askı bakımı ile ilgilenen kendi atölyeleri vardır. Bununla birlikte, askı

bakımı genellikle raskı yapımı için uzmanlaşmış şirketlere de yaptırılır.