Aşınma yüzeyle ilişkili bir konu olduğundan çoğunlukla parçaların dış yüzeylerinde meydana gelmektedir. Aşınma, endüstriyel parçalarda ve tasarımlarda bir çok hareketli mekanik parçanın ömrünü ve performansını kontrol etmektedir. Çoğu endüstriyel uygulamalarda, önemli finansal kayıplar, çeşitli mekanik bileşenlerin hızlandırılmış aşınması (adhezif, abrazif, korozif, yorulma, korozyon, erozyon, kavitasyon) nedeniyle oluşur. Malzemeyi aşınmaya bağlı bozulmadan korumak için çeşitli yüzey işlem ve kaplama yöntemleri kullanılmaktadır. Mekanik aşınmanın etkilerini en aza indirmek için parça veya ürünün

ömrünü uzatan kaplama ve yüzey mühendisliği çözümleri geliştirilmeye devam etmektedir.

Bu noktada kaplama malzemesi ve yöntem seçimi kritik rol almaktadır. Altlık türüne, parça boyutuna ve yüzey özelliklerine uygun kaplama seçimi, kaplama kalınlığı ve kaplama yönteminin belirlenmesi gerekmektedir. Kaplamadan beklenen özellikler çalışma ortamı ve çalışma koşullarına, yüklerine bağlı olarak değerlendirilmelidir. Şekil 1’de çeşitli yüzey

mühendisliği işlemlerinin yaklaşık kalınlığı karşılaştırmalı olarak sergilenmektedir.

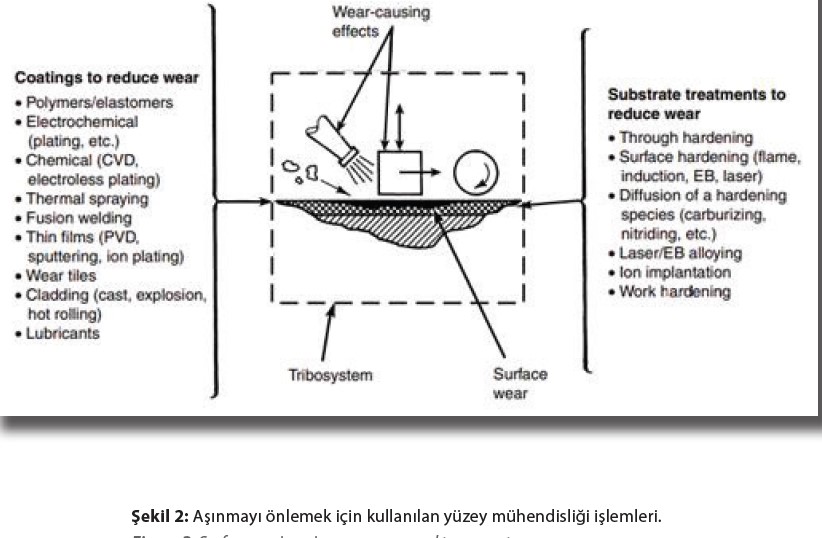

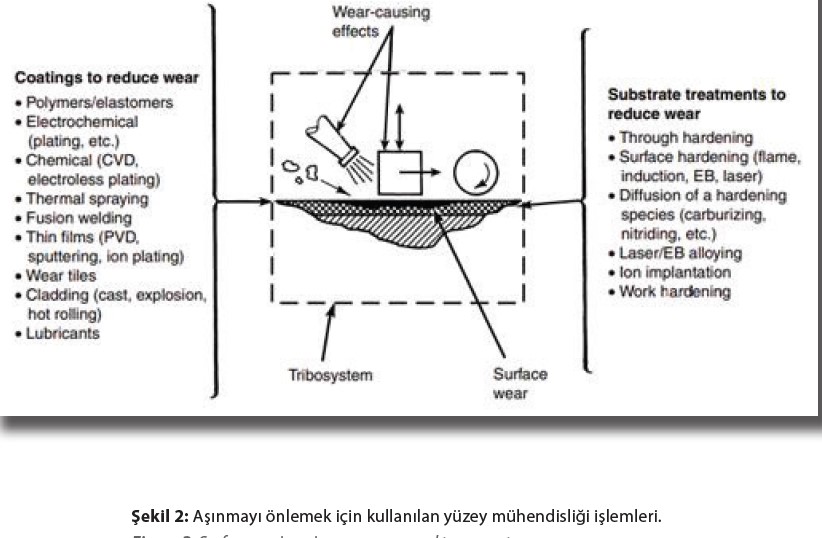

Kalın aşınmaya dirençli kaplamalar kaynak esaslı sert dolgu ve termal sprey yöntemleri ile

elde edilebilmektedir. İnce film kaplamalar ise 5 mikron altında mono veya multi tabakalar halinde üretilebilmektedir. Şekil 2’de aşınmayı önlemek için kullanılan yüzey mühendisliği işlemleri sergilenmektedir.

Belirli bir yüzey kombinasyonunu üretmek için uygun bir teknolojinin seçilmesi özellikleri çok karmaşık bir süreçtir. Arzulanan yüzey özelliklerine sahip olmak sistematik bir korelasyonu kapsamaktadır. Genellikle yüzey işlem seçim süreci ekonomik ve ekolojik değerlendirmeleri içermektedir. Yüzey teknolojileri, üretim zincirlerinin ayrılmaz bir parçası olarak önem kazanmaktadır.

Yüzey işlemleri günümüzde genellikle ayrı ayrı uygulanabilirken süreçler sonrası ve süreç zincirlerine entegre edilebilmektedir. Yüzey kaplama ve yüzey işlemlerin seçiminde temelde 16 kriter kullanılmaktadır:

(1) Çalışma sıcaklığı,

(2) Çalışma ortamı özellikleri,

(3) Temas ve yükleme türleri,

(4) Altlık malzemesi özellikleri,

(5) Karşı yüzey durumu,

(6) Kaplama- altlık yapışma dayanımı,

(7) İşlem ekonomisi,

(8) Yüzey kaplama veya yüzey sertliği,

(9) İşlem sıcaklığı,

(10) Parça boyutu,

(11) Yüzey işlem derinliği,

(12) Yüzey işlem homojenliği,

(13) Parça geometrik şekli,

(14) Yüzey kalitesi,

(15) Ön işlemler,

(16) Yüzey işlem sonrası işlemler.

Bu faktörleri gruplandırdığımızda beş ana tasarım kriteri üzerinde kaplama seçimi ve çözümü gerçekleştirilmektedir.

1) çalışma koşulları,

2) proses koşulları,

3) geometrik koşullar,

4) topolojik koşullar,

5) ekonomik koşullar.

Genel Değerlendirme

Genel Değerlendirme

Aşınmaya dirençli metalik, seramik veya kompozit esaslı kaplamalar farklı yöntemler ile parça geometrisine ve sayısına bağlı olarak yarı otomatik veya tam otomatik sistemler ile uygulanabilmektedir. Çalışma koşullarına ve proses maliyetine bağlı olarak performans

özellikleri karşılaştırılmaktadır.

Kullanıcıların kaplama seçimi ve uygulama yöntemi en önemli kriterler arasındadır. Parçanın güvenilirliği ve ömür artışı kaplamanın kalitesine ve uygulama başarısına bağlıdır.

Kaynakça / References

• J.R. Davis, Surface Engineering for Corrosion and Wear Resistance, ASM International 2001.

• C.M. Cotell and J.A. Sprague, Preface, Surface Engineering, Vol 5, ASM Handbook, ASM International, 1994.

• K.G. Budinski, Surface Engineering for Wear Resistance, PrenticeHall, Inc., 1988.

• W. Tillmann, E. Vogli, Selecting Surface-treatment Technologies, Materials Science, 2006.

Doç. Dr. Ekrem Altuncu

TÜYİDER (Tüm Yüzey İşlemler Derneği) BDK Üyesi

Sakarya Uygulamalı Bilimler Üniversitesi

Malzeme ve Üretim Teknolojileri Uygulama ve Araştırma Merkezi - SUMAR Müdürü

Yüzey işlemleri günümüzde genellikle ayrı ayrı uygulanabilirken süreçler sonrası ve süreç zincirlerine entegre edilebilmektedir. Yüzey kaplama ve yüzey işlemlerin seçiminde temelde 16 kriter kullanılmaktadır:

(1) Çalışma sıcaklığı,

(2) Çalışma ortamı özellikleri,

(3) Temas ve yükleme türleri,

(4) Altlık malzemesi özellikleri,

(5) Karşı yüzey durumu,

(6) Kaplama- altlık yapışma dayanımı,

(7) İşlem ekonomisi,

(8) Yüzey kaplama veya yüzey sertliği,

(9) İşlem sıcaklığı,

(10) Parça boyutu,

(11) Yüzey işlem derinliği,

(12) Yüzey işlem homojenliği,

(13) Parça geometrik şekli,

(14) Yüzey kalitesi,

(15) Ön işlemler,

(16) Yüzey işlem sonrası işlemler.

Bu faktörleri gruplandırdığımızda beş ana tasarım kriteri üzerinde kaplama seçimi ve çözümü gerçekleştirilmektedir.

1) çalışma koşulları,

2) proses koşulları,

3) geometrik koşullar,

4) topolojik koşullar,

5) ekonomik koşullar.

Yüzey işlemleri günümüzde genellikle ayrı ayrı uygulanabilirken süreçler sonrası ve süreç zincirlerine entegre edilebilmektedir. Yüzey kaplama ve yüzey işlemlerin seçiminde temelde 16 kriter kullanılmaktadır:

(1) Çalışma sıcaklığı,

(2) Çalışma ortamı özellikleri,

(3) Temas ve yükleme türleri,

(4) Altlık malzemesi özellikleri,

(5) Karşı yüzey durumu,

(6) Kaplama- altlık yapışma dayanımı,

(7) İşlem ekonomisi,

(8) Yüzey kaplama veya yüzey sertliği,

(9) İşlem sıcaklığı,

(10) Parça boyutu,

(11) Yüzey işlem derinliği,

(12) Yüzey işlem homojenliği,

(13) Parça geometrik şekli,

(14) Yüzey kalitesi,

(15) Ön işlemler,

(16) Yüzey işlem sonrası işlemler.

Bu faktörleri gruplandırdığımızda beş ana tasarım kriteri üzerinde kaplama seçimi ve çözümü gerçekleştirilmektedir.

1) çalışma koşulları,

2) proses koşulları,

3) geometrik koşullar,

4) topolojik koşullar,

5) ekonomik koşullar.

Genel Değerlendirme

Aşınmaya dirençli metalik, seramik veya kompozit esaslı kaplamalar farklı yöntemler ile parça geometrisine ve sayısına bağlı olarak yarı otomatik veya tam otomatik sistemler ile uygulanabilmektedir. Çalışma koşullarına ve proses maliyetine bağlı olarak performans

özellikleri karşılaştırılmaktadır.

Kullanıcıların kaplama seçimi ve uygulama yöntemi en önemli kriterler arasındadır. Parçanın güvenilirliği ve ömür artışı kaplamanın kalitesine ve uygulama başarısına bağlıdır.

Kaynakça / References

• J.R. Davis, Surface Engineering for Corrosion and Wear Resistance, ASM International 2001.

• C.M. Cotell and J.A. Sprague, Preface, Surface Engineering, Vol 5, ASM Handbook, ASM International, 1994.

• K.G. Budinski, Surface Engineering for Wear Resistance, PrenticeHall, Inc., 1988.

• W. Tillmann, E. Vogli, Selecting Surface-treatment Technologies, Materials Science, 2006.

Genel Değerlendirme

Aşınmaya dirençli metalik, seramik veya kompozit esaslı kaplamalar farklı yöntemler ile parça geometrisine ve sayısına bağlı olarak yarı otomatik veya tam otomatik sistemler ile uygulanabilmektedir. Çalışma koşullarına ve proses maliyetine bağlı olarak performans

özellikleri karşılaştırılmaktadır.

Kullanıcıların kaplama seçimi ve uygulama yöntemi en önemli kriterler arasındadır. Parçanın güvenilirliği ve ömür artışı kaplamanın kalitesine ve uygulama başarısına bağlıdır.

Kaynakça / References

• J.R. Davis, Surface Engineering for Corrosion and Wear Resistance, ASM International 2001.

• C.M. Cotell and J.A. Sprague, Preface, Surface Engineering, Vol 5, ASM Handbook, ASM International, 1994.

• K.G. Budinski, Surface Engineering for Wear Resistance, PrenticeHall, Inc., 1988.

• W. Tillmann, E. Vogli, Selecting Surface-treatment Technologies, Materials Science, 2006.