CAFE Regülasyonları

Woodstock Levhalar

Woodstock Levhalar

Projemiz kapsamında hedef olarak ağırlık azaltmanın yanında parçanın karbon ayak izinin de en düşük seviyeye düşürülmesi hedeflendi.

Bu amaçla mevcut durumda PP (Polipropilen) %20 talk katkılı hammaddeden enjeksiyon prosesi ile üretilen bir parça baz alınarak PP yerine bio bir polimer, talk yerine doğal elyaf ve enjeksiyon işlemi yerine termoform kullanılarak bu parçanın üretilmesi hedeflenmiştir.

Bilindiği üzere, 1 ton PP üretimi sırasında 6 ton CO2 emisyonu oluşmaktadır. Yapılan bu çalışma ile ağırlık azaltmanın yanında PP üretimi sırasında oluşacak CO2 emisyon değerlerini düşürmeyi hedeflemekteyiz.

Projemiz kapsamında hedef olarak ağırlık azaltmanın yanında parçanın karbon ayak izinin de en düşük seviyeye düşürülmesi hedeflendi.

Bu amaçla mevcut durumda PP (Polipropilen) %20 talk katkılı hammaddeden enjeksiyon prosesi ile üretilen bir parça baz alınarak PP yerine bio bir polimer, talk yerine doğal elyaf ve enjeksiyon işlemi yerine termoform kullanılarak bu parçanın üretilmesi hedeflenmiştir.

Bilindiği üzere, 1 ton PP üretimi sırasında 6 ton CO2 emisyonu oluşmaktadır. Yapılan bu çalışma ile ağırlık azaltmanın yanında PP üretimi sırasında oluşacak CO2 emisyon değerlerini düşürmeyi hedeflemekteyiz. Yapılan araştırmalar sonucunda mekanik, ısıl özellikleri ve üretebilirlik açısından parçaya en uygun olan polimerin PLA (Poli laktik asit) olduğu görüldü.

Polilaktik asit (PLA) biyopolimeri yenilenebilir kaynaklar kullanılarak üretildiği için firmaların sürdürülebilirlik politikalarını gerçekleştirmek amaçlı önemli rol oynamaktadır. Çoğunlukla bitkisel kaynaklardan elde edilen şekerin fermantasyonu sonucu üretilen laktik asidin polimerizasyonu ile üretilmektedir.

PLA biyoplastik çeşitleri arasında konvansiyonel plastik hammaddelere fiyat açısından en yakın özellikte olan polimerdir, bu sayede son yıllarda geniş bir kullanım alanı bulmaktadır.

Fakat özellikle kırılganlığı ve düşük darbe mukavemeti sebebiyle ve konvansiyonel plastik işleme makinalarında işlenmesinin daha zor olması gibi etmenlerden dolayı çoğunlukla çeşitli kampaundların ana bileşeni olarak kullanılmaktadırlar. Biobozunur özelliklerinden dolayı ise birçok gıda ambalajı da bu malzemeden üretilmektedir.

Projede plakalar halinde istenilen özellik ve ölçülerde alınan iki adet PLA tabakanın arasına Jüt kumaş ya da UD lifler konularak sandviç bir yapı oluşturulmuş, bu yapı daha sonra ısı ve basınç ile birbirine lamine edilmiştir. Bu çalışma Kocaeli Üniversitesi öğretim üyesi Sayın Doç. Dr. Güralp Özkoç’un gözetiminde yapılmıştır

Yapılan araştırmalar sonucunda mekanik, ısıl özellikleri ve üretebilirlik açısından parçaya en uygun olan polimerin PLA (Poli laktik asit) olduğu görüldü.

Polilaktik asit (PLA) biyopolimeri yenilenebilir kaynaklar kullanılarak üretildiği için firmaların sürdürülebilirlik politikalarını gerçekleştirmek amaçlı önemli rol oynamaktadır. Çoğunlukla bitkisel kaynaklardan elde edilen şekerin fermantasyonu sonucu üretilen laktik asidin polimerizasyonu ile üretilmektedir.

PLA biyoplastik çeşitleri arasında konvansiyonel plastik hammaddelere fiyat açısından en yakın özellikte olan polimerdir, bu sayede son yıllarda geniş bir kullanım alanı bulmaktadır.

Fakat özellikle kırılganlığı ve düşük darbe mukavemeti sebebiyle ve konvansiyonel plastik işleme makinalarında işlenmesinin daha zor olması gibi etmenlerden dolayı çoğunlukla çeşitli kampaundların ana bileşeni olarak kullanılmaktadırlar. Biobozunur özelliklerinden dolayı ise birçok gıda ambalajı da bu malzemeden üretilmektedir.

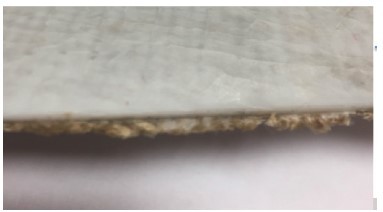

Projede plakalar halinde istenilen özellik ve ölçülerde alınan iki adet PLA tabakanın arasına Jüt kumaş ya da UD lifler konularak sandviç bir yapı oluşturulmuş, bu yapı daha sonra ısı ve basınç ile birbirine lamine edilmiştir. Bu çalışma Kocaeli Üniversitesi öğretim üyesi Sayın Doç. Dr. Güralp Özkoç’un gözetiminde yapılmıştır

Sandviç yapı

PLA+Jüt Tabaka

Üretilen plakalardan numune çubukları alınarak mekanik değerler ölçülmüştür. Bu çalışmada üretilmesi hedeflenen otomobil iç trim parçasının araç üzerine takılabilmesi için gerekli bağlantı kulelerinin parça üzerine kaynak yapılması için tabakanın bir yüzeyindeki PLA kalınlığı daha fazla alınmıştır.

PLA + Jüt Tabaka Kesit Görünümü

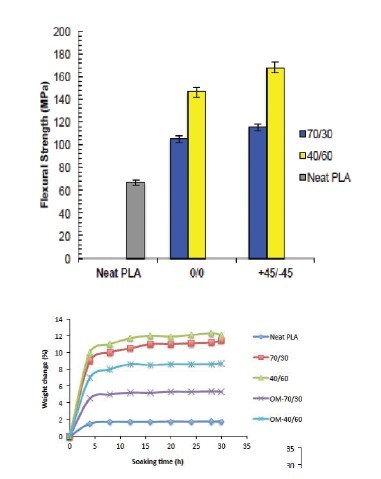

Farklı oranlarda hazırlanan PLA + Jüt kompzit tabalar için çekme, DMA (Dinamik Mekanik Analiz) ve Nem tutma testleri gerçekleştirildi. Yapılan değerlendirmelerde üretilen malzemenin mekanik değerlerinin otomobil şartnamelerine göre oldukça uygun olduğu görüldü.

Fakat malzemenin tabakalı yapısından dolayı detay verme konusunda sıkıntılar ile karşılaşıldı. Ayrıca üretim tekniğinin oldukça zor ve hatlara açı olmasından dolayı otomotiv için özellikle istenilen parçada kullanılamayacağı kanısına ulaşıldı.

Bu aşamada mevcutta farklı bir proje kapsamında üretilen PP + Kenevir keçe yapılarına benzer plakalar üretilmesi konusunda çalışmalar başladı. Başlangıçta PLA’nın mekanik özelliklerinden dolayı zorluklar ile karşılaşılacağı kanı olmasına karşın temin edilen PLA liflerin prosese oldukça uygun olduğu görülmüştür.

Yapılan değerlendirmelerde üretilen malzemenin mekanik değerlerinin otomobil şartnamelerine göre oldukça uygun olduğu görüldü.

Fakat malzemenin tabakalı yapısından dolayı detay verme konusunda sıkıntılar ile karşılaşıldı. Ayrıca üretim tekniğinin oldukça zor ve hatlara açı olmasından dolayı otomotiv için özellikle istenilen parçada kullanılamayacağı kanısına ulaşıldı.

Bu aşamada mevcutta farklı bir proje kapsamında üretilen PP + Kenevir keçe yapılarına benzer plakalar üretilmesi konusunda çalışmalar başladı. Başlangıçta PLA’nın mekanik özelliklerinden dolayı zorluklar ile karşılaşılacağı kanı olmasına karşın temin edilen PLA liflerin prosese oldukça uygun olduğu görülmüştür.

Kenevir Lifleri PLA Lifleri

PLA + Kenevir lifleri keçe üretim prosesinde işlenerek 1600 gr/m² olarak üretilmiştir. Bu keçe yapıları belirli süre ve ısılarda contact ve infrared fırınlarda ısıtılarak pres altında şekillendirilmiştir.

Contact Fırın

Form kalıbı üzerinde ısıtılmış PLA+kenevir Keçe

Şekillendirilmiş ürün

Bu tür malzemelerin şekillendirilmesinde sıcak malzeme, soğuk kalıp kullanılması uygundur. Kalıp içerisine yerleştirilen bir çerçeve vasıtasıyla üretilen ürün uygun bir kumaş ile kaplanabilir. Bu proseste Poliester non- woven bir kumaş kullanılmıştır. Parçanın araç üzerine takılmasını sağlayacak bağlantı noktaları parçanın tasarımında yapılacak değişiklikler ile eklenecektir. Projemiz ana sanayi ortaklı bir TEYDEB projesi olarak da devam ettirildiğinden dolayı keçe formunda yapılan çalışmalar konusunda henüz bilgi verememekteyiz. Genel olarak yapılan çalışmada üretilen parçaların mevcutta kullanılan parçadan daha hafif olduğu ve mekanik değerler olarak istenilen değerlere oldukça yakın olduğu görüldü. Proje başında üretilen sandviç kompozitteki şekillendirme sorunları keçe yapısında görülmemiştir. Ayrıca keçelerde polimer ve doğal lifler birbiri içinde karıştığından dolayı mekanik olarak da bir tutunma görülmüş ve polimerin elyafı ıslatma gerekliliği azalmıştır. Mekanik dayanımlar bu tür yapılarda üretim esnasındaki tasama yönüne göre değişebilir. Sonuç olarak yapılan çalışmada hedeflenen araç hafifletme gerçekleştirilmiş ve bunun yanında karbon ayak izi oldukça düşük bir malzeme üretilmiştir. Parçanın otomobil ana sanayi şartnamelerine uyumu konusunda çalışmalar sürdürülmektedir. Bu çalışmalar mekanik değerler yanında birçok klimatik çevrim ve yol testlerinin yapılmasını kapsamaktadır. Ayrıca mevcut koşullar ve gereklilikler göz önüne alındığında parçanın hammadde maliyetinin mevcut parçadan çok daha fazla olduğu görülmektedir. Fakat yakın zamanda yürürlüğe girecek regülasyonlar ve üretim adetleri göz önene alındığında üretilebilir bir seviyeye geleceği düşünülmektedir. Kadir Çatak

Ar-Ge Kıdemli Uzmanı

Fompak Ambalaj ve Poliüretan San. Tic. A.Ş.

Kadir Çatak

Ar-Ge Kıdemli Uzmanı

Fompak Ambalaj ve Poliüretan San. Tic. A.Ş.