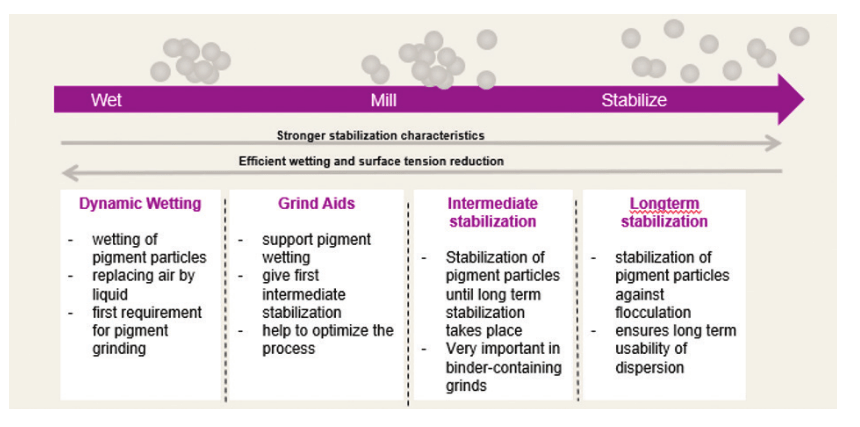

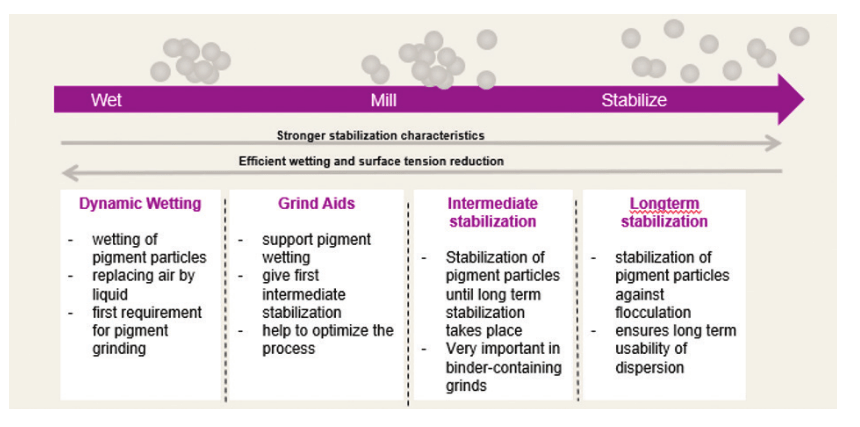

Pigmentli sistemlerin üretimi üzerine dispersiyon sürecinin önemli derecede etkisi vardır. Dispersiyon, 3 ana aşamadan oluşmaktadır: Pigmentlerin ıslatılması, pigment dispersiyonlarına dönüştürülmesi ve uzun süreli stabilizasyonun sağlanması.

Tüm bu süreç, sistemin uzun süreli depolama kararlılığının sağlanması açısından kritik öneme sahiptir. Sistemde reçine, pigment ve solvent gibi farklı girdilerin olması bu süreci daha kompleks hale getirir. Bu da dispersiyonun neden bu denli önemli olduğunu açıklamaktadır.

Islatıcı ve dispersiyon ajanlarının anlaşılması için öncelikle dispersiyon sürecinin temel ilkelerinin bilinmesi gerekmektedir. Dispersiyon ajanları defloküle pigment parçalarını stabilize ederler.

Birincil parçaların bu stabilizasyonunun sağlanması için dispersiyon ajanının onları bir arada tutan Van der Waals ve diğer çekim kuvvetlerini yenmeleri gerekir.

Ticari olarak kullanılan pigmentlerin tamamı aglomerat yapıdadır, yani birbirlerine bağlı halde duran daha büyük partiküller halindedirler. Öğütme süresince kullanılan mekanik enerji ile aglomeratlar fiziksel olarak daha küçük partiküller haline getirilirler.

Bir pigmentin sıvı ortam içerisindeki dispersiyonu aşağıda gösterilen 3 ana süreçten oluşur:

Islatma:

Islatma: İyi bir dispersiyonun ilk basamağı pigmentlerin ıslatılması adımıdır. Bu basamakta, pigment agregat ve aglomeratları içerisindeki tüm hava ve nem, reçine solüsyonu veya kullanılan sıvı taşıyıcı ile yer değiştirir.

Pigment aglomeratları ve birincil partiküllerin başarılı bir şekilde ıslatılabilmeleri için reçinenin veya taşıyıcı sıvının yüzey geriliminin, pigmentin yüzey geriliminden daha düşük olması gerekmektedir. Bu süreç, ıslatıcılar ile sağlanır.

Su bazlı ve solvent bazlı sistemlerde ıslatma sürecinde temel bir farklılık bulunmaktadır. Pigmentlerin ıslatılması süreci, solventlerin sahip olduğu düşük yüzey gerilimi nedeniyle solvent bazlı sistemlerde, su bazlı sistemlere nazaran daha kolaydır.

Butil Asetat : 25 mN/m

Toluen: 28 mN/m

Ksilen: 30 mN/m

White: Spirit: 24 mN/m

Alkid : 30-40 mN/m

Suyun sahip olduğu yüksek yüzey gerilimi sebebiyle, yüzey gerilimini düşürerek pigment ıslanmasının sağlanması amacıyla efektif ıslatıcılar kullanılmasına ihtiyaç duyulur.

Su: 73 mN/m

Dispersion İntermediate: 30-40 mN/m Yüzey gerilimin düşürülmesi, su bazlı sistemlerde disperse edilecek organik pigmentler ve karbon siyahları gibi hidrofobik pigmentler söz konusu olduğunda daha da elzem hale gelir.

Islatma ajanları ıslatma prosesini 3 özgün özellikleri ile sağlarlar:

• “Reçine ortamı”nın yüzey geriliminin düşürülmesi ile pigment partiküllerinin ıslatılması,

• Mikro-köpüklerin azaltılarak, ezme işleminde yoğunluğun artırılması,

• Ezme etkinliğinin iyileştirilmesi.

Ezme İşlemi: Islatma basamağı sonrası pigment kümeleşmesini ve yığılmasını önlemek gerekmektedir. Bu basamak, gerçek pigment öğütme basamağını temsil etmektedir. Bu işlem, genellikle yüksek etkili ezici ekipmanların kullanıldığı, mekanik işlemler ile sağlanır. Mekanik enerji ile aglomeratlar kırılarak daha küçük parçalara bölünürler.

Stabilizasyon: Ezme işleminin tamamlanmasıyla birlikte aglomeratlar, birincil pigment partüküllerine dönüşmüş olurlar. Bu partiküllerin tekrar aglomeratlara dönüşme eğilimleri çok yüksektir. Kararlı hale dönmek (geçmek) için sistem, yüksek enerjiden düşük enerjili haline dönme eğilimindedir.

Bu sebeple pigment dispersiyonları flokülasyon oluşumunun önüne geçilmesi amacıyla kararlı hale döndürülmelidirler. Bu kararlı hale dönme mekanizması 3 farklı prensipten oluşur:

Dispersiyon sürecinin tamamen anlaşılmasıyla birlikte kalan önemli adım, her bir uygulama için mümkün olan en iyi dispersiyon ajanının seçilmesidir.

Dispersiyon ajanlarının en önemli fonksiyonları viskozite düşüşünü sağlamaları, dispersiyon zamanını kısaltmaları, renk ve örtme gücünü artırmaları, çökme ve flokülasyonu önlemeleri ile bağlayıcılar ile uyumluluk sağlamalarıdır. Bunların başarılabilmesi için sisteme uygun dispersiyon ajanları seçilmiş olmalıdır. Bu yüzden bir uygulama için dispersiyon ajanı seçilmeden önce bazı kriterler göz önünde bulundurulmuş olmalıdır:

• Pigment ve dolgu tipi,

• Sistem ve polaritesi,

• Son uygulama.

Aksi halde formül yapan kişiler, bitmiş üründe yüksek rub-out değeri, düşük parlaklık, çökme, faz ayrımı gibi yan etkiler ile karşılaşabilirler.

Zetasperse® 3800, tüm pigment tipleri ile üstün performans göstererek viskozite düşüşüne imkân tanır. Daha düşük miktarlarda bile kullanıldığında pigment stabilizasyonunda başarılı sonuçlar sağlar. Son ürün performansında ve maliyet üzerinde olumlu etkilerde bulunur.

Zetasperse® 3800, yüksek kalite su bazlı formülasyonlar için geliştirilmiş, %40 aktif maddeye sahip, hafif anyonik yapıdaki polimerik dispersiyon ve ıslatıcı katkı malzemesidir. Kuru boya filminin özelliklerine olumsuz etkisi yok denecek kadar azdır. Ayrıca solvent ve zararlı madde içermez.

Zetasperse® 3800’ün yüksek performans gösterdiği başlıca uygulamalar; pigment konsantreleri, taşıt boyaları, endüstriyel boyalar, inşaat boyaları ve ahşap boyalarıdır. Aşağıda pigment konsantreler ile yapılmış farklı uygulamaların sonuçları yer almaktadır.

ZETASPERSE® 3800’ün Diğer Dispersiyon Ajanlarından Öne Çıkan Özellikleri

ZETASPERSE® 3800’ün Diğer Dispersiyon Ajanlarından Öne Çıkan Özellikleri

Sağladıkları birçok olumlu etkinin yanı sıra ıslatıcı ve dispersiyon ajanları köpük tutma eğilimi, kuru film performansını düşürme gibi olumsuz yan etkilere sahip olabilmektedirler.

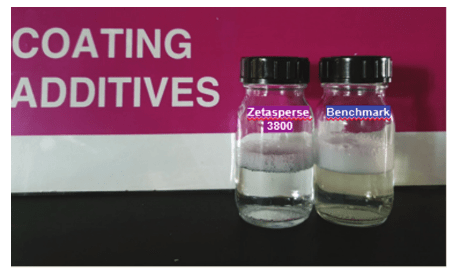

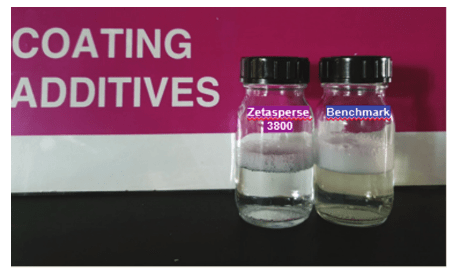

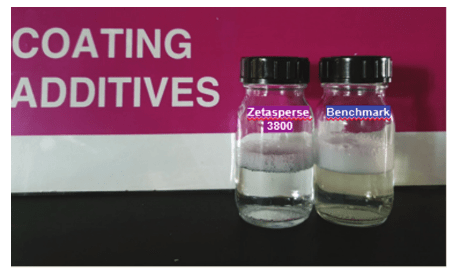

ZETASPERSE® 3800 ezme süresince daha az köpük olu3800, rakip ajana göre daha şumuna sebep olmaktadır. Aşağıdaki resimde görüldüğü gibi ZETASPERSE® az köpük oluşturarak dispersiyon prosesine daha hızlı başlangıca ve daha etkili öğütme işlemine imkan sağlar.

Çalışma süresince ZETASPERSE® 3800 performansı, formülasyon sahiplerine genellikle sorun çıkaran – ve fakat istenilen renge ulaşmak için kullanılmaları gereken- zorlu pigmentler üzerinde denenmiştir.

İlk denenen pigment, boya endüstrisinde en fazla kullanılan titanyumdioksittir. Dispersiyon ajanı ihtiyacının tayini için aynı katkı malzemesi ile farklı dozajlarda konsantreler hazırlanmıştır. Sonuçlar, viskozite düşüşü, renk şiddeti ve uzun dönem stabilizasyon açısından değerlendirilmiştir.

Bu denemede, rakip ürün ile optimum sonuç %3 ilave sonrası elde edilirken Zetasperse® 3800 ile aynı sonuçlar çok daha düşük dozajlarda elde edilmiştir. Aynı miktarda düşük dozaj rakip ürün ile de denendiğinde stabilizasyon eksikliğine bağlı sert çökme ile karşılaşılmıştır.

Benzer bir yaklaşım, diğer bir zorlu pigment olan karbon siyah ile de yürütülmüştür. Optimum performansın elde edilmesinde doğru dozajı kullanmak son derece önemlidir. Bu durumda rakip ürün ile en düşük viskozite ve en iyi stabilizasyon %50 dispersiyon ajanı ilavesi sonrası gözlenmiştir.

Zetasperse® 3800 uygulamasında ise aynı performansa çok daha iyi stabilizasyon ile birlikte %35 ilave ile ulaşılmıştır.

Benzer şekilde renk özellikleri dikkate alındığında da siyah pigmentlerde mavi alt tonun artması ile izlenen dM değerinin, Zetasperse® 3800’ün düşük dozajlarda kullanılması durumunda bile elde edildiği gözlemlenmiştir.Benzer bir yaklaşım, diğer bir zorlu pigment olan karbon siyah ile de yürütülmüştür.

Optimum performansın elde edilmesinde doğru dozajı kullanmak son derece önemlidir. Bu durumda rakip ürün ile en düşük viskozite ve en iyi stabilizasyon %50 dispersiyon ajanı ilavesi sonrası gözlenmiştir.

Zetasperse® 3800 uygulamasında ise aynı performansa çok daha iyi stabilizasyon ile birlikte %35 ilave ile ulaşılmıştır. Benzer şekilde renk özellikleri dikkate alındığında da siyah pigmentlerde mavi alt tonun artması ile izlenen dM değerinin, Zetasperse® 3800’ün düşük dozajlarda kullanılması durumunda bile elde edildiği gözlemlenmiştir.

Zetasperse 3800’ün performansının tayini amacıyla, zor organik pigmentlerden PV 23, PR 48:2, PR 122’de pazardaki diğer rakip dispresiyon ajanları ile kıyaslamalı olarak incelenmiştir. Tüm pigmentlerde aynı rakip ürün ile optimum sonuç alınamadığından her bir pigment için farklı rakip ürün referans olarak alınmıştır.

PV 23 pigmentinde Zetasperse® 3800 karşısına sadece organik pigmentler için geliştirilmiş olan Comp. D rakip ürünü alınmıştır. Viskozite düşüşü açısından her iki ürün de benzer performans sağlamışlardır.

Renk değerleri ve rub-out performansları kıyaslandığında ise en yüksek renk şiddetinin Zetasperse® 3800 ile elde edildiği gözlenmiştir. Ayrıca yüksek uyumluluk özelliği sayesinde, Zetasperse® 3800, içerisinde bilinmeyen bir dispersiyon ajanına sahip baz ile karıştırıldığında bile çok düşük rub-out değeri sağlanmıştır.

PV 23 pigmentinde Zetasperse® 3800 karşısına sadece organik pigmentler için geliştirilmiş olan Comp. D rakip ürünü alınmıştır. Viskozite düşüşü açısından her iki ürün de benzer performans sağlamışlardır.

Renk değerleri ve rub-out performansları kıyaslandığında ise en yüksek renk şiddetinin Zetasperse® 3800 ile elde edildiği gözlenmiştir. Ayrıca yüksek uyumluluk özelliği sayesinde, Zetasperse® 3800, içerisinde bilinmeyen bir dispersiyon ajanına sahip baz ile karıştırıldığında bile çok düşük rub-out değeri sağlanmıştır.

PR 48:2 çalışması için daha önce test edilen rakip dispersiyon ajanları ile jelleşme problemi yaşanması sebebiyle referans olarak Comp. E ürünü seçilmiştir.

Bu çalışmada Zetasperse® 3800 çok iyi viskozite düşüşü ve daha da önemlisi çok iyi renk stabilitesi, düşük rubout değerlerine sahip çok kararlı pigment konsantrelerin hazırlanmasına olanak sağlamıştır.

PR 48:2 çalışması için daha önce test edilen rakip dispersiyon ajanları ile jelleşme problemi yaşanması sebebiyle referans olarak Comp. E ürünü seçilmiştir.

Bu çalışmada Zetasperse® 3800 çok iyi viskozite düşüşü ve daha da önemlisi çok iyi renk stabilitesi, düşük rubout değerlerine sahip çok kararlı pigment konsantrelerin hazırlanmasına olanak sağlamıştır.

Yukarda belirtilen pigmentlerin yanısıra PG 7, PB 15:2, PR 101, PY 42 ve PR 122 pigmentlerinde de performans testleri yapılarak çok iyi viskozite düşüşü, yüksek renk şiddeti, düşük rub-out değeri ve stabilite anlamında benzer pozitif sonuçlar elde edilmiştir.

Özet olarak Zetasperse® 3800, sıra dışı performansa ihtiyaç duyan formülasyon sahipleri için aşağıdaki özellikleri sağlayan çok cazip bir seçenek olarak karşımıza çıkar;

• Tüm pigment pigmentleri için optimum performansı sağlayan universal dispersiyon ajanı,

• Kuru film özelliklerine minimum yan etki (Ör. Korozyon direnci),

• Daha düşük oranda kullanılabilmesiyle, dayanımı yüksek kuru film elde edilmesine olanak sağlaması.

Alptekin Akgümüş

Alptekin Akgümüş

Kıdemli Teknik&Laboratuvar Müdürü

Evonik

Islatma: İyi bir dispersiyonun ilk basamağı pigmentlerin ıslatılması adımıdır. Bu basamakta, pigment agregat ve aglomeratları içerisindeki tüm hava ve nem, reçine solüsyonu veya kullanılan sıvı taşıyıcı ile yer değiştirir.

Pigment aglomeratları ve birincil partiküllerin başarılı bir şekilde ıslatılabilmeleri için reçinenin veya taşıyıcı sıvının yüzey geriliminin, pigmentin yüzey geriliminden daha düşük olması gerekmektedir. Bu süreç, ıslatıcılar ile sağlanır.

Su bazlı ve solvent bazlı sistemlerde ıslatma sürecinde temel bir farklılık bulunmaktadır. Pigmentlerin ıslatılması süreci, solventlerin sahip olduğu düşük yüzey gerilimi nedeniyle solvent bazlı sistemlerde, su bazlı sistemlere nazaran daha kolaydır.

Butil Asetat : 25 mN/m

Toluen: 28 mN/m

Ksilen: 30 mN/m

White: Spirit: 24 mN/m

Alkid : 30-40 mN/m

Suyun sahip olduğu yüksek yüzey gerilimi sebebiyle, yüzey gerilimini düşürerek pigment ıslanmasının sağlanması amacıyla efektif ıslatıcılar kullanılmasına ihtiyaç duyulur.

Su: 73 mN/m

Dispersion İntermediate: 30-40 mN/m Yüzey gerilimin düşürülmesi, su bazlı sistemlerde disperse edilecek organik pigmentler ve karbon siyahları gibi hidrofobik pigmentler söz konusu olduğunda daha da elzem hale gelir.

Islatma: İyi bir dispersiyonun ilk basamağı pigmentlerin ıslatılması adımıdır. Bu basamakta, pigment agregat ve aglomeratları içerisindeki tüm hava ve nem, reçine solüsyonu veya kullanılan sıvı taşıyıcı ile yer değiştirir.

Pigment aglomeratları ve birincil partiküllerin başarılı bir şekilde ıslatılabilmeleri için reçinenin veya taşıyıcı sıvının yüzey geriliminin, pigmentin yüzey geriliminden daha düşük olması gerekmektedir. Bu süreç, ıslatıcılar ile sağlanır.

Su bazlı ve solvent bazlı sistemlerde ıslatma sürecinde temel bir farklılık bulunmaktadır. Pigmentlerin ıslatılması süreci, solventlerin sahip olduğu düşük yüzey gerilimi nedeniyle solvent bazlı sistemlerde, su bazlı sistemlere nazaran daha kolaydır.

Butil Asetat : 25 mN/m

Toluen: 28 mN/m

Ksilen: 30 mN/m

White: Spirit: 24 mN/m

Alkid : 30-40 mN/m

Suyun sahip olduğu yüksek yüzey gerilimi sebebiyle, yüzey gerilimini düşürerek pigment ıslanmasının sağlanması amacıyla efektif ıslatıcılar kullanılmasına ihtiyaç duyulur.

Su: 73 mN/m

Dispersion İntermediate: 30-40 mN/m Yüzey gerilimin düşürülmesi, su bazlı sistemlerde disperse edilecek organik pigmentler ve karbon siyahları gibi hidrofobik pigmentler söz konusu olduğunda daha da elzem hale gelir.

Dispersiyon sürecinin tamamen anlaşılmasıyla birlikte kalan önemli adım, her bir uygulama için mümkün olan en iyi dispersiyon ajanının seçilmesidir.

Dispersiyon ajanlarının en önemli fonksiyonları viskozite düşüşünü sağlamaları, dispersiyon zamanını kısaltmaları, renk ve örtme gücünü artırmaları, çökme ve flokülasyonu önlemeleri ile bağlayıcılar ile uyumluluk sağlamalarıdır. Bunların başarılabilmesi için sisteme uygun dispersiyon ajanları seçilmiş olmalıdır. Bu yüzden bir uygulama için dispersiyon ajanı seçilmeden önce bazı kriterler göz önünde bulundurulmuş olmalıdır:

• Pigment ve dolgu tipi,

• Sistem ve polaritesi,

• Son uygulama.

Dispersiyon sürecinin tamamen anlaşılmasıyla birlikte kalan önemli adım, her bir uygulama için mümkün olan en iyi dispersiyon ajanının seçilmesidir.

Dispersiyon ajanlarının en önemli fonksiyonları viskozite düşüşünü sağlamaları, dispersiyon zamanını kısaltmaları, renk ve örtme gücünü artırmaları, çökme ve flokülasyonu önlemeleri ile bağlayıcılar ile uyumluluk sağlamalarıdır. Bunların başarılabilmesi için sisteme uygun dispersiyon ajanları seçilmiş olmalıdır. Bu yüzden bir uygulama için dispersiyon ajanı seçilmeden önce bazı kriterler göz önünde bulundurulmuş olmalıdır:

• Pigment ve dolgu tipi,

• Sistem ve polaritesi,

• Son uygulama.

ZETASPERSE® 3800’ün Diğer Dispersiyon Ajanlarından Öne Çıkan Özellikleri

ZETASPERSE® 3800’ün Diğer Dispersiyon Ajanlarından Öne Çıkan Özellikleri  Çalışma süresince ZETASPERSE® 3800 performansı, formülasyon sahiplerine genellikle sorun çıkaran – ve fakat istenilen renge ulaşmak için kullanılmaları gereken- zorlu pigmentler üzerinde denenmiştir.

İlk denenen pigment, boya endüstrisinde en fazla kullanılan titanyumdioksittir. Dispersiyon ajanı ihtiyacının tayini için aynı katkı malzemesi ile farklı dozajlarda konsantreler hazırlanmıştır. Sonuçlar, viskozite düşüşü, renk şiddeti ve uzun dönem stabilizasyon açısından değerlendirilmiştir.

Bu denemede, rakip ürün ile optimum sonuç %3 ilave sonrası elde edilirken Zetasperse® 3800 ile aynı sonuçlar çok daha düşük dozajlarda elde edilmiştir. Aynı miktarda düşük dozaj rakip ürün ile de denendiğinde stabilizasyon eksikliğine bağlı sert çökme ile karşılaşılmıştır.

Çalışma süresince ZETASPERSE® 3800 performansı, formülasyon sahiplerine genellikle sorun çıkaran – ve fakat istenilen renge ulaşmak için kullanılmaları gereken- zorlu pigmentler üzerinde denenmiştir.

İlk denenen pigment, boya endüstrisinde en fazla kullanılan titanyumdioksittir. Dispersiyon ajanı ihtiyacının tayini için aynı katkı malzemesi ile farklı dozajlarda konsantreler hazırlanmıştır. Sonuçlar, viskozite düşüşü, renk şiddeti ve uzun dönem stabilizasyon açısından değerlendirilmiştir.

Bu denemede, rakip ürün ile optimum sonuç %3 ilave sonrası elde edilirken Zetasperse® 3800 ile aynı sonuçlar çok daha düşük dozajlarda elde edilmiştir. Aynı miktarda düşük dozaj rakip ürün ile de denendiğinde stabilizasyon eksikliğine bağlı sert çökme ile karşılaşılmıştır.

Benzer bir yaklaşım, diğer bir zorlu pigment olan karbon siyah ile de yürütülmüştür. Optimum performansın elde edilmesinde doğru dozajı kullanmak son derece önemlidir. Bu durumda rakip ürün ile en düşük viskozite ve en iyi stabilizasyon %50 dispersiyon ajanı ilavesi sonrası gözlenmiştir.

Benzer bir yaklaşım, diğer bir zorlu pigment olan karbon siyah ile de yürütülmüştür. Optimum performansın elde edilmesinde doğru dozajı kullanmak son derece önemlidir. Bu durumda rakip ürün ile en düşük viskozite ve en iyi stabilizasyon %50 dispersiyon ajanı ilavesi sonrası gözlenmiştir.

Zetasperse 3800’ün performansının tayini amacıyla, zor organik pigmentlerden PV 23, PR 48:2, PR 122’de pazardaki diğer rakip dispresiyon ajanları ile kıyaslamalı olarak incelenmiştir. Tüm pigmentlerde aynı rakip ürün ile optimum sonuç alınamadığından her bir pigment için farklı rakip ürün referans olarak alınmıştır.

PV 23 pigmentinde Zetasperse® 3800 karşısına sadece organik pigmentler için geliştirilmiş olan Comp. D rakip ürünü alınmıştır. Viskozite düşüşü açısından her iki ürün de benzer performans sağlamışlardır.

Renk değerleri ve rub-out performansları kıyaslandığında ise en yüksek renk şiddetinin Zetasperse® 3800 ile elde edildiği gözlenmiştir. Ayrıca yüksek uyumluluk özelliği sayesinde, Zetasperse® 3800, içerisinde bilinmeyen bir dispersiyon ajanına sahip baz ile karıştırıldığında bile çok düşük rub-out değeri sağlanmıştır.

Zetasperse 3800’ün performansının tayini amacıyla, zor organik pigmentlerden PV 23, PR 48:2, PR 122’de pazardaki diğer rakip dispresiyon ajanları ile kıyaslamalı olarak incelenmiştir. Tüm pigmentlerde aynı rakip ürün ile optimum sonuç alınamadığından her bir pigment için farklı rakip ürün referans olarak alınmıştır.

PV 23 pigmentinde Zetasperse® 3800 karşısına sadece organik pigmentler için geliştirilmiş olan Comp. D rakip ürünü alınmıştır. Viskozite düşüşü açısından her iki ürün de benzer performans sağlamışlardır.

Renk değerleri ve rub-out performansları kıyaslandığında ise en yüksek renk şiddetinin Zetasperse® 3800 ile elde edildiği gözlenmiştir. Ayrıca yüksek uyumluluk özelliği sayesinde, Zetasperse® 3800, içerisinde bilinmeyen bir dispersiyon ajanına sahip baz ile karıştırıldığında bile çok düşük rub-out değeri sağlanmıştır.

PV 23 pigmentinde Zetasperse® 3800 karşısına sadece organik pigmentler için geliştirilmiş olan Comp. D rakip ürünü alınmıştır. Viskozite düşüşü açısından her iki ürün de benzer performans sağlamışlardır.

Renk değerleri ve rub-out performansları kıyaslandığında ise en yüksek renk şiddetinin Zetasperse® 3800 ile elde edildiği gözlenmiştir. Ayrıca yüksek uyumluluk özelliği sayesinde, Zetasperse® 3800, içerisinde bilinmeyen bir dispersiyon ajanına sahip baz ile karıştırıldığında bile çok düşük rub-out değeri sağlanmıştır.

PV 23 pigmentinde Zetasperse® 3800 karşısına sadece organik pigmentler için geliştirilmiş olan Comp. D rakip ürünü alınmıştır. Viskozite düşüşü açısından her iki ürün de benzer performans sağlamışlardır.

Renk değerleri ve rub-out performansları kıyaslandığında ise en yüksek renk şiddetinin Zetasperse® 3800 ile elde edildiği gözlenmiştir. Ayrıca yüksek uyumluluk özelliği sayesinde, Zetasperse® 3800, içerisinde bilinmeyen bir dispersiyon ajanına sahip baz ile karıştırıldığında bile çok düşük rub-out değeri sağlanmıştır.

PR 48:2 çalışması için daha önce test edilen rakip dispersiyon ajanları ile jelleşme problemi yaşanması sebebiyle referans olarak Comp. E ürünü seçilmiştir.

Bu çalışmada Zetasperse® 3800 çok iyi viskozite düşüşü ve daha da önemlisi çok iyi renk stabilitesi, düşük rubout değerlerine sahip çok kararlı pigment konsantrelerin hazırlanmasına olanak sağlamıştır.

PR 48:2 çalışması için daha önce test edilen rakip dispersiyon ajanları ile jelleşme problemi yaşanması sebebiyle referans olarak Comp. E ürünü seçilmiştir.

Bu çalışmada Zetasperse® 3800 çok iyi viskozite düşüşü ve daha da önemlisi çok iyi renk stabilitesi, düşük rubout değerlerine sahip çok kararlı pigment konsantrelerin hazırlanmasına olanak sağlamıştır.

Yukarda belirtilen pigmentlerin yanısıra PG 7, PB 15:2, PR 101, PY 42 ve PR 122 pigmentlerinde de performans testleri yapılarak çok iyi viskozite düşüşü, yüksek renk şiddeti, düşük rub-out değeri ve stabilite anlamında benzer pozitif sonuçlar elde edilmiştir.

Yukarda belirtilen pigmentlerin yanısıra PG 7, PB 15:2, PR 101, PY 42 ve PR 122 pigmentlerinde de performans testleri yapılarak çok iyi viskozite düşüşü, yüksek renk şiddeti, düşük rub-out değeri ve stabilite anlamında benzer pozitif sonuçlar elde edilmiştir.

Alptekin Akgümüş

Kıdemli Teknik&Laboratuvar Müdürü

Evonik

Alptekin Akgümüş

Kıdemli Teknik&Laboratuvar Müdürü

Evonik