Yazı Dizisi

Bölüm 1

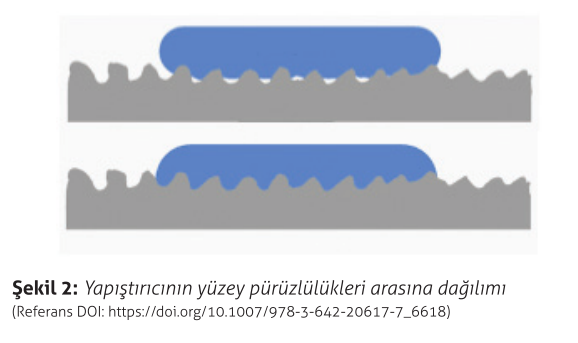

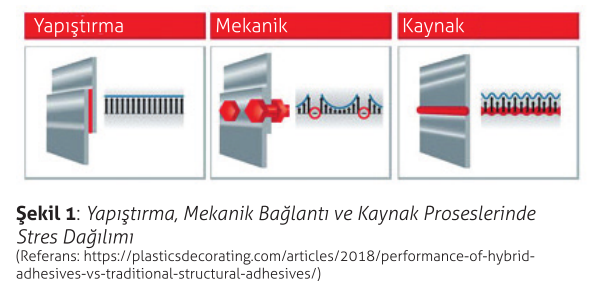

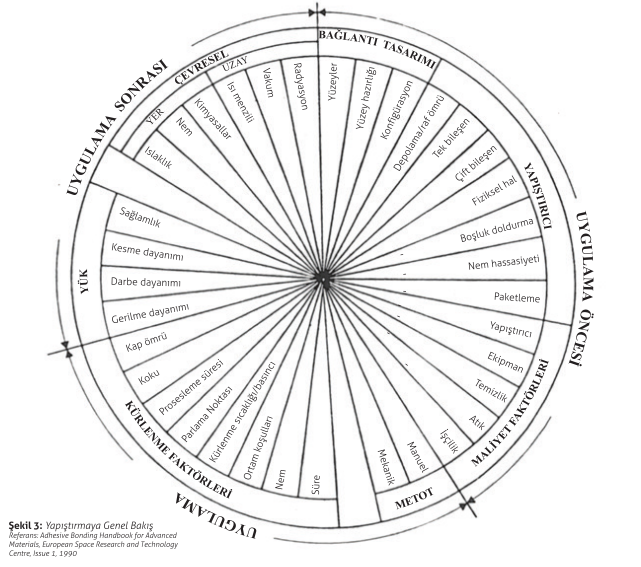

Birleştirme teknolojilerinden birisi olan yapıştırma prosesleri; havacılık, otomotiv, uzay, denizcilik, demiryolu, tıp gibi sektörlerde uzun yıllardır aktif olarak kullanılmaktadır. Birleştirme metotları tasarım gereği kompleks olabilmektedir. Hata izleme metotlarından tahribatsız yöntemlerin kesin sonuç vermediği ve uygulama esnası ve sonrasında %100 kontrole tabi olması nedeniyle özel standartlarla koruma altına alınmıştır. Yapıştırma prosesleri ISO 9001 standardının “Özel Prosesler” tanımında yer almaktadır.

Temel olarak yapıştırma kavramı adhezyon ve kohezyon kuvvetleri ile iki yüzeyi metalik olmayan bir ilke ile bir arada tutma ve yüzeyler arası dengenin sağlanması prensibine dayanmaktadır. Görevleri aşağıdaki gibi gruplanabilir:

- Yük aktarımı,

- Isı, ses ve titreşim yalıtımı,

- Korozyona karşı koruma,

- Işık geçirgenliği,

- Birleşim noktalarında sızdırmazlık,

- Elektriksel gereksinimler,

- Diğer birleştirme teknikleriyle uyum (hibrit teknolojiler),

- Estetik

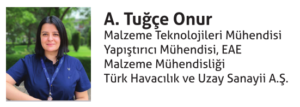

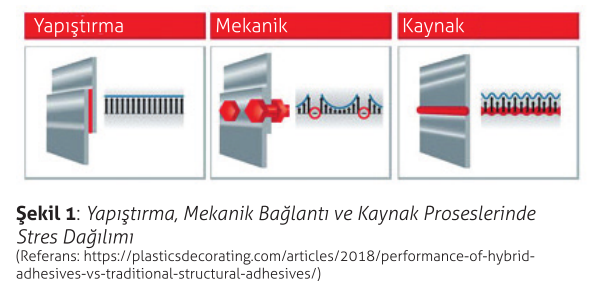

Bir birleştirme metodu olarak yapıştırma;

- Yükü bir parçadan diğerine aktarmanın düzenli şekilde dağıtılmış bir yolunu sağlar.

- Mekanik bağlantı elemanı kullanılan, delikli yapıların neden olduğu gerilim konsantrasyonlarını ortadan kaldırır.

- Yük aktarımını bağlantı bölgesine daha eşit ve düzenli bir biçimde yayılımını sağlar.

Bununla birlikte, kaynak teknolojisinde olduğu gibi parçaların erimesine ve kaynaşmasına güvenmek yerine, yapıştırma prosesinde iki parçayı birbirine birleştirmek için ek bir malzeme gereksinimi vardır. Kaynak teknolojisinde görünen bazı malzeme kısıtlamalarını yapıştırma ile ortadan kaldırmak mümkündür, ancak yapıştırma ile de bazı zorluklar ortaya çıkar. Tasarıma dahil edilen yapıştırıcının, birleştirme fonksiyonu ile eklendiği parçalara yakından bakılırsa yük aktarımı için farklı mekanizmaların devreye girdiğini görebiliriz.

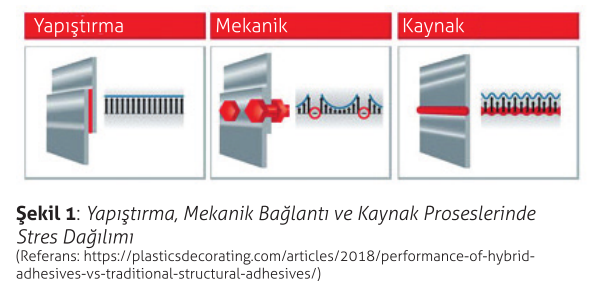

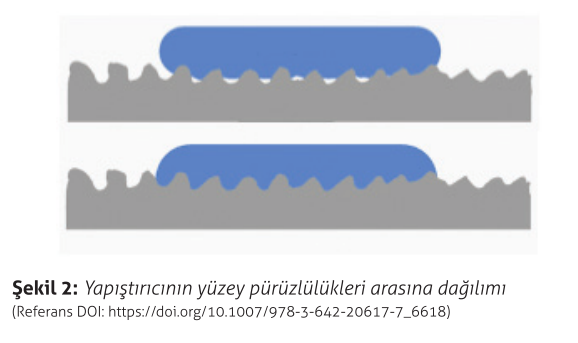

Öncelikle yapıştırıcı malzeme, yüzeyler arasında kimyasal bağlar yardımıyla bir birleştirici görevi görür. Bağın mukavemeti; yapıştırma prosesine ve yapıştırıcının yüzeyler ile uyumuna bağlıdır. İkincil olarak, yapıştırıcı malzeme mikroskobik olarak pürüzlü yüzeylerin girinti ve yarıklarına doğru viskoziteye bağlı bir akış gösterir. Yapıştırıcı bu yüzey pürüzlülüğünden destek alarak, mekanik olarak birbirine kenetlenir ve bu yolla düşük bir miktar yük aktarımına izin verir.

Ön İşlemler

Yapışma prosesinde meydana gelebilecek başarısızlığı ve bağlantıdaki potansiyel riskleri anlamak için yapıştırma prosesindeki temel adımları anlamak önemlidir. Birleştirilecek yüzeyler açısından bakıldığında, ilk kritik adım parçalara uygun yüzey hazırlığını yapmaktır.

Bu sistem aşağıdaki adımları içerir: - Kumlama gibi aşındırıcı malzemeler kullanarak yüzeyin pürüzlülüğünü arttırmak, - Herhangi bir yağlayıcı veya yabancı maddeyi gidermek için endüstriyel solventler kullanarak yüzeyin temizlenmesi ve, - Parçanın yüzeyini aktive etmek için kimyasal bir işlem kullanarak, yüzeyi yapıştırıcı malzeme ile kimyasal bağlar oluşturmaya daha yatkın hale getirmek.

Yapıştırma

Bir sonraki adım, yapıştırıcının birleştirilecek parçalara uygulanmasıdır. Yapıştırıcılar film, macun gibi formlarda yüzeylere uygulanabilir. Yapıştırıcı uygulandıktan sonra parçalar bir araya getirilir ve bir tür kıskaç veya fikstürle geçici olarak yerinde tutulabilir. Bu, işlem yapıştırıcı tamamen kürlenene ve yüzeylerle gerekli kimyasal bağlantılar sağlanana kadar kadar yük taşıyamayacağı için önemli bir adımdır 1.

Kürlenme Monomer ya da prepolimer sistemlerinin, çeşitli performans ilerletici katkılarla birlikte polimerin son mukavemetine erişecek şekilde kimyasal reaksiyona girmesine kürlenme adı verilir. Bu işlemi hızlandırmak için özellikle uçak üretim tesislerinde yapıştırıcının kimyasal reaksiyonunu gerçekleştirmek amacıyla ısı ve basınç uygulamak yaygındır. Yapıştırılarak birleştirilen parçaları ve aslında film yapıştırıcılar ile yapısal parça olarak üretilen kompozit malzemeleri kürlendirmek için otoklav denilen yüksek basınç çevrimleri ile çalışan fırınlar sıklıkla kullanılmaktadır.

Yapıştırma proseslerindeki basamaklardan en kritik olanı olan yüzey hazırlığı, kimyasal bağ kalitesinin sağlanması için kritik önem taşımaktadır. Yapıştırılacak yüzeyin kirlilikleri ve yetersiz aktivasyonu, çok düşük bir yapışma mukavemeti ortaya koyarak özellikle yapısal parçalar için kabul edilemez hatalara yol açmaktadır.

İş Sağlığı ve Güvenlik

Başvurulan yüzey ön hazırlık proseslerinde, çalışanların veya çevrenin sağlığı için toksik kimyasallar kullanılabilmektedir. Tehlikeli işlemlerin kısıtlanması, kapalı sistemler ile yönetilmesi, eşdeğer etki ve performansa sahip kimyasalların arayışı ile sürekli iyileştirme ve çevre dostu seçenekler araştırılmalıdır.

Tekrarlanabilirlik

Bir başka büyük zorluk, yapıştırma proseslerinde kalitenin tekrarlanabilirliğidir. Günlük hayatta görülebilecek en net örneği arkası yapışkanlı kağıt notlarıdır. Bir yüzeye birkaç yapışkan not yapıştırıldığında, zamanla bu notlardan birinin veya birkaçının düşebileceği öngörülmektedir. Yüzeydeki farklı ölçekteki kirliliklerin veya el kuvveti ile uygulanan basınç farklılığı gibi değişkenlerin notların düşmesi konusunda başarısızlığa yol açtığını tahmin etmek kolaydır, ancak hangi notun önce düşeceğini ve ne zaman düşeceğini tahmin etmek son derece zordur.

[caption id="attachment_126329" align="aligncenter" width="494"]

Şekil 4

Şekil 4:Yapışkanlı Not Kağıtları (Referans: https://tr.wikipedia.org/wiki/Post-it#/media/Dosya:Wall_with_post-its.jpg)[/caption]

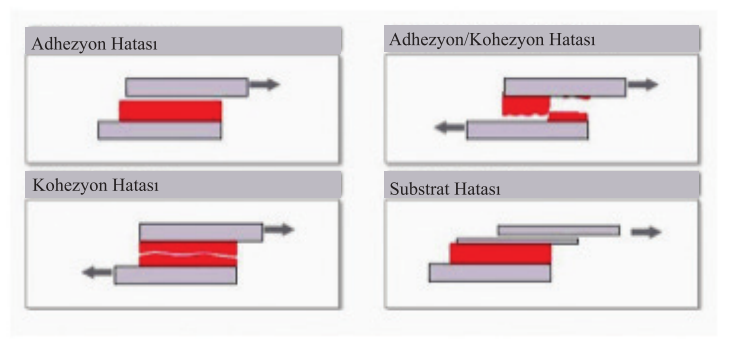

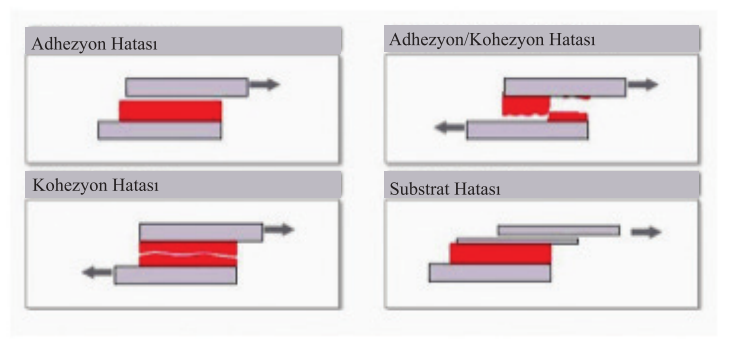

Hata Tipleri: Yapıştırma teknolojisi ile birleştirilmiş bir bağlantı için üç ana başarısızlık kategorisi tanımlamak mümkündür.

1) Eğer etkiyen yük, birleştirilecek olan malzemelerden birinin mukavemetini aşarsa, malzeme hatası olarak tanımlanan parçalanma gözlenir. Mekanik olarak sabitlenmiş bağlantılarda olduğu gibi, bu, bir bağlantının, birleştirdiği yapıların mukavemet potansiyeline ulaşmak için yeterince iyi tasarlandığı anlamına geldiğinden, istenen bir hata tipidir.

2) Malzeme içindeki moleküller, kohezyon kuvveti olarak tanımlanan bir kuvvetle bir arada tutulur. Sisteme etkiyen yük, yapıştırıcının gücünü aşarsa, kırılma yapıştırıcı malzemede gözlenir. Bu hata tipi kohezyon hatası olarak adlandırılır.

3) Yapıştırıcı malzemeyi birleştirilecek parçaya yapıştıran kimyasal bağların üstesinden gelinmesi halinde, yapıştırıcı malzeme ve yüzeyler arasındaki arayüz boyunca yapışma hatası meydana gelebilir. Adhezyon hatası yapıştırma işlemi sırasında oluşan kimyasal bağların kalitesi ile sınırlıdır. Bu hata tipi, tasarlandığı proses ne olursa olsun kabul edilebilir değildir ve meydana gelmesi halinde yapıştırma işleminin kendisinde ciddi sorunlar olduğunun bir işaretidir.

[caption id="attachment_126330" align="aligncenter" width="729"]

Şekil 5

Şekil 5: Hata Tipleri (Referans: https://tombrowninc.com/blog/understanding-adhesive-failures/)[/caption]

Hataların ne zaman ve hangi etkiler sonucunda meydana gelebileceğini tam olarak tahmin edememek, güvenlik açısından kritik yapılar için yapıştırıcıların dokümantasyon ve sertifikasyon süreçlerini zorlaştırır. Bu nedenle yapıştırma, oldukça yüksek verimli bir yapısal bağlantı ile sonuçlanabilen kimyasal bir işlem olmakla beraber ön işlem ve proses değişkenlerine karşı hassastır. Bilim insanları tarafından, yapıştırıcı bağlantılarının verimliliğinden pratikte çok daha fazla yararlanmak istense de, proses varyasyonlarıyla ilgili zorluklar, bu teknolojinin birincil yapısal bağlantılar için yaygın olarak kullanılmasını zorlaştırmaktadır.

Yapıştırıcılar, kimyasal kürlenme, fiziksel hal değiştirme ve katılaşma prosesi gerektirmeyen basınçla uygulanan sistemler şeklinde gruplanır. Bu tanım reaksiyon yoluyla kimyasal bağ oluşturan grup için geçerlidir.

Referanslar

1) Composite Materials Handbook, CMH-17

2) Handbook of Adhesives and Surface Preparations, Ebnesajjad, S.

Öncelikle yapıştırıcı malzeme, yüzeyler arasında kimyasal bağlar yardımıyla bir birleştirici görevi görür. Bağın mukavemeti; yapıştırma prosesine ve yapıştırıcının yüzeyler ile uyumuna bağlıdır. İkincil olarak, yapıştırıcı malzeme mikroskobik olarak pürüzlü yüzeylerin girinti ve yarıklarına doğru viskoziteye bağlı bir akış gösterir. Yapıştırıcı bu yüzey pürüzlülüğünden destek alarak, mekanik olarak birbirine kenetlenir ve bu yolla düşük bir miktar yük aktarımına izin verir.

Öncelikle yapıştırıcı malzeme, yüzeyler arasında kimyasal bağlar yardımıyla bir birleştirici görevi görür. Bağın mukavemeti; yapıştırma prosesine ve yapıştırıcının yüzeyler ile uyumuna bağlıdır. İkincil olarak, yapıştırıcı malzeme mikroskobik olarak pürüzlü yüzeylerin girinti ve yarıklarına doğru viskoziteye bağlı bir akış gösterir. Yapıştırıcı bu yüzey pürüzlülüğünden destek alarak, mekanik olarak birbirine kenetlenir ve bu yolla düşük bir miktar yük aktarımına izin verir.

Şekil 4:Yapışkanlı Not Kağıtları (Referans: https://tr.wikipedia.org/wiki/Post-it#/media/Dosya:Wall_with_post-its.jpg)[/caption]

Hata Tipleri: Yapıştırma teknolojisi ile birleştirilmiş bir bağlantı için üç ana başarısızlık kategorisi tanımlamak mümkündür.

1) Eğer etkiyen yük, birleştirilecek olan malzemelerden birinin mukavemetini aşarsa, malzeme hatası olarak tanımlanan parçalanma gözlenir. Mekanik olarak sabitlenmiş bağlantılarda olduğu gibi, bu, bir bağlantının, birleştirdiği yapıların mukavemet potansiyeline ulaşmak için yeterince iyi tasarlandığı anlamına geldiğinden, istenen bir hata tipidir.

2) Malzeme içindeki moleküller, kohezyon kuvveti olarak tanımlanan bir kuvvetle bir arada tutulur. Sisteme etkiyen yük, yapıştırıcının gücünü aşarsa, kırılma yapıştırıcı malzemede gözlenir. Bu hata tipi kohezyon hatası olarak adlandırılır.

3) Yapıştırıcı malzemeyi birleştirilecek parçaya yapıştıran kimyasal bağların üstesinden gelinmesi halinde, yapıştırıcı malzeme ve yüzeyler arasındaki arayüz boyunca yapışma hatası meydana gelebilir. Adhezyon hatası yapıştırma işlemi sırasında oluşan kimyasal bağların kalitesi ile sınırlıdır. Bu hata tipi, tasarlandığı proses ne olursa olsun kabul edilebilir değildir ve meydana gelmesi halinde yapıştırma işleminin kendisinde ciddi sorunlar olduğunun bir işaretidir.

[caption id="attachment_126330" align="aligncenter" width="729"]

Şekil 4:Yapışkanlı Not Kağıtları (Referans: https://tr.wikipedia.org/wiki/Post-it#/media/Dosya:Wall_with_post-its.jpg)[/caption]

Hata Tipleri: Yapıştırma teknolojisi ile birleştirilmiş bir bağlantı için üç ana başarısızlık kategorisi tanımlamak mümkündür.

1) Eğer etkiyen yük, birleştirilecek olan malzemelerden birinin mukavemetini aşarsa, malzeme hatası olarak tanımlanan parçalanma gözlenir. Mekanik olarak sabitlenmiş bağlantılarda olduğu gibi, bu, bir bağlantının, birleştirdiği yapıların mukavemet potansiyeline ulaşmak için yeterince iyi tasarlandığı anlamına geldiğinden, istenen bir hata tipidir.

2) Malzeme içindeki moleküller, kohezyon kuvveti olarak tanımlanan bir kuvvetle bir arada tutulur. Sisteme etkiyen yük, yapıştırıcının gücünü aşarsa, kırılma yapıştırıcı malzemede gözlenir. Bu hata tipi kohezyon hatası olarak adlandırılır.

3) Yapıştırıcı malzemeyi birleştirilecek parçaya yapıştıran kimyasal bağların üstesinden gelinmesi halinde, yapıştırıcı malzeme ve yüzeyler arasındaki arayüz boyunca yapışma hatası meydana gelebilir. Adhezyon hatası yapıştırma işlemi sırasında oluşan kimyasal bağların kalitesi ile sınırlıdır. Bu hata tipi, tasarlandığı proses ne olursa olsun kabul edilebilir değildir ve meydana gelmesi halinde yapıştırma işleminin kendisinde ciddi sorunlar olduğunun bir işaretidir.

[caption id="attachment_126330" align="aligncenter" width="729"] Şekil 5: Hata Tipleri (Referans: https://tombrowninc.com/blog/understanding-adhesive-failures/)[/caption]

Hataların ne zaman ve hangi etkiler sonucunda meydana gelebileceğini tam olarak tahmin edememek, güvenlik açısından kritik yapılar için yapıştırıcıların dokümantasyon ve sertifikasyon süreçlerini zorlaştırır. Bu nedenle yapıştırma, oldukça yüksek verimli bir yapısal bağlantı ile sonuçlanabilen kimyasal bir işlem olmakla beraber ön işlem ve proses değişkenlerine karşı hassastır. Bilim insanları tarafından, yapıştırıcı bağlantılarının verimliliğinden pratikte çok daha fazla yararlanmak istense de, proses varyasyonlarıyla ilgili zorluklar, bu teknolojinin birincil yapısal bağlantılar için yaygın olarak kullanılmasını zorlaştırmaktadır.

Yapıştırıcılar, kimyasal kürlenme, fiziksel hal değiştirme ve katılaşma prosesi gerektirmeyen basınçla uygulanan sistemler şeklinde gruplanır. Bu tanım reaksiyon yoluyla kimyasal bağ oluşturan grup için geçerlidir.

Şekil 5: Hata Tipleri (Referans: https://tombrowninc.com/blog/understanding-adhesive-failures/)[/caption]

Hataların ne zaman ve hangi etkiler sonucunda meydana gelebileceğini tam olarak tahmin edememek, güvenlik açısından kritik yapılar için yapıştırıcıların dokümantasyon ve sertifikasyon süreçlerini zorlaştırır. Bu nedenle yapıştırma, oldukça yüksek verimli bir yapısal bağlantı ile sonuçlanabilen kimyasal bir işlem olmakla beraber ön işlem ve proses değişkenlerine karşı hassastır. Bilim insanları tarafından, yapıştırıcı bağlantılarının verimliliğinden pratikte çok daha fazla yararlanmak istense de, proses varyasyonlarıyla ilgili zorluklar, bu teknolojinin birincil yapısal bağlantılar için yaygın olarak kullanılmasını zorlaştırmaktadır.

Yapıştırıcılar, kimyasal kürlenme, fiziksel hal değiştirme ve katılaşma prosesi gerektirmeyen basınçla uygulanan sistemler şeklinde gruplanır. Bu tanım reaksiyon yoluyla kimyasal bağ oluşturan grup için geçerlidir.