Yapı Sektöründe Kullanılan Selüloz Eterler ve Test Metotları

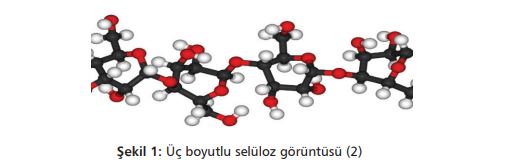

Selüloz, kaynağını ağaç ve bitkilerden alan çevre dostu doğal bir polimerdir ve genelde ağaç, pamuk ya da lifli bitkilerden elde edilir. Dünyada selüloz ve türevlerinin elde edildiği ağaçlar ve bitkiler her geçen gün azalmaktadır. Bu durumun önüne geçmek için pamuklu atıklardan ve yenilenebilir bitkilerden selüloz elde edilmesi ile ilgili çalışmalar son dönemde bilim insanlarının öncelikleri arasında yer almıştır. (1)

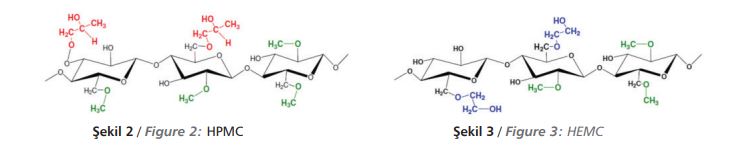

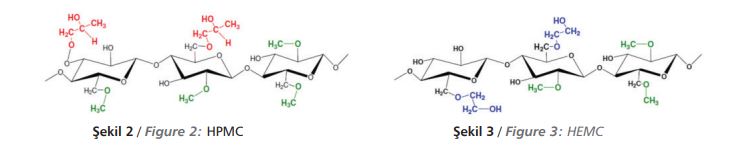

Temizlik malzemeleri, ilaç, kozmetik gibi farklı uygulama alanları bulan selüloz, eterifikasyon işlemiyle metil selüloz (MC), hidroksietilselüloz (HEC), hidroksietilmetilselüloz (HEMC), hidroksipropilmetilselüloz (HPMC) gibi farklı şekillerde sentezlenerek, yapı ve boya sektöründe çok önemli bir rol almaktadır.

Boya ve kaplama endüstrisinde kullanılan selüloz eterler, viskozite kararlılığını ve boyaların çözünürlüğünü iyileştirmek için kullanılmakta olup inşaat ve yapı endüstrisinde bağlayıcılık, su tutma ve çalışabilirlik süresini artırmak amacıyla kullanılmaktadır.

Ayrıca tekstilde bağlayıcı, yapıştırıcılarda kalınlaştırma ve su tutma özelliğiyle seramikte etkili girdilerden biridir. Sisteme uygun selüloz eter seçimi için; viskozite, nem içeriği, kül miktarı, çalışma süresi (open time), kayma, çekme ve yayılma parametreleri değerlendirilir.

Bu çalışmada Reaksiyon Kimya Ar-Ge laboratuvarının da desteği ile temsilcisi olduğu selüloz türevi üreticilerinden MIZUDA’nın yapı-inşaat sektörüne hizmet eden ürünleri baz alınarak bu metotların bazıları incelenmiştir.

Viskozite Değeri

Brookfield metoduna göre ölçüm yapan viskozimetre ile 20o C’de ve ürünün %2’lik çözeltisi hazırlanarak ölçülür. ASTM D2364 (3) standardına göre yapılan ölçüm sonucunda elde edilen değer mPa.s cinsinden belirlenir. Selüloz ürün gruplarının kullanım alanlarını ve kalitesini belirleyen en önemli parametrelerden biri viskozitedir.

Selüloz eterler artan viskozite ile birlikte karışım suyunu tutar ve harca da su tutma özelliği kazandırdığından alt katmanın karışım suyunu emmesini engeller. Su kaybı olmayınca hidratasyon devam eder ve harç dayanım kaybı yaşamaz. (4)

Nem Miktarı

Test edilecek selüloz eter içeriğindeki nem miktarı ASTM D2364-15 (2021) (3) standardına göre, 105 dereceye ayarlanan nem tayin cihazı içerisine 1 gr konularak

ölçülür.

%Nem=100-nem tayin cihazındaki değer hesabı ile %nem miktarı belirlenir. Nem değerinin artması selüloz eterin sistemdeki su tutma özelliğinin azalmasına sebep olur.

Kül Miktarı

Test edilecek selüloz eter içeriğindeki kül miktarı ASTM D3516-89(2019)e1 (3) standardına göre, kroze içerisinde yüksek sıcaklıklarda yakılarak inorganik madde içeriği ölçülür.

M2: Son tartım

M1: Kroze darası

% Kül miktarı = ((M2-M1) / numune miktarı)*100 hesabı ile % kül miktarı belirlenir.

Yüksek kül içeriği selüloz eterin sistem içerisindeki performansını düşürür.

Yayılma Testi

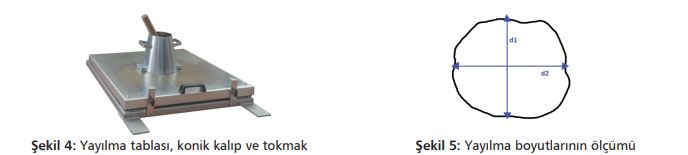

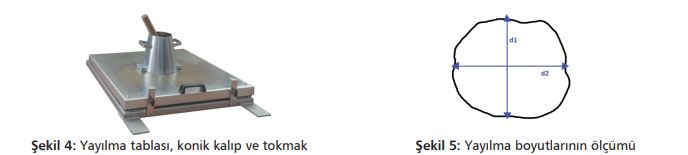

TS EN 13395-1 standardına göre (4); yayılma tablası, düz ve sabit bir zemine yerleştirilir. Temas blokları, tabla ve kalıp temizlenir ve deneyden hemen önce nemli bir bezle serbest su kalmayacak şekilde silinir. Kalıp üst plakanın merkezine yerleştirilir ve dolum süresince tabandan malzeme kaçışını önlemek amacıyla ayak parçalarına basılarak bulunduğu konuma sabitlenir.

Taze beton kalıba iki eşit tabaka halinde kepçe kullanılarak doldurulur, doldurma esnasında her tabaka sıkıştırma çubuğu ile 10 defa hafifçe tokmaklanarak sıkıştırılır. Kalıp üst seviyesinden taşan fazla beton sıyrılır ve konik kalıbın taban kenarları boyunca tablanın boşta kalan kısmı silinerek temizlenir.

Üst yüzeyinin sıyrılmasından 30 saniye sonra, kalıp el tutamaklarından tutularak düşey olarak 3-6 saniye içinde yavaşça kaldırılır. Tablanın ön tarafında bulunan uç levhasına basılarak yayılma tablası sabitlenir ve üst plaka, durdurma parçasına kadar yavaşça kaldırılır. Plaka, alt durdurucular üzerine serbestçe düşürülür ve bu işlem toplam 15 düşürme yaptırılacak şekilde tekrarlanır.

Her kaldırıp düşürme işlemi 2-5 saniye arasında tamamlanmalıdır. Düşürme işlemleri tamamlandıktan sonra üst plakaya yayılan beton tabakasının en büyük boyutları, plaka kenarlarına paralel iki doğrultuda kumpas ile d1 ve d2 olarak ölçülür. İki doğrultuda alınan ölçüm sonuçları en yakın 1 mm’ye yuvarlatılarak kaydedilir ve aynı sürede yapılan iki deney sonucunun ortalaması alınır.

Kıvam değeri, bu ortalama sonuç değerine eşittir. İki numuneden elde edilen değerin ortalama yayılma değerinden sapması %10’dan fazla ise, iki numune daha alınıp deney tekrarlanmalıdır.

Kayma Testi

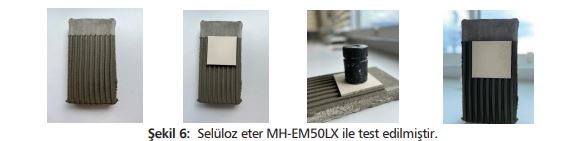

Toz ürünler (Kum + Çimento + Selüloz eter) karıştırıldıktan sonra su eklenir ve beton mikserinde 280 prm’de 1 dakika karıştırılır. EN 1323 Standart beton taşın üst kısmına kayma mesafesinin ölçümünün net olması için düz bant yapıştırılır. Taş nemli bir bez ile

ıslatılarak mikserde homojen karıştırılan harç taşın üzerine dökülür ve bant yavaşça çekilir.

Düz olması sağlanan hizaya karo taş yavaşça bırakılır ve 2 kg ağırlık 30 saniye boyunca bu karonun üzerinde bekletilir. Üst kısımda kalan boşluk (harçsız kısım) kumpas yardımı ile ölçülüp ilk ölçüm olarak kaydedilir. Standart taş yavaşça kaldırılarak 15 dakika boyunca dik

konumda bekletilir ve 15. dakika sonunda yatırılıp beton taş başlangıcından karo taşa kadar olan kısım kumpas ile tekrar ölçülür, bu değer ikinci ölçüm olarak kaydedilir.

Kayma mesafesi son ölçüm ile ilk ölçüm arasındaki fark olarak sonuçlandırılır. Burada karo taşın düşey konumdaki harç üzerinden kayma mesafesi 0,17 mm olarak ölçülmüştür. Kayma mesafesinin hiç olmaması / minimum olması üretici ve uygulayıcı için tercih sebebidir. Bu nedenle kayma direncinin yüksek olması beklenir.

Open Time Testi

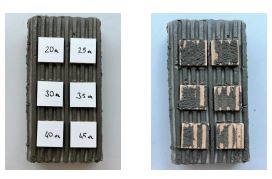

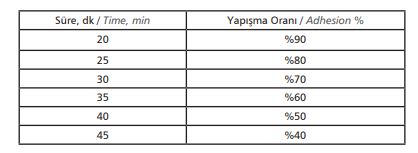

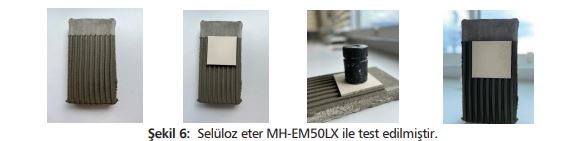

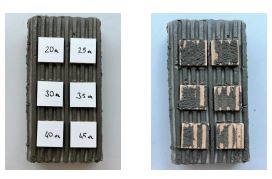

Toz ürünler (Kum+ Çimento + Selüloz eter) karışıtırıldıktan sonra su eklenir ve beton mikserinde 280 prm’de 1 dakika karıştırılır. EN 1323 Standart beton taş nemli bir bez ile ıslatılır, mikserden alınan karışım bu taş üzerine dökülerek mala ile çekim alınır. Taşa çekilen harç 20 dakika boyunca bekletilir. 20. dakikada 1 seramik karo harç üzerine yavaşça konulur ve üzerine 1 kg ağırlık bırakılır.

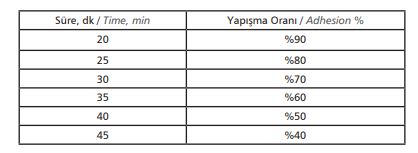

Ağırlık karo üzerinde 30 saniye bekletilir. 5’er dakika aralıklarla 6 seramik karo aynı yöntem ile harç üzerine yapıştırılır. 45. dakikada 6. seramik karo da yapıştırıldıktan sonra ilk yapıştırılan karo yavaşça spatül ile kaldırılır. Yine 5’er dakika aralıklar ile tüm seramikler kaldırılır. Yüzey görünümleri incelenir ve open time testi bu gözlemler doğrultusunda sonuçlandırılır. Harcın döküm süresi itibariyle son karo 65. dakikada kaldırılmıştır. Open time, kabuklaşma süresinin fazla olması uygulayıcıya kolay çalışma imkânı sağlar ve bu süre selüloz eter seçiminde çok önemli bir parametredir.

[caption id="attachment_142705" align="aligncenter" width="272"]

Şekil 7: Selüloz eter MH-EM50LX ile test edilmiştir.

[/caption]

[caption id="attachment_142706" align="aligncenter" width="418"] Tablo 1: MH-EM50LX için Open Time

Tablo 1: MH-EM50LX için Open Time

ölçüm sonuçları[/caption]

Seramik yapıştırıcılar, sıvalar, tamir harçları, tesviye şapları ve boyalar gibi, birçok ürünün üretiminde kullanılan selüloz eterler parçacık boyutlarının küçük olması sebebiyle sistem içerisinde kolayca homojen dağılırken, harcın viskozitesini arttırarak malzemenin uygulanan yüzeyden kaymasını / akmasını engeller.

Suyu bünyesinde tutma özelliği ile, toz karışım harç haline getirildiğinde ürünün kurumasını geciktirerek kullanım süresini uzatır. Aynı zamanda bu özelliği ile harcın uygulandığı yüzeye daha kolay yayılmasına ve daha iyi tutunmasına yardımcı olurlar. Tüm çalışmalar değerlendirildiğinde Reaksiyon Kimya-Mizuda selüloz grubu standart selüloz eterlerin yapı sektöründeki birçok farklı uygulama alanı için katma değeri olan ürünlerin hazırlanmasını desteklediği gözlenmektedir.

MH serisi selüloz grupları saf ve modifiye edilmiş ürün çeşitliliği ile sektörün beklentilerini karşılamaya yönelik değerli çözüm olanakları sunmaktadır. MIZUDA marka HPMC ve HEMC ürünlerinin teknik bilgilerini web sitemizden görüntüleyebilir, satış yöneticilerimiz ile iletişime geçebilirsiniz.

Referanslar

1. http://jes.ksu.edu.tr/tr/download/article-file/267726, 2. https://tr.wikipedia.org/wiki/Sel%C3%BCloz,3. https://www.astm.org/catalogsearch/result/?q=cellulose, 4.https://www.cimsa.com.tr/ca/docs/71DDECEE521E470BA4ADA95A091840/75DBD3617E9D4378B8A 17A2A4AE6AB5F.pdf

Sevtap Karasu

Satış Yöneticisi

Reaksiyon Kimya

Temizlik malzemeleri, ilaç, kozmetik gibi farklı uygulama alanları bulan selüloz, eterifikasyon işlemiyle metil selüloz (MC), hidroksietilselüloz (HEC), hidroksietilmetilselüloz (HEMC), hidroksipropilmetilselüloz (HPMC) gibi farklı şekillerde sentezlenerek, yapı ve boya sektöründe çok önemli bir rol almaktadır.

Temizlik malzemeleri, ilaç, kozmetik gibi farklı uygulama alanları bulan selüloz, eterifikasyon işlemiyle metil selüloz (MC), hidroksietilselüloz (HEC), hidroksietilmetilselüloz (HEMC), hidroksipropilmetilselüloz (HPMC) gibi farklı şekillerde sentezlenerek, yapı ve boya sektöründe çok önemli bir rol almaktadır.

Boya ve kaplama endüstrisinde kullanılan selüloz eterler, viskozite kararlılığını ve boyaların çözünürlüğünü iyileştirmek için kullanılmakta olup inşaat ve yapı endüstrisinde bağlayıcılık, su tutma ve çalışabilirlik süresini artırmak amacıyla kullanılmaktadır.

Ayrıca tekstilde bağlayıcı, yapıştırıcılarda kalınlaştırma ve su tutma özelliğiyle seramikte etkili girdilerden biridir. Sisteme uygun selüloz eter seçimi için; viskozite, nem içeriği, kül miktarı, çalışma süresi (open time), kayma, çekme ve yayılma parametreleri değerlendirilir.

Bu çalışmada Reaksiyon Kimya Ar-Ge laboratuvarının da desteği ile temsilcisi olduğu selüloz türevi üreticilerinden MIZUDA’nın yapı-inşaat sektörüne hizmet eden ürünleri baz alınarak bu metotların bazıları incelenmiştir.

Boya ve kaplama endüstrisinde kullanılan selüloz eterler, viskozite kararlılığını ve boyaların çözünürlüğünü iyileştirmek için kullanılmakta olup inşaat ve yapı endüstrisinde bağlayıcılık, su tutma ve çalışabilirlik süresini artırmak amacıyla kullanılmaktadır.

Ayrıca tekstilde bağlayıcı, yapıştırıcılarda kalınlaştırma ve su tutma özelliğiyle seramikte etkili girdilerden biridir. Sisteme uygun selüloz eter seçimi için; viskozite, nem içeriği, kül miktarı, çalışma süresi (open time), kayma, çekme ve yayılma parametreleri değerlendirilir.

Bu çalışmada Reaksiyon Kimya Ar-Ge laboratuvarının da desteği ile temsilcisi olduğu selüloz türevi üreticilerinden MIZUDA’nın yapı-inşaat sektörüne hizmet eden ürünleri baz alınarak bu metotların bazıları incelenmiştir.

Kıvam değeri, bu ortalama sonuç değerine eşittir. İki numuneden elde edilen değerin ortalama yayılma değerinden sapması %10’dan fazla ise, iki numune daha alınıp deney tekrarlanmalıdır.

Kıvam değeri, bu ortalama sonuç değerine eşittir. İki numuneden elde edilen değerin ortalama yayılma değerinden sapması %10’dan fazla ise, iki numune daha alınıp deney tekrarlanmalıdır.

Kayma mesafesi son ölçüm ile ilk ölçüm arasındaki fark olarak sonuçlandırılır. Burada karo taşın düşey konumdaki harç üzerinden kayma mesafesi 0,17 mm olarak ölçülmüştür. Kayma mesafesinin hiç olmaması / minimum olması üretici ve uygulayıcı için tercih sebebidir. Bu nedenle kayma direncinin yüksek olması beklenir.

Kayma mesafesi son ölçüm ile ilk ölçüm arasındaki fark olarak sonuçlandırılır. Burada karo taşın düşey konumdaki harç üzerinden kayma mesafesi 0,17 mm olarak ölçülmüştür. Kayma mesafesinin hiç olmaması / minimum olması üretici ve uygulayıcı için tercih sebebidir. Bu nedenle kayma direncinin yüksek olması beklenir.

Şekil 7: Selüloz eter MH-EM50LX ile test edilmiştir.

Şekil 7: Selüloz eter MH-EM50LX ile test edilmiştir.

Tablo 1: MH-EM50LX için Open Time

Tablo 1: MH-EM50LX için Open Time