Ambalaj içerisine konulan ürünü koruyan, en temiz, en güvenilir koşullarda,istenen teknik özelliklerde tüketicisine ulaşmasını sağlayan, taşınmasını ve depolanmasını kolaylaştıran değerli bir malzemedir.

Ambalaj, ürünü ıslanma, çarpma, deforme olma, zedelenme gibi fiziksel etkilerden korur.Ürünlerin kolay şekilde muhafaza edilmesini, depolanmasını ve en uygun şekil ve ekonomik şekilde ulaşmasını sağlar.

Ambalaj üzerinde belirtilebilen ağırlık, fiyat, ürünün içeriği, üretici firma bilgisi, son tüketim tarihi,kullanım talimatı gibi bilgiler hem üreticiye, hem tüketiciye bilgi akışı, seçim ve kullanım kolaylığı sağlamaktadır. Diğer bir ifade ile ambalaj ürünün tüm özelliklerini tüketiciye bildirebilir, adeta ürünün aynası gibi düşünülebilir.

Gelişmiş ülkelerde ambalajlı ürün tercihi ve tüketimi çok daha yüksektir. Özellikle aile yapılarındaki değişim ve yalnız yaşamayı tercih eden insan sayısının artması, hızlı yaşama ayak uydurmak adına pratik çözümlere gidilmesi gibi etkenler sebebi ile tüketilen ürünler porsiyon bazlı tercih edilmektedir.Özetlemek gerekirse ambalajlar;

• Ürünü korur,

• Ürünün deforme olmasını engeller,

• Ürünün bozulmasını engeller,

• Bilgi verir,

• Hijyen sağlar,

• Masrafları azaltır ve ekonomi sağlar.

Korumak/muhafaza etmek, taşımak, içermek, bilgi vermek ve satmak ambalajların temel foksiyonları arasında sayılabilir. Ambalajlar kullanım alanlarına göre sınıflandırılabilir.

Birincil Ambalaj (Satış Ambalajı): Son tüketiciye satılırken ürünü çevreleyen ambalajdır (örneğin: Kapak, Etiket).

İkincil Ambalaj: Satılacak ürünleri derlemek gruplamak amacıyla kullanılan ambalajdır (örneğin: Shrink film, Oluklu mukavva kutu).

Üçüncül Ambalaj: Nakliye sırasında oluşabilecek fiziki hasarları engellemek için birincil yada ikincil ambalajların kolayca taşınmasını sağlamak amacıyla kullanılmaktadır.(örneğin: Oluklu mukavva).

Ambalajlar ürün gruplarına ve kullanım yapılarına göre çeşitlilik gösterebilmektedir. Ambalaj çeşitleri aşağıda görülebilir:

1. Kağıt-Karton

2. Plastik Grubu

• PET (Polietilen tereftalat)

• PE (Polietilen)

• PVC (Polivinil klorür)

• PP (Polipropilen)

• PS (Polistiren)

• BOPP (Çift taranlı oryante polipropilen)

3. Metal

• Çelik

• Alüminyum

4. Kompozit

Kompozit (İçecek Kartonu)

Kompozit (Kağıt Ağırlıklı)

Kompozit (Metal Ağırlıklı)

Kompozit (Plastik Ağırlıklı)

5. Cam

6. Ahşap

Modern yaşamdaki her faaliyet alanında plastiklerden faydalanmaktayız. Günlük yaşamımızda kullandığımız ambalajdan, otomobil iç ve dış parçalarına, tekstil ve spor malzemelerine, sağlık ekipmanlarına, mobilya, oyuncak, telefon parçalarına, boya, kablo ve izolasyon araçlarına ve aklımıza gelen pek çok üründe plastiğin kullanıldığını görmekteyiz.

İşte bu plastikler, ürün özelliklerinde farklılık oluşturabilmek amacıyla katkı maddesi olarak bilinen kompleks bir malzeme harmanıyla karıştırılarak hazırlanır.

Katkılar olmaksızın plastik çalışmaz ama katkı maddeleri ile birlikte daha güvenli, daha temiz, daha sert ve daha renkli hale getirilebilirler. Katkı maddelerinin elbette ek maliyeti vardır ancak üretim maliyetlerini düşürerek ve ürünleri daha uzun süre kullanmamızı sağlayarak, tasarruf etmemize ve dünyanın değerli hammadde rezervlerini korumamıza yardımcı olmaktadırlar.

Düşünüldüğünde, günümüz dünyası, temel polimerleri yararlı plastiklere dönüştüren katkılar olmaksızın, çok daha az güvenli, çok daha pahalı ve çok az çeşitlilikte olurdu.

PET (Polietilen Tereftalat) Ambalajlar

Termoplastik bir malzemedir ve poliester grubundandır.Isı ile proses sırasında semi-kristalin (opak ve beyaz) ve amorf (şeffaf) bir yapı oluşturur. Hafif bir malzemedir.Özellikle iyi bir gaz ve nem bariyeri olarak kullanılır.Darbeye dayanıklıdır.

Kalınlığına bağlı olarak yarı sert ve sert olabilir. PET şişeler özellikle meşrubatlarda bariyer özelliklerinin mükemmel olması sebebiyle sıklıkla kullanır. Bitkisel yağ, su, meyve suyu, gazlı içeçek şişeleri, salata yada gıda kapları PET kullanılarak üretilmektedir.

Bunun yanı sıra ince film olarak olarak üretilip, alüminyum, polietilen vb. filmler ile lamine edilerek gıda, evcil hayvan maması vb. ambalajlarda kullanılır. Geri dönüştürülebilmesi önemli kullanım avantajlarından bir tanesidir.

PVC (Polivinil Klorür) Ambalajlar

PVC, esnek ve sert olmak üzere iki şekilde uygulanır.Çamaşır suyu, sıvı deterjan, sıvı motor yağı, şampuan, saç kremi, bitkisel yağ, ketçap, mayonez, hazır sos şişeleri, bunun yanı sıra yumuşak oyuncaklar, elektriksel yalıtımlar, inşaat çatı malzemeleri PVC’den üretilmektedir.

PVC’nin katı halde işlenmesi oldukça zor olması sebebiyle özellikle katkı maddeleri kullanılarak istenilen esneklikte plastikleştirilmiş malzeme haline getirilerek kullanılır. Esnek hale gelmesi ve kolaylıkla işlenebilmesi ile kullanımı yaygınlaşmıştır.

PP (Polipropilen) Ambalajlar

Kimyasal maddelere, ısıya ve aşırı yorulmaya dayanıklı bir maddedir. Orta sertliğe ve parlaklığa sahip plastiklerdir Margarin tüpleri, ketçap şişeleri, çubuk, başlıklar, cips ve bisküvi için poşetler, mikrodalga yiyecek tepsileri, ilaç şişeleri, yoğurt kapları, sandalyeler, bavullar, halı yapma, halat ve bazı kaplar ile kapaklar polipropilen plastiklerden yapılmaktadır. Ambalaj yapımında kullanılan plastiklerin en düşük yoğunluklu olanıdır.

PS (Polistiren) Ambalajlar

Rijit (sert) ve köpük yapısında kullanılır. Endüstriyel olarak çok yönlü kullanıma uygundurlar. Polistrien yapısı itibariyle oldukça sert, parlak ve kırılgan bir plastiktir. Kullanım alanları, yumurta kartonları, fast-food ambalaj kutuları, kahve kapları (bardakları), yoğurt kapları, köpek maması kapları, su bardakları, video, ses kasetleridir.

PE (Polietilen) Ambalajlar Genel anlamda en çok kullanılan plastik türüdür. Güncel hayatımızda evlerimize giren şampuan, deterjan, çöp poşetleri polietilen yapıdadır.

HDPE (Yüksek Yoğunluklu Polietilen): Polimer yapısı sebebiyle sağlam bir malzemedir. Şeffaf bir malzeme olmayıp temel olarak süt rengi bir opaklığa sahiptir. Bu sebeple şeffaflığın önemli olmadığı ürünlerde daha çok tercih edilmektedir.

Ekonomik bir malzemedir, kolay şekillendirilebilir. Ayrıca kırılmaya dayanıklı olması sebebiyle tercih edilen bir malzemedir. Kovalar, çamaşır şuyu kutuları, şampuanlar, atık torbaları, süt kutuları vb. HDPE kullanılarak üretilmektedir.

LPDE (Düşük Yoğunluklu Polietilen): Esnek yapıya sahiptir. Endüstriyel olarak film şeklinde kullanımı yaygındır. Tek kat ya da birden fazla kat olacak şekilde lamine edilmiş halde de kullanımı mevcuttur. Kullanım alanları: esnek ambalajlardır. (deterjan, gıda, hijyen).

PC (Polikarbonat) Ambalajlar

İşlenmesi kolay bir malzemedir. Özellikle çok dayanıklı bir malzemedir hatta kurşun geçirmez cam yapımında da kullanılmaktadır. Işık geçirgenliği yüksek olup, şeffaf bir malzemedir. Halk dilinde polikarbon olarak bilinir ve evlerimizde damacana su şişesi olarak oldukça yaygın şekilde kullanılmaktadır.

Bunun yanı sıra darbelere dayanımı yüksek olması sebebiyle otobüs durakları şeffaf panelleri,koruyucu panel olarak kullanımı mevcuttur.

Farklı katkı maddelerinin özellikle gıda, ilaç ve tıbbi plastik uygulamaları Tablo 1’de görülebilir.

Ambalajlarda Kullanılan Katkı Maddeleri

1. Plastikleştiriciler (Plastifiyanlar),

2. Pekiştirici ve Dayanım Artırıcılar,

3. Renklendiriciler,

4. Yağlayıcılar (Lubrikantlar),

5. Antistatikler,

6. Stabilizatörler,

6.1. UV Stabilizatörleri

6.2. Isı Stabilizatörleri

7. Antioksidantlar,

8. Köpürtücüler,

9. Yanma Dayanımını Artırıcılar,

10. Floresant ve Beyazlatıcılar,

11. Biyostabilleştiriciler,

12. Kristalliği Düzenleyiciler,

13. Sis Önleyici Ajanlar (Anti Fogging Agents).

1.Plastikleştiriciler (Plastifiyanlar)

Plastik işleme karışımlarına eklenen ve son ürün olan plastik eşyanın fiziksel ve mekanik özelliklerini değiştiren kimyasal maddeler plastikleştiriciler olarak bilinmektedir.

Plastikleştiriciler polimerleri jelleştiren, plastiklerin ergime viskozitesi, camsı geçiş sıcaklığı ve elastik modülünü düşürerek proses edilebilirliğini geliştiren, esneklik ve elastiklik sağlayan katkı maddeleridir. Polimerlerin kimyasal yapısında herhangi bir değişiklik oluşturmazlar.

Isı ve basınçla biçimlendirmede plastiğin akışını ve işlenebilirliğini kolaylaştıran, kırılganlığını azaltan, esnekliğini artıran dolgu maddeleri olan plastikleştiriciler plastik ile uyumlu olmalı, çok iyi karışabilmeli ve yapı içinde kalabilmelidir.

Gelişmiş plastikleştiriciler %5’ten daha az kullanılabilmektedir. Plastikleştiricilerin %80’i PVC‘de kullanılmaktadır.

Yaygın Kullanılan Plastikleştiriciler

Dioktil ftalat (DOP), dibutil ftalat (DBP), diizooktil ftalat (DIOP) en iyiler arasında yer alır ve birincil plastikleştiriciler olarak bilinirler. Trikrezil fosfat hem iyi bir plastikleştiricidir hem de yanma direncini artırır.

Dioktil adipat (DOA) dioktil sebakat gibi adipat, oleat ve sebakatlar ikincil plastikleştiriciler olarak bilinir ve daha çok vinil plastiklerde düşük sıcaklıkta esnekliği artırırlar.

Epoksi plastikleştiriciler doymamış bitkisel yağlar ve yağ asitlerinin hidrojen peroksit ile ısıtılmasıyla elde edilirler. Doğal kaynaklı yağ asit esterleri, hidrokarbon ve türevleri ikincil plastikleştiriciler olarak kullanılırlar.

2.Pekiştirici ve Dayanım Artırıcılar

2.Pekiştirici ve Dayanım Artırıcılar

Bu katkı maddeleri plastiklerin mekanik, elektriksel ve ısısal özelliklerini etkiler, boyut kararlılığını sağlar, bazı hallerde de maliyetin düşürülmesine yardımcı olurlar.

• Asbest Lifi, Cam lifi, Seramik Lifi ve Mika Parçacıkları:mekanik dayanımı artırırlar, boyut kararlığı sağlarlar özellikle hassas ölçülerin eldesi ve uzun süre çalışacak plastik ürünlerin yapımında kullanılırlar. Ayrıca ısıl iletkenliği düşürürler.

• Kalsiyum ve Baryum Karbonatlar, Talk, Kaolen vb.:Ürün maliyetini düşüren katkı maddeleri aşırı oranda kullanılmadıkça mekanik dayanımı özellikle aşınma dayanımını artırır ve ısı iletkenliğini düşürür.

• Metal ve Grafit Tozları: Özel amaçlar için kullanılacak plastiğe ilave edildiklerinde belirli oranda iletkenlik verirler örneğin; statik elektriğin istenmediği yer döşemeleri malzemeleri gibi.

3.Renklendiriciler

Renklendiriciler en önemli polimer dolgu maddelerinden biridir. Sıcaklık, ısı, nem ve kimyasal ortam gibi koşullarda plastiğin renginin solmaması için kullanılmaktadır.

Plastik malzemenin görünümüne estetik etki renklenme ile sağlanır. Plastik reçinenin yapısına ve kullanma amacına göre değişik renklendiriciler kullanılır. Plastik renklendiriciler aşağıdaki özelliklere sahip olmalıdır:

• Ürün içinde çok iyi dağılmalı, homojen görünüm vermeli ve ürünü etkili bir şekilde boyayabilmelidir,

• Plastik malzeme ile uyumlu olmalıdır, plastiğin özelliğini bozmamalı,

• Biçimlendirme süresince bozulmamalıdır,

• Gün ışığına (UV ışığına) dayanmalıdır,

• Yıkanabilmeli yani yıkama ile boya çıkmamalı, zehirsiz olmalıdır.

Temel olarak renklendiriciler boyalar ve pigmentler olmak üzere iki grupta incelenmektedir. Boyalar ısıl stabilite açısından zayıftırlar ve solma eğilimlidirler. Boyalar, pigmentlere göre daha fazla şeffaflık sağlayabilirler. Boyalar, organik kaynaklı azo ve anilin sınıfı kimyasal maddelerdir.

Boyaların kırılma indisi, plastiğin kırılma indisine yakın olmalıdır. Pigmentler ise yapıları gereği ışığı dağıtmaya yetecek tanecik büyüklüğünde tam olarak çözülmeyen parçacıklardır. Pigmentler organik ve inorganik yapıda olabilirler.

Organik pigmentler pahalı olmalarına karşın çok daha doygun renk alınmasını sağlarlar ve ayrıca plastikler içerisinde inorganik pigmentlere göre daha iyi dağılım gösterirler. İnorganik pigmentler ise büyük parçacıklıdır ve daha yoğun kullanılması gerekmektedir.

Renklendirici kullanım oranları renklendirici özelliği ve plastik türüne bağlı olsa da genellikle sıvı renklendiriciler %0,5-1,0 toz halindeki renklendiriciler ise %0,1- 0,25 oranında plastik karışımına ilave edilirler.

• Beyaz renk için; titan dioksit, baryum sülfat, çinko oksit,

• Gümüş rengi için; ince alüminyum tozu,

• Sarı renk için; titan sarısı, krom sarısı, kadmiyum sarısı,

• Mavi renk için; krom yeşili,

• Kırmızı renk için; kadmiyum kırmızısı, demir 2 oksit,

• Siyah renk için; karbon siyahı,

• Parıltılı görünüm elde etmek için; mika, kurşun karbonat kullanılır.

4.Yağlayıcılar (Lubrikantlar)

Yağlayıcılar veya kaydırıcılar, işlenmesi sırasında makinede karışımın akışını kolaylaştırır ve nihai ürünün kalıptan kolay çıkarılmasını sağlar.Diğer bir ifadeyle, polimerik maddelerin katı ve ergimiş haldeki akışkanlıklarını kolaylaştıran ve ergimiş polimerin makinelerin değişik yerlerine yapışmasını önleyerek, plastiklerin işlenmesini kolaylaştıran katkı maddelerdir.

Yağlayıcılar, genellikle %0,1-3,0 oranında plastiğe eklenirler, daha fazla ilave edilmeleri durumunda hem karışım ısı etkisiyle bozunabilir hem de nihai ürünün mekanik özelliklerinde azalma gözlenir. İç ve dış yağlayıcılar olarak 2’ye ayrılırlar:

İç yağlayıcılar: Örneğin, metalik sabunlar, poliglikoller ve sentetik vakslar vb. İç yağlayıcılar plastik karışımının viskozitesini azaltırlar.

Dış yağlayıcılar: Örneğin, baryum, kalsiyum vb. gibi dış kaydırıcılar plastik karışımı ile sonsuz vida arasındaki sürtünmeyi azaltırlar.

5.Antistatikler

5.Antistatikler

İletken özelliğe sahip birçok katkı maddesinin ilave edilmesi ile plastiklerin elektriksel özellikleri değişir. Plastiklerin işlenmesi veya kullanımları sırasında, dielektrik özellikleri nedeniyle statik elektrik birikimi olur.

Biriken bu elektrik elektriksel şok, yanma veya patlamaya ve malzeme üzerinde toz, kir vb. yabancı maddelerin birikmesine neden olur. Antistatik katkı maddeleri; toplanan elektriksel yükün bırakılmasını sağlar, elektrostatik yüklenmeyi önleyen nem çekici ve tercihen iyonize olan bileşiklerdir.

İki türlü kullanımı bulunmaktadır. Birincisi direkt olarak granül içerisine ilave etme ya da yüzeysel olarak püskürtme. Granül içerisine katılan en bilinen antistatikler gliserin esterleri ve etoksilatlanmış tersiyer aminlerdir.

Yüzey uygulamaları ise su ya da alkol içerisine ilave edilen yağ asitlerinin kuaterner amonyum tuzları ve etoksilatlanmış gliserin esterleri ile yapılmaktadır.

Karışıma ilave edilen antistatik maddenin plastik ile uyumlu, kalıplamaya işlemine ve ısıya dayanıklı olması gerekmektedir. Antistatik maddeler; doğrudan doğruya granül içine ilave etme ya da yüzeysel püskürtme işlemi ile uygulanır. Genelde plastiğin cinsine ve antistatik maddenin özelliklerine göre %0,1-2 oranında ilave edilirler.

6.Stabilizatörler

6.Stabilizatörler

Plastik maddelerin yapısını korumak ve istenen mekanik özellikleri sağlamak amacı ile katılan katkılardır. Plastik malzeme, ısısal işlem ile şekillendirilirken plastiğin molekül yapısında değişikliğe neden olabilir.

Molekül değişikliği; plastiğin bağ yapısında değişikliğe sebep olabildiği gibi plastiğin bozulmasına da sebep olabilir ve bu malzemenin mekanik özelliklerinde değişim oluşabilir. Plastiklerin ısı ve UV‘ye karşı korunması adına stabilizatörler kullanılmalıdır. Stabilizatörler ikiye ayrılır:

• UV Stabilizatörleri

• Isı Stabilizatörleri

6.1.UV Stabilizatörleri

UV stabilizatörleri (metal deaktivatörler) ya da ultraviyole ışın dengeleyiciler; UV (güneş ışığı) etkisiyle zamanla plastiğin solması, görünümünün bozulmasını ve yapısal dayanım zayıflığını önlemek ya da azaltmak için ilave edilirler. Malzeme yapısını etkileyerek çekme dayanımının düşmesine neden olurlar.

Polimer bağları 0,01-0,4 mikron dalga boyunda tahrip olmaya başlarlar. Bu nedenle özellikle en önemli UV kaynağı olan güneşin etkisinden korunmak için plastiklerin içerisine UV stabilizatörler eklenmektedir.

UV stabilizatörleri, ürünün kimyasal değişimine neden olabilecek enerjiyi, ısıya dönüştürecek şekilde soğurur ve bu enerjinin dağılmasını sağlar ve nihai parça kısa dalgalı UV ışınlarına dayanıklı hale gelir. UV stabilizatörlerinin renksiz ve zehirli olmamasına dikkat edilmelidir

İlave edildiği plastiğin çeşidine bağlı olarak %0,5-2,0 oranında kullanılırlar. Bilinen UV stabilizatörleri; aril esterler, benzofenon, benzotriazold, tetrametilpiperidin, benzoik asit esterleri verilebilir.

6.2.Isı Stabilizatörleri

Plastik malzemenin ısı ile bozunarak özellik değişimine uğramasının engellenmesi veya yavaşlatılması için kullanılan katkı maddeleridir.Gerek imalat gerekse depolama sırasında plastiğin bozulmasını önlemek ve kullanım süresini uzatmak amacı ile karışıma ilave edilirler.Isıl işleme tabi tutulan ve ısı vasıtasıyla şekillendirilen polimerik malzemelerin molekül yapısının korunması, çıkan ürünün fiziksel ve mekanik özelliklerinin korunabilmesi için plastiklere ilave edilen katkılardır.

Plastiklerin özellikle işlenmeleri sırasında sıcaklığında etkisiyle molekül yapılarında değişme olabileceği için buna bağlı üretilen plastiğin kullanım ömrünü kısalabilir.

Isı stabilizatörlerinin plastiğe ilavesi ile kalıcı bir stabilite sağlanır ve bozulmalar önlenebilmektedir. Plastiklerde stabilite, plastiğin üretilmesi, işlenmesi ve kullanımı açısından önemli bir faktördür.

Isı stabilizatörü olarak kullanılan maddeler; inorganik metal tuzları, organik asit tuzları (metalik sabunlar), metal kompleksleri, organik kalay bileşikleri, fenoller, epoksi bileşikler, çeşitli organik bileşiklerdir.

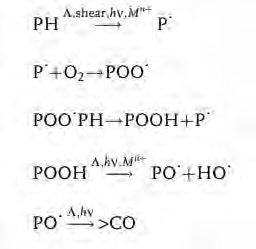

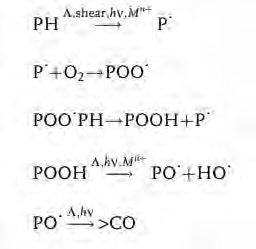

7.Antioksidantlar

Plastik maddeler üretimden depoda bekleme zamanına kadar geçen süre içerisinde, kullanılırken ve nihai olarak şekillendirilme esnasında atmosferik koşullardan, ışıktan, işlenme sıcaklığından, mekanik baskılardan, proses sırasında meydana gelebilecek kimyasal reaksiyonlardan dolayı bozunabilirler.

Bozunma sebebiyle plastiğin fiziksel, kimyasal ve mekaniksel özellikleri değişir. Bozunmayla tehlikeli ve zehirli gazlar çıkabileceği gibi plastiğin özellikleri değişir.

Antioksidantlar (oksitlenme önleyiciler), plastik malzeme yapısının havanın oksijenini ve ışıma etkileri ile tahribatını önlemek ya da geciktirmek amacı ile plastik malzemeye az miktarda katılarak uygulanır.

Antioksidanlar ya doğrudan doğruya oksijeni bağlar ya da plastik reçine ile karalı bir ürün meydana getirerek oksitlenmeyi önler.

Kullanım şekli plastik granül imalatı sırasında yapıya ya da granülden parça basımı sırasında granüller arasına ilave edilir. Kullanılan antioksidant katkı maddesinin işleme sıcaklığında bozulmaması, polimerizasyon sırasında yavaşlatıcı ya da hızlandırıcı etkisinin olması gerekmektedir.

Kullanılan katkı maddesinin düşük erime sıcaklıklı, kolaylıkla karışıma dağılabilen (veya sulu sistemlerde de kolaylıkla kullanılabilecek emülsifiye sıvı olabilen) toz maddeler olması tercih nedenidir.

Ayrıca, yüzeyde toplanarak çiçeklenme (blooming) yapmaması, renklendirici, soldurucu, renk giderici olmaması, toksik (zehir) etki yapmaması istenir.

Antioksidant olarak katılan katkı maddesi plastik ile uyumlu olmalı, antiozonant etki de verebilmeli ve diğer katkı maddeleri ile etkin şekilde çalışabilmelidir. Kullanım oranı %0,1-2,5 olup başlıca antioksidanlar temel olarak amin ve fenol bileşikleri olmak üzere ikiye ayrılır.

Amin türevli antioksidantlar polimerlerde çözünmeleri az olmasına rağmen özellikle ısı ve bükülme özelliği sağlamak amacıyla tercih edilir. Fenolik bileşikler açık renkli plastik malzemelerde kolaylıkla kullanılabilir. Gerek amin gerekse fenol esaslı antioksidantlar zincir sonlandırıcı olarak bilinirler.

Bu malzemeler antioksidantdaki reaktif hidrojeni, oksidasyonu başlatan peroksit radikaline aktararak zincir tepkimesini durdururlar. Ayrıca, serbest radikal mekanizmayı başlatan hidroperoksitleri parçalayarak oksitlenmeyi önleyen fosfor ve kükürt içeren antioksidantlar da vardır.

İki tip antioksidantın birlikte kullanılması, farklı mekanizma ile etki etmelerinden dolayı; sinerjitik etki oluşturur ve her birinin tek tek göstereceği etkiden fazla bir etki kazanılabilir.

Bilinen Antioksidantlar:

• Alkillenmiş Fenol ve Bisfenoller,

• Fenol Kondensazyon Ürünleri,

• Polifenoller,

• Aminler,

• Esterler,

• Organik Fosfit ve Fosfatlar,

• Karbon Siyahı.

8.Köpürtücüler

Organik veya inorganik yapıda olabilen bu katkılar, uygun, spesifik ve dar bir sıcaklık aralığında sıcaklıkla parçalanarak en az biri gaz olan ürünlere dönüşmekte ve plastik maddeyi köpürterek gözenekli bir yapı oluşmasını sağlamaktadır.

Köpük yapıcılar; katı, sıvı ve gaz halinde kimyasallar olup plastiğin işlenme sırasında katıldıklarında katı ise erime, gaz ise genleşme, sıvı ise buharlaşarak sistemden ayrılma veya bozulma ile hücresel boşluklu yapı meydana gelir. Daha çok polietilen, polistiren, vinil ve poliüretan plastikler için uygun katkı maddeleridir.

Kullanım oranları enjeksiyon ve ekstrüzyonda %0,1- 1,0, basınçlı kalıplamada %5,0-15,0 kadar olabilmektedir. Köpük yapıcı maddeler ile rijit ve esnek köpükler lde edilebilir. Köpük malzeme yoğunluğu genelde 15-60 kg/m3 olabilmektedir.

Başlıca köpük yapıcı maddeler;pentan, toluen, trikloretilen ve azo karbonamid vb. Isı ve elektrik yalıtkanlığı, hafiflik, korozyon direnc ve ucuzluk gibi özelliklere sahip olan köpükler; yalıtım, ambalajlama, balıkçı malzemesi ve mobilya benzeri işlemeli parçaların yapımında kullanılır.

9.Yanma Dayanımını Artırıcılar

Plastikler diğer organik maddeler gibi ısıtıldıklarında ve sıcaklık tutuşma noktasına geldiğinde yanarlar. Bazı plastikler düşük sıcaklıkta hızla yanarlar, bazıları ise düşük bir hızda uzun müddet yanarlar. Yanma dayanımını artırıcı katkı maddeleri, plastiklerin düşük sıcaklılarda tutuşmalarını ve alev oluşsa bile ilerlemesini önler.

Plastikler, yangın güvenlik standartlarını, zorunlu düzenlemelerini karşılamak zorunda olan kritik inşaat, elektrik ve taşıma uygulamalarında önemli miktarda kullanırlar. Bu gereksinimleri karşılamak için plastiklere alev geciktiriciler eklenir.

Bu maddeler yanmayı önledikleri gibi plastiğin proses edilebilirliği, çekme direnci ve yumuşaklık gibi bazı özelliklerini de azaltırlar. Dolayısıyla yanmazlık yapıcı maddeler seçilirken plastik maddenin özellikleri ve kullanılacağı yer iyi şekilde belirlenmelidir.

Yanmazlık yapıcı maddeler genellikle aşağıdaki elementleri içerir:

• Antimon, brom, klor, azot, fosfat. İlave olarak klorlu parafinler, trifenil fosfat alev almayı önleyici maddelere örnek olarak verilebilir.

10.Floresant ve Beyazlatıcılar

Termoplastiklerin önemli bir bölümü, görünür ışığı spektrumun mavi bölgesinde soğurur ve bu nedenle de sarımsı renkte görünürler.

Bu olumsuz durumu yok ederek plastik malzemenin beyaz görünmesini sağlamak amacıyla floresant ve beyazlatıcılar kullanılır. Soğurulan ışık spektrumundaki mavi bölgenin tekrar yerine konulması ve plastik malzemeden ışık yansımasının artırılmasıdır. Bu işlemler şekillendirme işleminden hemen önce polimere katılabilir.

Bu amaçla kullanılan iki yaygın yöntem bulunmaktadır. İster toz ister granül halinde olsun, plastik madde ve katkı maddeleri ile bir kuru karışım hazırlanmasıdır.

Bu uygulamada katkı maddesinin plastik taneciklerine yapışabilmesi için polikarbonat (PC) durumunda olduğu gibi, butil stearat vb. katkı maddelerine ihtiyaç duyulabilir. Yaygın bir biçimde uygulanan diğer yaklaşımda, katkı maddelerinin plastik malzemeye %20 civarında katkı maddesi içeren “masterbatch” halinde katılmasıdır.

Beyazlatıcı ve floresant katkı kullanımının temel amaçları;

• Genelde sarımsı olan, katkısız plastik renginin iyileştirilerek beyazlatılması,

• Son kullanım alanı için parlak beyaz bir renk kazandırılması,

• Renkli veya siyah son ürünlerin parlaklığının artırılması.

Beyazlatıcı ve floresant özelliği olan kimyasal maddelerden ancak bir kısmı istenilen özellikleri yerine getirebilmektedir. Floresant katkılar başlıca üç grupta toplanır:

• Bis-benzoksazoller,

• Benzatriazol-fenilkumarinler,

• Bis-(stiril) bifeniller.

Bu tür katkılar genellikle 100-500 ppm civarında kullanılmaktadır.

11.Biyo Stabilleştiriciler (Biyo Stabilizatörler)

Biyo stabilleştiriciler; plastik malzeme ve plastik ürünleri,mikroorganizmaların saldırısından koruyan ve bozulmasını önlemeye yardımcı katkı maddeleri olarak tanımlanmaktadır.

Bu tip saldırılar, lekelenme, renk değişikliği, koku, hijyen ve estetik kaybına neden olabildiği gibi malzemedeki mekanik özelliklerin, yalıtım özelliklerinin kaybolmasına neden olur.

Geniş bir antibakteriyel etki spektrumu, birlikte kullanıldığı plastiğin ürün özelliklerini olumsuz şekilde etkilememesi, karışımda bulunan diğer katkı maddeleri ile olumsuz etkileşime girmemesidir. İyi biyo stabilleştiricilerde aranan özellikler;

• Geniş bir antibakteriyel etki spektrumu olmalıdır.

• Küçük derişimlerde etkili olabilmelidir.

• Son ürünün özelliklerini olumsuz etkilememelidir.

• Plastik işleme koşullarında yeterli ısıl dayanımı olmalı ve uçucu olmamalıdır.

• İnsan ve çevre toksitliği düşük olmalıdır.

En çok kullanılan biyo stabilleştiriciler 10,10΄-oksi-bisfenoksori, difenil-stabin-2-etilhekzonat’tır. Formülasyonlarda aktif madde yanında plastikleştiriciler,epoksi soya yağı gibi yardımcı plastikleştiriciler veya taşıyıcı olarak çözücüler yer alır.

Eğer kullanılacak biyo stabilleştirici saf, yüzde yüzlük halde ise kullanım miktarları %0,3 civarında iken, formülasyonlarda bu %5’e çıkabilir.

12.Kristalliği Düzenleyiciler

Ergimiş polimer hızla soğutulduğunda, çok sayıda ancak küçük kristaller (siferulit) oluşur. Yavaş soğutulduğunda ise az sayıda ancak büyük kristaller oluşur. Bu düzensiz soğuma malzemede amorf bir yapı meydana getirir. Bu oluşumu engellemek amacıylada kristalliği düzenleyici katkı maddeleri kullanılır.

Polimerler, molekül yapıları uygun olduğu takdirde, ergime noktalarının altında ve camsı geçiş sıcaklığına çok yakın olmayan sıcaklıklarda kristallenebilirler.

Ergimiş polimer hızla soğutulduğunda çok sayıda çekirdek oluşarak soğumuş, katı polimerde çok sayıda en çok küçük kristal ve siferülitlerin oluşumu; yavaş soğutulduğunda ise daha az sayıda buna karşılık daha büyük kristal ve siferülitlerin oluşumu gözlenmektedir.

Genel kristallenme hızı ise çekirdek yoğunluğundan ve siferulitlerin büyüme hızından gidilerek belirlenebilmektedir.

Kristalliği düzenleyici bilinen katkılar; alk, silika, kaolin gibi inorgonik katkılar, mono ve dikorboksilik aksitlerin tuzları, bazı pigmentler gibi organik bileşikler, etilenakrilik asit kopolimerleri gibi bazı polimerler. Bu katkılar genellikler %0,5’e kadar kullanılmaktadır.

13.Sis Önleyici Ajanlar (Anti Fogging Agents)

Özellikle içeriğinde yüksek su içeriğine sahip gıda ambalajlarında (meyve, sebze, peynir, taze et) veya sera filmlerinde soğutma sonrasında çiğ noktasının düşmesi sebebiyle oluşan su damlacıklarının filmin içerisinde ki ürünlerin görülmemesine sebep olması sebebiyle plastikler içerisine anti fog ajanlar ilave edilir.

Prof. Dr. Ersin Serhatlı / İstanbul Teknik Üniversitesi / Fen Edebiyat Fakültesi Kimya Bölümü Dr. Betül Türel Erbay / İş Geliştirme Müdürü / Elif Plastik Ambalaj Sanayi ve Tic. A.Ş.

Referanslar

1. Piringer, O.G., Baner, A. L., Plastics Packaging Interactions with Food and Pharmaceuticals, Wiley- VCH Verlag GmbH&Co.,

Germany,2008.

2. Başbudak, M., Plastik Yardımcı Maddeleri, Maya Basın Yayın Matbaacılık, İstanbul, 2008.

3. http://www.ambalaj.org.tr

4. Brody, A. L., Strupinsky, E. R., Kline, L. R., Active Packaging for Food Applications, CRC Press, USA, 2002.

5. http://www.tukcev.org.tr/ambalaj-cesitleri

6. Alpakın, L. F., Fleksibl Ambalajlar, FASD ve ASD, İstanbul,2005.

7. Saçak, M., Polimer Teknolojisi, Gazi Kitabevi, İstanbul,2005.

8. Saçak, M., Polimer Kimyası, Gazi Kitabevi, Ankara,2008.

9. Üçüncü, M., Gida Ambalajlama Teknolojisi, ASD,İstanbul, 2011.

10. Ram, A., Fundamentals of Polymer Engineering, Plenum Press, New York, 1997.

2.Pekiştirici ve Dayanım Artırıcılar

2.Pekiştirici ve Dayanım Artırıcılar 5.Antistatikler

5.Antistatikler 6.Stabilizatörler

6.Stabilizatörler