Geleneksel olarak dünya genelinde en fazla üretilen odun

kompozit malzemelere örnek olarak yongalevha, lif levha, yönlendirilmiş yonga levha (OSB), kontrplak, kontratabla, glulam vb., ürünleri verilebilir. Bu malzemelerin üretiminde değişik form ve şekillerdeki odun parçaları (yonga, lif, kaplama levha, masif, vb.) tutkallar yardımıyla birleştirilerek karmaşık bir yapı oluşturulmaktadır.

Bu yapı matris yapı olarak bilinmekte, odun parçaları bu sistem içinde ‘takviye elemanı’ olarak görev almaktadır. Tutkal-odun karışımından oluşan bu matris yapı içinde odun, mukavemet ve yük taşıma özelliğini, matris malzeme (tutkal) ise yükü tüm malzeme boyutuna yayarak plastik deformasyona geçişte oluşabilecek bozulma kuvvetinin yüksek olmasını sağlamaktadır (Anonim 2010; Vasiliev ve Morozov, 2001).

Odun esaslı kompozit malzemeler, genel olarak mühendislik tasarımı malzemelerdir. Bu amaçla, kullanım yerine ve beklenen performans özelliklerine bağlı olarak odun-tutkal kombinasyonları değiştirilerek çok çeşitli malzemelerin üretilmesi mümkündür.

Üretilen bu ürünler sayesinde, ahşap esaslı malzemelerden beklenen ve aşağıda kısa başlıklar olarak belirtilen bazı özelliklerin geliştirilmesi amaçlanmaktadır:

• Ahşap malzemede doğal olarak bulunan bazı büyüme kusurlarının bulunmaması,

• Biyotik ve abiyotik zararlılara karşı dayanıklılık,

• Hızlı ve ekonomik üretime uygunluk,

• Mukavemet (dayanım) özelliklerinin yüksekliği,

• Termal ve Akustik izolasyon özelliğinin geliştirilmesi,

• Estetik özellik kazanılabilmesi verilebilir.

Kısaca belirtilen bu özelliklerin sağlanmasında, odun türü yanında, seçilen tutkal çeşidi ve uygulama biçimi en önemli konuların başında gelmektedir (Anonim, 2010; Youngquist, 1999).

Değişik boyutlardaki binlerce odun parçacığının bir matris yapı içinde bulunabilmesi ise tutkallar yardımıyla olabilmektedir. Zira, mühendislik tasarımı ürünler olarak tanımladığımız ahşap kompozit panel malzemelerin üretiminde, odundan sonra en büyük girdiyi tutkallar oluşturmaktadır. Bu bakımdan kullanılan tutkalların özelliklerinin bilinmesi başarılı üretim süreçleri için önemlidir.

Odun parçacıkları ile tutkal molekülleri arasında oluşan bağlanma mekanizması üzerine çeşitli teoriler bulunmaktadır ve hala açıklanamamış konular bulunmakla birlikte, tutkal çözeltisinin odun üzerine homojen yayılması ve kimyasal bağ yapması en önemli husustur (Marra, 1992; Pizzi, 1993; Pizzi ve Mittal, 2003; Şahin 2013).

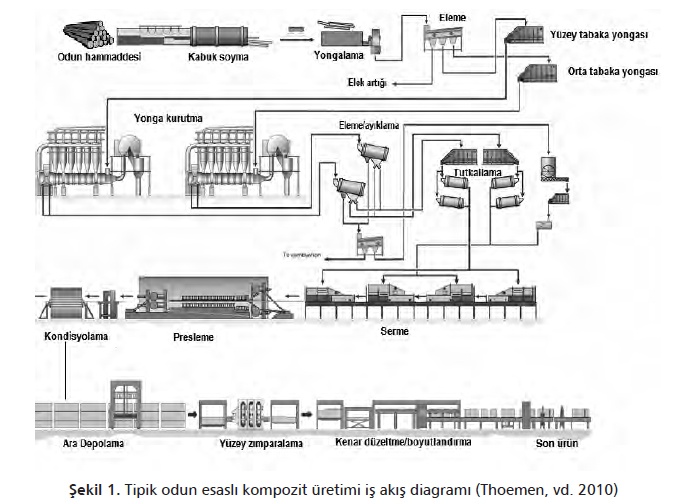

Bu çalışmada, orman ürünleri endüstrisinde en fazla faydalanılan formaldehit esaslı termoset tutkallardan en önemli olan üç tanesi kısaca açıklanmıştır. Tutallar ve odun-tutkal-kompozit kombinasyonu ve ürün özellikleri üzerine daha ayrıntılı bilgiler değişik kaynaklardan sağlanabilir (Frihart, 2005; Marra, 1992; Pizzi, 1993; Pizzi ve Mittal, 2003; Şahin 2013; Tank, 1993; Yılmaz, 2006). Şekil 1’de, tipik bir yongalevha üretim iş akış şeması özet olarak gösterilmiştir.

2. Tutkalların Tarihsel Gelişimi

Maddelerin yapıştırılmak amacıyla kullanılmasının tarihteki ilk örnekleri M.Ö. 4.000 yılına kadar uzanmaktadır. Araştırma yapan arkeologlar tarih öncesinde ölen kişilerin yanında, birlikte gömüldükleri toprak eşyaların, çömleklerin, kırıldıktan sonra yapıştırıcı özelliği olan çeşitli ağaç reçineleriyle tamir edildiğini belirtmişlerdir.

Girit’te Knosos sarayında duvar boyalarında bazı mavi ve kırmızı renk veren maddelerle birlikte birleştirici olarak kireç kullanıldığı anlaşılmıştır (Şahin, 2013; Tank, 1993).

Yapıştırıcılar insanoğlu tarafından binlerce yıldır bilinip kullanılmasına rağmen, günümüzde kullandığımız tutkallarla birleştirme teknolojisinin büyük bir kısmı 20. yüzyıl içerisinde geliştirilmiştir.

Özellikle plastiğin ve sentetik kauçuk gibi esnek bir madde olan elastomerin bulunuşu, yapıştırıcı reçete ve formülasyonlarında hızlı ilerlemeleri de beraberinde getirmiş ve kimyacılara yapıştırıcıların özelliklerini geliştirme fırsatı vermiştir.

Böylece daha esnek, daha kolay katılaşan, zamanın ve sıcaklığın yıpratıcı etkisine daha fazla direnen yeni nesil yapıştırıcılar ortaya çıkmıştır. Gelişme sadece tutkal türleri ve reçeteleri ile kalmamış yeni tutkallama teknikleri de geliştirilmiştir.

Ayrıca teknolojik ilerlemeler neticesinde, hava, nem, sıcaklık, abiyotik ve biyotik zararlara karşı dayanımı yüksek yeni birçok tutkal çeşidi geliştirilmiştir (Pizzi, 1993; Şahin 2013; Yılmaz, 2006)

3. Odun Esaslı Kompozit Malzeme Üretiminde Kullanılan Termoset Tutkallar

Günümüzde, orman ürünleri endüstrisinde yoğun olarak üretilen, mühendislik ürünü ahşap kompozit panel malzemelerin üretiminde, odundan sonra en büyük girdiyi tutkallar oluşturmaktadır.

Zira odun parçaları (yonga, lif veya masif yüzeyler) sıvı yapıştırıcılar yardımıyla etkili bir şekilde birleştirilebilmektedir. Bu birleşme esnasında odun yüzeyleri ve tutkal birlikte karmaşık (matris) bir sistem oluştururlar.

Bu amaca uygun olarak dünya genelinde, reçetesi kolay ayarlanabilen, performans özellikleri değiştirilebilen, farklı kullanım yerleri için (dış veya iç mekân) formaldehit esaslı termoset esaslı yapıştırıcılar kullanılmaktadır (Gillespie, vd. 1978; Maloney, 1977; Pizzi, 1993; Şahin 2013; Tank, 1993; Yılmaz, 2006).

Aşağıda odun esaslı kompozit panel malzemelerin üretiminde en fazla kullanılan üre-formaldehit, melamin-formaldehit ve fenol-formaldehit tutkal özellikleri ve değişkenleri kısaca açıklanmıştır.

3.1. Üre-Formaldehit Tutkalı (UF)

Üre ve formaldehitin kondenzasyonu ile üretilen üreformaldehit tutkalı, günümüzde odun esaslı kompozit panel levha üretiminde en fazla kullanılan yapıştırıcıların başında gelmektedir

. Ayrıca, özel maksatlar için, kazein, kan albümini, PVA-tutkalı ve melamin reçinesine katılmak suretiyle bazı karışık tutkal reçeteleri şeklinde de kullanılabilmektedir (Anonim, 2010; Pizzi, 1993; Youngquist, 1999; Şahin 2013).

Suda çözünebilir tipte bir UF tutkalında 1 mol üre için 1,5-2,5 mol formaldehit kullanılmaktadır. Amaca uygun olarak alkali ortamda başlatılan kondenzasyon reaksiyonu ile önce monometilol üre, daha sonra dimetilol üreye dönüşmektedir.

Yavaş ilerlemesine rağmen kondenzasyon olayı asit ortamda da reçine oluşmasıyla sonuçlanmaktadır. Üre ile formaldehit molekül oranını 1:1.0-2.0 arasında ayarlamak suretiyle değişik etkenlik erecesindeki reçineyi elde etmek mümkündür.

Özellikle formaldehit miktarı az olan reçine normal olarak çok aktif olmakla beraber serbest amid (NH2-C=O) gruplarının kondenzasyona girmeleri nedeni ile kullanma süreleri kısadır. Buna karşın formaldehit miktarı yüksek olan reçine daha uzun bir süre bekletilerek kullanılabilir.

Ancak sertleştirme işlemi sırasında ve daha sonra yapıştırılmış ürünlerden çok miktarda formaldehit ayrışması (emisyonu) nedeni ile zehirli gaz çıkışı (formaldehit) oluşur (Pizzi, 1993; Şahin, 2005). Formaldehit emisyonu ve etkileri üzerine ayrıntılı bilgiler diğer kaynaklardan sağlanabilir (Pizzi, 1993; Şahin, vd. 2011).

Reçinenin sertleşmesi için mutlaka bir sertleştirici ilave edilmesi gereklidir. UF tutkal formülasyonuna, amonyum klorür (NH4Cl)/amonyak(NH3) tampon sisteminin sertleştirici olarak katılması ile amonyak ve formaldehit, amonyum klorürün hidrojenini kullanılır ve tutkal çözeltisi içerisinde bulunan serbest formaldehit veya daha yavaş olmak üzere reçinenin metil (-CH3) grupları ile reaksiyona girerek heksametilen tetramin yapısını oluşturur.

Karışımdaki amonyum klorür oranının artırılması, sertleşmeyi yavaşlatıcı etkiye sahip olduğundan, genel olarak sertleştirici içindeki amonyum klorür oranının %15’i geçmemesi istenir

(Şahin, 2005 ve 2013; Pizzi, 1993; Tank, 1993). UF tutkalının özelliklerinin ve kullanım özelliğinin geliştirilmesi amacıyla bazı katkı ve dolgu maddeleri ilave edilmektedir. UF tutkalına katılan katkı maddelerine örnek olarak;

• Tahıl veya ham un (buğday, çavdar, mısır, pirinç),

• Ham veya doğal nişasta (mısır, pirinç, darı),

• Baklagil unu (bezelye, fasulye),

• Suda çözünen selüloz eterleri (metil selüloz, karboksi metil selüloz) verilebilir. Fakat, katkı maddelerin çözelti içindeki oranının gereğinden fazla artması, UF tutkalının suya karşı direncinin azalmasına sebep olmaktadır. Bu nedenle, katkı maddesi oranının %10’dan fazla olmaması gerekir.

UF tutkalı, diğer sentetik reçinelere göre (fenol-, melamin-formaldehit) daha ekonomik, kullanımı kolay ve daha düşük presleme sıcaklığına ihtiyaç göstermesinden dolayı ahşap sektöründe genel kullanım amaçları için (iç mekânlarda) panel levha üretiminde başlıca tercih edilen tutkaldır.

Günümüzde, dünya genelinde üretilen odun esaslı kompozit panel malzemelerin yaklaşık %90’ı UF tutkalı ile üretilmektedir. Suya ve sıcaklığa fazla dayanıklı değildir. Sıcak suya dayanıklılığı iyileştirmek için melamin veya rezorsin tutkalları ile birlikte karışım olarak kullanılabilmektedir (Pizzi ve Mittal, 2003; Şahin, 2013).

3.2. Melamin-Formaldehit Tutkalı (MF)

Kısaca melamin tutkalı olarak da adlandırılan bu tutkal, tıpkı üre-formaldehit tutkalları gibi melamin reçinesinin formaldehit ile kondenzasyon reaksiyonu sonucu üretilir. Bu tutkal 90-160ºC sıcaklıklarda herhangi bir sertleştirici madde ilave edilmeksizin sertleşebilmektedir.

MF, görünüşü ve kimyasal özelliği bakımından Üre-formaldehit tutkalına çok benzemektedir. UF ile MF arasındaki fark, MF kondenzasyonunun ve sertleşmenin sadece asidik koşullar altında değil aynı zamanda nötral ve hatta alkali koşullarda gerçekleşebilmesidir (Pizzi, 1993; Şahin, 2013; Tank, 1993).

Melamin formaldehit reçinesi için %50’ye kadar dolgu maddeleri kullanılabilir. Bu amaçla; kaolin, jips, nişasta, hindistan cevizi kabuğu unu gibi organik dolgu maddeleri kullanılmaktadır. Katı madde oranı artması suya karşı direnç üzerine etki yapmaktadır.

%100’e kadar dolgu maddesi ilave edildiğinde tutkal kaynar suya, %150-200 arasında ise ortam sıcaklığındaki suya karşı direnç gösterirken %200’ün üzerinde dolgu maddesi katılması durumunda dahi tutkalla birleştirme mümkün olmakla birlikte suya karşı direnci önemli derecede düşer (Şahin, 2013;Pizzi ve Mittal, 2003).

Renksiz, sert ve dayanıklı bağ yapma kabiliyetinde olan MF tutkalı, levha yüzeyleri ile çok sağlam bağ yapabilmesinden dolayı fenol-formaldehite, kimyasal reaksiyon kabiliyeti ve genel özellikleri yönünden ise üreformaldehit tutkalına benzerlik göstermektedir.

Üre ile melaminin karıştırılarak, MF-UF tutkal özellikleri arasında olan, melamin-üre-formaldehit (MUF) olarak isimlendirilen bir tutkal elde edilebilir (Şahin, 2013).

Ağaç malzeme tutkallarının pek çoğunda ve özellikle mobilya yapımında kaynatma dayanıklılığı gerekli olmadığından melamin tutkalına yüksek oranlarda katkı maddesi ilave edilebilir. Bu konuda üre tutkallarında belirtilen katkı maddeleri ve kullanım oranları burada da geçerli olmaktadır.

Yukarıda kısaca açıklandığı üzere, kimyasal özelliği bakımından, üre-formaldehit reçinesi tutkalına çok benzemekle birlikte, aşağıda açıklanan bazı farklı özellikleri bulunmaktadır (Pizzi, 1993; Pizzi ve Mittal, 2003; Şahin, 2013). Bunlar;

• Melamin reçineleri, 90-1600C dereceler arasında herhangi bir sertleştirici madde katılmaksızın sertleşebilir,

• Sertleşmiş olan tutkal filmi, üre-formaldehit reçinesine nazaran suya ve atmosferik koşullara daha dayanıklıdır,

• Işığa ve ısıya karşı dayanıklılığı yüksektir

Melamin reçineleri, üre reçineleri, kan albümini ve PVA dispersiyon reçineleri ile karıştırılarak kullanılabilir. Bu durum, pahalı olan Melamin reçinesinden, daha ucuz fakat etkili değerlendirme imkânı sağlar.

Nitekim %50 oranında üre-formaldehit katılmak suretiyle elde edilen Melamin-Üre-Formaldehit (MUF) reçinesi, sadece melamin reçinesi kullanılması ile elde edilene yakın yapışma direnci göstermekte ve bu karışımda yapılan tutkal, daha uzun süre bozulmadan kullanılabilmektedir.

Sınırlı bir dayanıklılık istenen odun malzemenin tutkallamasında Üre-Formaldehit ile takviye edilmiş Melamin- Formaldehit tutkalı (MUF) UF ile MF arasında kalite ve yapışma direnci sağlar.

Çizelge 1’de, yongalevha endüstrisinde tipik olarak kullanılan bir üre-formaldehit (UF) ve melamin-üre-formaldehit (MUF) tutkal çözeltisinin özellikleri verilmiştir (Şahin, 2013).

MF/UF karışımı %25–75 arasında ayarlandığında, suya karşı yeterince dirençli ürünler üretmek mümkündür. MF tutkalından hazırlanan panel levhalar nem, ısı ve dış etkilere karşı, PF’den daha düşük MUF ve UF’den ise daha dayanıklıdırlar.

Genel olarak, sertleşmiş melamin tutkalı suda çözünmez ve kaynak suya yüksek oranda dayanıklıdır. Bu özelliğinden dolayı, suya direnci yüksek özellik gereken deniz taşıtlarında, dış mekânlarda kullanılacak panel levhalarda etkili bir şekilde kullanılabilir.

Bazı kullanım yerlerinde (örneğin kontrplak, OSB) renginin fenol tutkalından daha açık olmasından dolayı tercih edilmektedir. Ayrıca, dış atmosferik şartlarda neme, ısıya dayanıklı ürünler örneğin inşaat sanayinde beton işleri için, binaların dış cephelerinde ve çatılarda kullanılmaya uygun panel ürünler üretilebilmektedir.

Avrupa’da dış atmosferik şartlara ve suya dayanıklılık istenilen birleştirme yerlerinde yaygın olarak PF tutkalının yerine MF kullanılmaktadır (Şahin, 2013). Bu tutkalın en önemli sakıncalarından biri fiyatının oldukça yüksek olmasıdır.

Kâğıt hamuruna, UF veya MF tutkalı katılarak ıslak direnci yüksek kâğıtlar üretilebilir. Melamin-formaldehit tutkalı pahalı olmakla beraber bu özelliği onun pahalılığını dengede tutmaktadır.

Suya dayanıklı kâğıtların yapımında tutkal çözeltisi kâğıt hamuruna dövücü (örneğin hollander veya rafinör) ile kâğıt makinesi arasındaki safhada katılır. Bu maksatla kullanılacak MF tutkalına %12’lik klor asidi de ilave edilir. Tutkal, kâğıt şeritleri kalenderin sıcak silindirleri arasından geçerken sertleşir (Şahin, 2013).

Ayrıca, panel levhalarda yüzey kaplama/lamine malzemesi olarak melamin reçinesi ile işlem görmüş dekoratif kağıtlar sıcaklık, su, alkol ve alkalililere karşı dayanıklı olmasından dolayı tercih edilmektedir.

Ayakkabı endüstrisinde taban ve topuk astarı yapıştırma tutkalı olarak kullanılmaktadır. Yüksek sıcaklık derecelerine dayanması ve bağlama gücü nedeni ile fren balatalarının yapıştırılmasında da kullanım yeri bulmaktadır (Şahin, 2013; Tank, 1993).

3.3. Fenol-Formaldehit Tutkalı (PF) Fenol’ün formaldehit ile reaksiyonu sonucu üretilen fenol-formaldehit tutkalı, duroplast grubu içinde yer alır ve piyasada çoğunlukla sıvı halde satılır.

Ticari olarak ilk defa 1910 yılında Almanya’da Bakelite GmbH firması tarafından üretilmiştir. Fenol-formaldehit tutkalları, meydana geliş ve kullanış durumlarına göre; Novolak, Resol, Resit ve Resitol olmak üzere 4’e ayrılır (Pizzi, 1993; Pizzi ve Mittal, 2003; Şahin 2013; Tank, 1993).

a) Novolak: Bu tip fenol reçinesi, fenol ve formaldehitin asidik katalizatörler yardımı ile kondanse edilmesi suretiyle elde edilmektedir.

b) Resol: Fenol reçinesinin kondanse olmamış sıvı haline resol denir. Alçak kondenzasyon derecesine sahip olanbir tutkal, organik çözücülerde çözünebilmekte, fakat Novolak’ın aksine termik bir işlemde ve daha çok soğukta derişik asitler katıldığı zaman sertleşek, erimeyen/çözünmeyen bir reçine haline dönüşmektedir.

c) Resit: Sıvı halde iken ısı veya asit etkisi ile sertleşen reçine resit olarak adlandırılmaktadır. Ağ dokusu oluşturan bu makro molekülün üç boyutlu yapısı sıcaklığın yükselmesi ile yumuşamaz, erimez bir durum alır.

d) Resitol: Organik çözücülerde tam bir şekilde çözünmemekte,daha ziyade şişmekte olan bu tutkal tipinde, sıcaklıkla erimeyen fakat yumuşayan bir duruma gelmektedir.Bu özelliği nedeniyle, resitol, resol ile resit arasında yer almaktadır.

Fenol-formaldehit tutkalının moleküller ağırlığı, odun ile bağ yapabilme özelliğinin belirlenmesi için önemlidir. Panel levha üretiminde sıcak presleme sırasında uygun sertleşmesini sağlamak için bazı sertleştirici ve dolgu maddeleri ilave edilir.

PF çözeltisinde katalizatör olarak ve odun yüzey ekstraktif maddeleri ile reaksiyondan korumak için genellikle %5-7 oranında NaOH kullanılır. Ayrıca %50 oranına kadar tahıl unu, odun unu, kil gibi dolgu maddeleri katılabilir.

Tutkal hazırlama bölümünde, reçeteye uygun ve kullanıma hazır halde hazırlanmış fenolformaldehit tutkal çözeltisi, oda sıcaklığında ancak 4-5 saat dayanıklıdır ve bu süre içinde kullanımları gerekir.

PF tutkalı ile üretilen levhalar MF, UF veya MUF tutkalları ile üretilenlere göre dış atmosferik şartlarda, nem ve ısıya çok daha fazla dayanıklıdır. Bu nedenle PF ile üretilen levhalar su içi inşaatlarda, deniz araçlarının inşasında kullanılmaktadır. Bu tutkalın tek sakıncası fiyatının yüksek ve renginin koyu olmasıdır.

Sıcakta sertleştirilmiş fenol reçinesinin bu yüksek dayanıklılığı fenol grupları arasında oluşturulan köprülerin dimetilen eter (CH2-O-O-CH2) biçiminde olması nedeniyle molekülde sağlamlık bulunmasından doğmaktadır (Pizzi, 1993; Şahin 2005 ve 2013).

Fenol reçineleri katılaşmış durumda kaynar suya sınırsız derecede dayanıklıdır. Kaynar su dışında asit, seyreltik alkali, yağ ve organik çözücülere dayanıklı olan fenolik tutkallar, hayvansal ve mantar etkilerine de karşı koyabilmektedir.

Yağda çözünen emprenye maddeleri işlem görmüş odunların birleştirilmesi esnasında kullanılmaları durumunda sertleşme süresi uzamaktadır (Pizzi, 1993; Şahin 2005 ve 2013; Tank, 1993).

4. Sonuç ve Öneriler

İki farklı maddenin (örneğin odun-tutkal) birleştirilmesinde birçok değişken bulunmaktadır. Bu değişkenler, tutkala bağlı değişkenler, tutkallama işlemine bağlı değişkenler ve ağaç malzemeye bağlı değişkenler olarak sınıflandırılabilir.

Tutkallama işlemi ve ağaç malzemeye bağlı değişkenler sabit olduğu varsayıldığında, ahşap kompozit malzemelerin sentetik tutkallarla üretilmesindeki değişkenler kısaca:

• Tutkal tipi,

• Tutkalın viskozitesi,

• Tutkal reçetesindeki aktif madde oranı,

• Tutkal reçetesindeki dolgu madde tipi ve oranı,

• Tutkal reçetesindeki toplam katı madde oranı,

• Tutkal reçetesinin pH’ı,

• Yapıştırıcının tamponlanma özelliği,

• Tutkalın odun yüzeyinde sürülebilme/karıştırılabilme özelliği yakından ilişkilidir. Bu özelliklerin bilinmesi ve kontrol edilmesiyle amaca uygun birleştirme yapılması ve değişik birçok odun esaslı kompozit panel malzeme üretilmesi mümkündür.

Prof. Dr. H. Turgut Şahin / Orman Endüstri Mühendisliği Bölümü - Orman Fakültesi - Süleyman Demirel Üniversitesi

Kaynaklar

Anon. 2010. Wood Handbook-Wood as an Engineering Material, USDA, FPL-GTR-190, Washington D.C. USA.

Frihart C.R. 2005. Adhesive Bonding and Performance Testing of Bonded Wood Products, Journal of ASTM International, 2 (7): 1-12.

Gillespie, R.H., Countryman, D., Blomquist, R. 1978. Adhesives in Building Construction, USDA Agriculture Handbook No. 516. Washington D.C. USA.

Marra, A. A. 1992. Technology of Wood Bonding: Principle in Practice.Van Nostrand Reinhold, New York. s.454.

Moloney,T.M. 1977. Modern Particleboard and Dry-Process Fiberboard Manufacturing, Miller Freeman Publications, San Francisco, s.688.

Pizzi, A. 1993. Wood Adhesives; Chemistry and Technology, Vol. 1, Marcel Dekker, New York.

Pizzi, A., Mittal, K.L. 2003. Handbook of Sdhesive Technology, 2rd Edition, Antonio Pizzi, Kashmiri L. Mittal (Editorler), CRC Press, New York, s.1036.

Şahin, H.T. 2005. Kontrplak Üretiminde Kullanılan Formaldehit Esaslı ‘Termo-Setting’ Tutkallar, Laminart, Haziran-Temmuz, Sayı 38, 128–133.

Şahin, H.T. 2013. Ağaç Malzeme Tutkalları ve Yapıştırma Tekniği, SDÜ Orman Fakültesi,Orman Endüstri Mühendisliği Bölümü Ders Notları (Basılmamıştır), Isparta, s.110.

Şahin, H.T., Filiz, M., Kaya, A.İ., Sütçü, A., Usta, P., Çiçekler, M., Bozkurt, C. 2011. Ahşap Esaslı Malzemelerden Formaldehit Emisyonu ve Etkileri, Laminart, Nisan-Mayıs 2011, Sayı 73, 116-119.

Tank, T. 1993. Tutkallar ve Yapıştırma Tekniği, İ.Ü Orman Fakültesi Yüksek Lisans Ders Notları (Basılmamıştır), İstanbul.

Thoemen, H., Irle, M., Sernek, M. 2010. Wood-Based Panels: An Introduction for Specialists,H. Thoemen, M. Irle and M. Sernek (Eds), FPS COST Action E49, Brunel University Press, London, UK.

Vasiliev, V.V., Morozov, E. 2001. Mechanics and Analysis of Composite Materials, 1st Edition,Elsevier Science, New York, S. 424.

Yılmaz, M. 2006. Bazı Ahşap Tutkallarının Masif ve Levhalarda Yapışma Performanslarının Belirlenmesi. G.Ü. Teknik Eğitim Fakültesi Yüksek Lisans Tezi. Ankara.

Youngquist, J.A.1999. Wood-Based Composites and Panel Products, In: Wood handbook,Wood as an Engineering Material, USDA, FPL-GTR-113, Washington D.C. USA.

MF/UF karışımı %25–75 arasında ayarlandığında, suya karşı yeterince dirençli ürünler üretmek mümkündür. MF tutkalından hazırlanan panel levhalar nem, ısı ve dış etkilere karşı, PF’den daha düşük MUF ve UF’den ise daha dayanıklıdırlar.

Genel olarak, sertleşmiş melamin tutkalı suda çözünmez ve kaynak suya yüksek oranda dayanıklıdır. Bu özelliğinden dolayı, suya direnci yüksek özellik gereken deniz taşıtlarında, dış mekânlarda kullanılacak panel levhalarda etkili bir şekilde kullanılabilir.

Bazı kullanım yerlerinde (örneğin kontrplak, OSB) renginin fenol tutkalından daha açık olmasından dolayı tercih edilmektedir. Ayrıca, dış atmosferik şartlarda neme, ısıya dayanıklı ürünler örneğin inşaat sanayinde beton işleri için, binaların dış cephelerinde ve çatılarda kullanılmaya uygun panel ürünler üretilebilmektedir.

Avrupa’da dış atmosferik şartlara ve suya dayanıklılık istenilen birleştirme yerlerinde yaygın olarak PF tutkalının yerine MF kullanılmaktadır (Şahin, 2013). Bu tutkalın en önemli sakıncalarından biri fiyatının oldukça yüksek olmasıdır.

Kâğıt hamuruna, UF veya MF tutkalı katılarak ıslak direnci yüksek kâğıtlar üretilebilir. Melamin-formaldehit tutkalı pahalı olmakla beraber bu özelliği onun pahalılığını dengede tutmaktadır.

Suya dayanıklı kâğıtların yapımında tutkal çözeltisi kâğıt hamuruna dövücü (örneğin hollander veya rafinör) ile kâğıt makinesi arasındaki safhada katılır. Bu maksatla kullanılacak MF tutkalına %12’lik klor asidi de ilave edilir. Tutkal, kâğıt şeritleri kalenderin sıcak silindirleri arasından geçerken sertleşir (Şahin, 2013).

Ayrıca, panel levhalarda yüzey kaplama/lamine malzemesi olarak melamin reçinesi ile işlem görmüş dekoratif kağıtlar sıcaklık, su, alkol ve alkalililere karşı dayanıklı olmasından dolayı tercih edilmektedir.

Ayakkabı endüstrisinde taban ve topuk astarı yapıştırma tutkalı olarak kullanılmaktadır. Yüksek sıcaklık derecelerine dayanması ve bağlama gücü nedeni ile fren balatalarının yapıştırılmasında da kullanım yeri bulmaktadır (Şahin, 2013; Tank, 1993).

3.3. Fenol-Formaldehit Tutkalı (PF) Fenol’ün formaldehit ile reaksiyonu sonucu üretilen fenol-formaldehit tutkalı, duroplast grubu içinde yer alır ve piyasada çoğunlukla sıvı halde satılır.

Ticari olarak ilk defa 1910 yılında Almanya’da Bakelite GmbH firması tarafından üretilmiştir. Fenol-formaldehit tutkalları, meydana geliş ve kullanış durumlarına göre; Novolak, Resol, Resit ve Resitol olmak üzere 4’e ayrılır (Pizzi, 1993; Pizzi ve Mittal, 2003; Şahin 2013; Tank, 1993).

a) Novolak: Bu tip fenol reçinesi, fenol ve formaldehitin asidik katalizatörler yardımı ile kondanse edilmesi suretiyle elde edilmektedir.

b) Resol: Fenol reçinesinin kondanse olmamış sıvı haline resol denir. Alçak kondenzasyon derecesine sahip olanbir tutkal, organik çözücülerde çözünebilmekte, fakat Novolak’ın aksine termik bir işlemde ve daha çok soğukta derişik asitler katıldığı zaman sertleşek, erimeyen/çözünmeyen bir reçine haline dönüşmektedir.

c) Resit: Sıvı halde iken ısı veya asit etkisi ile sertleşen reçine resit olarak adlandırılmaktadır. Ağ dokusu oluşturan bu makro molekülün üç boyutlu yapısı sıcaklığın yükselmesi ile yumuşamaz, erimez bir durum alır.

d) Resitol: Organik çözücülerde tam bir şekilde çözünmemekte,daha ziyade şişmekte olan bu tutkal tipinde, sıcaklıkla erimeyen fakat yumuşayan bir duruma gelmektedir.Bu özelliği nedeniyle, resitol, resol ile resit arasında yer almaktadır.

Fenol-formaldehit tutkalının moleküller ağırlığı, odun ile bağ yapabilme özelliğinin belirlenmesi için önemlidir. Panel levha üretiminde sıcak presleme sırasında uygun sertleşmesini sağlamak için bazı sertleştirici ve dolgu maddeleri ilave edilir.

PF çözeltisinde katalizatör olarak ve odun yüzey ekstraktif maddeleri ile reaksiyondan korumak için genellikle %5-7 oranında NaOH kullanılır. Ayrıca %50 oranına kadar tahıl unu, odun unu, kil gibi dolgu maddeleri katılabilir.

Tutkal hazırlama bölümünde, reçeteye uygun ve kullanıma hazır halde hazırlanmış fenolformaldehit tutkal çözeltisi, oda sıcaklığında ancak 4-5 saat dayanıklıdır ve bu süre içinde kullanımları gerekir.

PF tutkalı ile üretilen levhalar MF, UF veya MUF tutkalları ile üretilenlere göre dış atmosferik şartlarda, nem ve ısıya çok daha fazla dayanıklıdır. Bu nedenle PF ile üretilen levhalar su içi inşaatlarda, deniz araçlarının inşasında kullanılmaktadır. Bu tutkalın tek sakıncası fiyatının yüksek ve renginin koyu olmasıdır.

Sıcakta sertleştirilmiş fenol reçinesinin bu yüksek dayanıklılığı fenol grupları arasında oluşturulan köprülerin dimetilen eter (CH2-O-O-CH2) biçiminde olması nedeniyle molekülde sağlamlık bulunmasından doğmaktadır (Pizzi, 1993; Şahin 2005 ve 2013).

Fenol reçineleri katılaşmış durumda kaynar suya sınırsız derecede dayanıklıdır. Kaynar su dışında asit, seyreltik alkali, yağ ve organik çözücülere dayanıklı olan fenolik tutkallar, hayvansal ve mantar etkilerine de karşı koyabilmektedir.

Yağda çözünen emprenye maddeleri işlem görmüş odunların birleştirilmesi esnasında kullanılmaları durumunda sertleşme süresi uzamaktadır (Pizzi, 1993; Şahin 2005 ve 2013; Tank, 1993).

MF/UF karışımı %25–75 arasında ayarlandığında, suya karşı yeterince dirençli ürünler üretmek mümkündür. MF tutkalından hazırlanan panel levhalar nem, ısı ve dış etkilere karşı, PF’den daha düşük MUF ve UF’den ise daha dayanıklıdırlar.

Genel olarak, sertleşmiş melamin tutkalı suda çözünmez ve kaynak suya yüksek oranda dayanıklıdır. Bu özelliğinden dolayı, suya direnci yüksek özellik gereken deniz taşıtlarında, dış mekânlarda kullanılacak panel levhalarda etkili bir şekilde kullanılabilir.

Bazı kullanım yerlerinde (örneğin kontrplak, OSB) renginin fenol tutkalından daha açık olmasından dolayı tercih edilmektedir. Ayrıca, dış atmosferik şartlarda neme, ısıya dayanıklı ürünler örneğin inşaat sanayinde beton işleri için, binaların dış cephelerinde ve çatılarda kullanılmaya uygun panel ürünler üretilebilmektedir.

Avrupa’da dış atmosferik şartlara ve suya dayanıklılık istenilen birleştirme yerlerinde yaygın olarak PF tutkalının yerine MF kullanılmaktadır (Şahin, 2013). Bu tutkalın en önemli sakıncalarından biri fiyatının oldukça yüksek olmasıdır.

Kâğıt hamuruna, UF veya MF tutkalı katılarak ıslak direnci yüksek kâğıtlar üretilebilir. Melamin-formaldehit tutkalı pahalı olmakla beraber bu özelliği onun pahalılığını dengede tutmaktadır.

Suya dayanıklı kâğıtların yapımında tutkal çözeltisi kâğıt hamuruna dövücü (örneğin hollander veya rafinör) ile kâğıt makinesi arasındaki safhada katılır. Bu maksatla kullanılacak MF tutkalına %12’lik klor asidi de ilave edilir. Tutkal, kâğıt şeritleri kalenderin sıcak silindirleri arasından geçerken sertleşir (Şahin, 2013).

Ayrıca, panel levhalarda yüzey kaplama/lamine malzemesi olarak melamin reçinesi ile işlem görmüş dekoratif kağıtlar sıcaklık, su, alkol ve alkalililere karşı dayanıklı olmasından dolayı tercih edilmektedir.

Ayakkabı endüstrisinde taban ve topuk astarı yapıştırma tutkalı olarak kullanılmaktadır. Yüksek sıcaklık derecelerine dayanması ve bağlama gücü nedeni ile fren balatalarının yapıştırılmasında da kullanım yeri bulmaktadır (Şahin, 2013; Tank, 1993).

3.3. Fenol-Formaldehit Tutkalı (PF) Fenol’ün formaldehit ile reaksiyonu sonucu üretilen fenol-formaldehit tutkalı, duroplast grubu içinde yer alır ve piyasada çoğunlukla sıvı halde satılır.

Ticari olarak ilk defa 1910 yılında Almanya’da Bakelite GmbH firması tarafından üretilmiştir. Fenol-formaldehit tutkalları, meydana geliş ve kullanış durumlarına göre; Novolak, Resol, Resit ve Resitol olmak üzere 4’e ayrılır (Pizzi, 1993; Pizzi ve Mittal, 2003; Şahin 2013; Tank, 1993).

a) Novolak: Bu tip fenol reçinesi, fenol ve formaldehitin asidik katalizatörler yardımı ile kondanse edilmesi suretiyle elde edilmektedir.

b) Resol: Fenol reçinesinin kondanse olmamış sıvı haline resol denir. Alçak kondenzasyon derecesine sahip olanbir tutkal, organik çözücülerde çözünebilmekte, fakat Novolak’ın aksine termik bir işlemde ve daha çok soğukta derişik asitler katıldığı zaman sertleşek, erimeyen/çözünmeyen bir reçine haline dönüşmektedir.

c) Resit: Sıvı halde iken ısı veya asit etkisi ile sertleşen reçine resit olarak adlandırılmaktadır. Ağ dokusu oluşturan bu makro molekülün üç boyutlu yapısı sıcaklığın yükselmesi ile yumuşamaz, erimez bir durum alır.

d) Resitol: Organik çözücülerde tam bir şekilde çözünmemekte,daha ziyade şişmekte olan bu tutkal tipinde, sıcaklıkla erimeyen fakat yumuşayan bir duruma gelmektedir.Bu özelliği nedeniyle, resitol, resol ile resit arasında yer almaktadır.

Fenol-formaldehit tutkalının moleküller ağırlığı, odun ile bağ yapabilme özelliğinin belirlenmesi için önemlidir. Panel levha üretiminde sıcak presleme sırasında uygun sertleşmesini sağlamak için bazı sertleştirici ve dolgu maddeleri ilave edilir.

PF çözeltisinde katalizatör olarak ve odun yüzey ekstraktif maddeleri ile reaksiyondan korumak için genellikle %5-7 oranında NaOH kullanılır. Ayrıca %50 oranına kadar tahıl unu, odun unu, kil gibi dolgu maddeleri katılabilir.

Tutkal hazırlama bölümünde, reçeteye uygun ve kullanıma hazır halde hazırlanmış fenolformaldehit tutkal çözeltisi, oda sıcaklığında ancak 4-5 saat dayanıklıdır ve bu süre içinde kullanımları gerekir.

PF tutkalı ile üretilen levhalar MF, UF veya MUF tutkalları ile üretilenlere göre dış atmosferik şartlarda, nem ve ısıya çok daha fazla dayanıklıdır. Bu nedenle PF ile üretilen levhalar su içi inşaatlarda, deniz araçlarının inşasında kullanılmaktadır. Bu tutkalın tek sakıncası fiyatının yüksek ve renginin koyu olmasıdır.

Sıcakta sertleştirilmiş fenol reçinesinin bu yüksek dayanıklılığı fenol grupları arasında oluşturulan köprülerin dimetilen eter (CH2-O-O-CH2) biçiminde olması nedeniyle molekülde sağlamlık bulunmasından doğmaktadır (Pizzi, 1993; Şahin 2005 ve 2013).

Fenol reçineleri katılaşmış durumda kaynar suya sınırsız derecede dayanıklıdır. Kaynar su dışında asit, seyreltik alkali, yağ ve organik çözücülere dayanıklı olan fenolik tutkallar, hayvansal ve mantar etkilerine de karşı koyabilmektedir.

Yağda çözünen emprenye maddeleri işlem görmüş odunların birleştirilmesi esnasında kullanılmaları durumunda sertleşme süresi uzamaktadır (Pizzi, 1993; Şahin 2005 ve 2013; Tank, 1993).