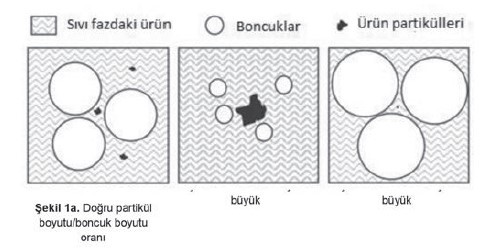

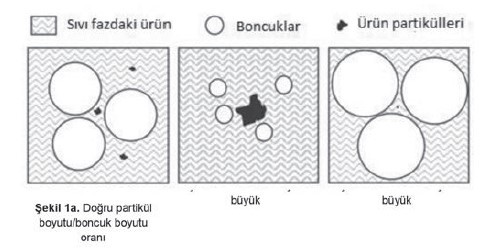

En İyi Ürün Kalitesine Mümkün Olan En Küçük Boncuk Boyutu Kullanılarak Ulaşılabilir Küçük boncuk kullanıldığında boncuklar ve pigmentler arasındaki temas

yüzey alanı önemli derecede artar ve boncuklar arasındaki boşluklar azalır.

Böylece daha verimli bir öğütme sağlanabilir. Ancak küçük boncuk kullanılması önünde bazı engeller vardır. Öncelikle ürünün viskozitesinin buna uygun olması gerekir. Bu yazımız ile odaklanacağımız diğer engel ise ön karışımın kalitesi olacaktır. (Şekil 1)

Ön karışımın kullanacağımız boncuk boyutunu etkilemesi öğütmenin en temel kurallarından birine dayanır; filtrenin tıkanmasını önlemek için filtrenin açıklık boyutu ön karışımdaki en büyük partikül boyutundan daha büyük olmalıdır. Filtrenin temel görevi boncukların öğütme çemberi içerisinde kalmasını sağlamaktır.

Boncukların boyutunun ise filtrenin açıklık boyutunun en az iki (tercihen üç) katı olması gereklidir. Bu durumda çok genel-kaba bir yaklaşım ile boncuk boyutunun ön karışımdaki partikül boyutunun iki (ve/ veya tercihen üç) katından az olamayacağını söyleyebiliriz.

Ancak ön karışımdaki partikül boyutunu daha da düşürebilirsek hem filtre açıklık hem de boncuk boyutunu küçültebiliriz.

Şekil 2 ve Şekil 3’te İsviçre/Uzwil’deki uygulama merkezimizde yaptığımız bazı çalışmaların sonuçlarını görebilirsiniz.Şekil 2 ile görebileceğimiz üzere daha küçük boncuk kullanarak hedeflenen partikül boyutuna daha az spesifik enerji ile ulaşabilir veya aynı spesifik enerji ile daha küçük boyutlara inebiliriz.

Bu, aynı zamanda daha verimli ve hızlı bir üretime de işaret eder.Şekil 3’te de benzer bir tablo karşımıza çıkıyor.Küçük boncuk kullanarak daha az spesifik enerji ile istenen ürün kalitesine ulaşabilir (daha kısa üretim süresi) veya aynı spesifik enerjiyi vererek daha iyi ürün kalitesi elde edilebilir.

Ön karışımdaki küçük partikül boyutunun bize sağlayacağı faydaları aşağıdaki gibi sıralayabiliriz:

• En iyi partikül boyutu dağılımı – Kalite,

• En iyi renk şiddeti – Pigment verimliliği,

• En iyi parlaklık ve şeffaflık – Katma değerli ürün,

• En yüksek debi – Üretkenlik.

[gallery columns="2" size="full" ids="eyJ1cmwiOiJodHRwczpcL1wvd3d3LnR1cmtjaGVtLm5ldFwvd3AtY29udGVudFwvdXBsb2Fkc1wvMjAxOVwvMDlcL3Nla2lsXzItMS5qcGciLCJ0aXRsZSI6InNla2lsXzIiLCJjYXB0aW9uIjoiXHUwMTVlZWtpbCAyLiBCb25jdWsgYm95dXR1bmRha2kgZGVcdTAxMWZpXHUwMTVmaW1pbiB2ZXJpbGVuIHNwZXNpZmlrIGVuZXJqaSB2ZSBoYXNzYXMgXHUwMGY2XHUwMTFmXHUwMGZjdG1lIHNvbnJhc1x1MDEzMSBzb24gcGFydGlrXHUwMGZjbCBib3l1dHVuYSBldGtpc2kiLCJhbHQiOiIiLCJkZXNjcmlwdGlvbiI6IiJ9,eyJ1cmwiOiJodHRwczpcL1wvd3d3LnR1cmtjaGVtLm5ldFwvd3AtY29udGVudFwvdXBsb2Fkc1wvMjAxOVwvMDlcL3Nla2lsXzMuanBnIiwidGl0bGUiOiJzZWtpbF8zIiwiY2FwdGlvbiI6Ilx1MDE1ZWVraWwgMy4gQm9uY3VrIGJveXV0dW5kYWtpIGRlXHUwMTFmaVx1MDE1ZmltaW4gXHUwMGZjclx1MDBmY24ga2FsaXRlc2luZSBldGtpc2kiLCJhbHQiOiIiLCJkZXNjcmlwdGlvbiI6IiJ9"]

Deaglomerasyon ile Gerçek Öğütme Etkisinin Farkı Günümüzde ön karışımlar yüksek hızlı karıştırıcılar (high speed dissolver) veya görece basit rotor-stator sistemleri ile hazırlanmaktadır. Ancak bu sistemler ile gerçek bir öğütme; yani partikül boyutunda gerçek bir boyut küçültmesi yapılamamaktadır.

Bu sistemler sadece aglomeratları (topaklanmaları) dağıtarak (Şekil 4.) hassas öğütmenin gerçekleşmesine yardımcı olmaktadır. Böylece sadece moleküller arasındaki van der waals, elektrostatik, manyetik kuvvetler gibi görece zayıf kuvvetlerin üstesinden gelinir.

Ancak boncuk kullanımı olmadan gerçek bir öğütme gerçekleşmesi ve kuvvetli molekül içi bağların kırılarak gerçek bir boyut küçültmesine gidilmesi mümkün değildir. (Şekil 4).

Şekil 4. Gerçek öğütme

Tüm Proses Boyunca Daha Yüksek Verimlilik

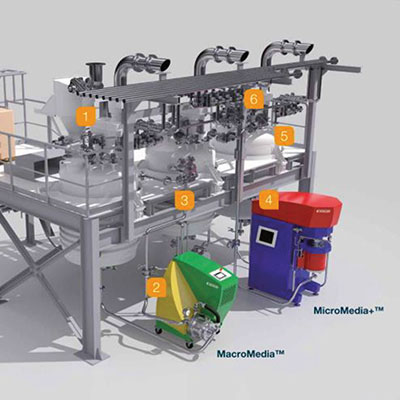

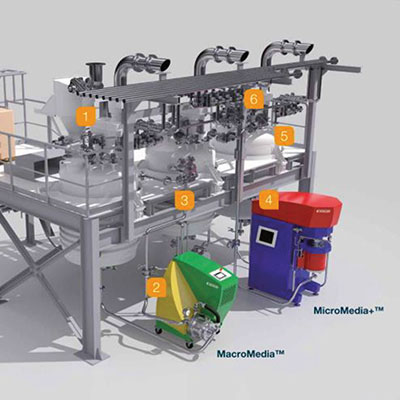

MacroMedia ™ ön öğütme çözümümüz tam burada devreye giriyor ve ıslak öğütme prosesinde devrim yaratıyor. Macromedia™ ile son ürünün kalitesini artırıyor, prosesi hızlandırıyor ve maliyetleri düşürüyoruz.

Şekil 5 ve Şekil 6’da görebileceğiniz üzere MacroMedia ™, boncuk ile öğütmenin yanı sıra mevcut rotorstator sistemlerini bir araya getiren ve kendi içerisinde entegre pompası olan bir makinedir. Tüm bunları çok küçük bir makineye sığdırarak tesiste aynı proses için kullanılacak alanı ciddi miktarda düşürebiliyoruz.

[gallery size="medium" columns="2" ids="eyJ1cmwiOiJodHRwczpcL1wvd3d3LnR1cmtjaGVtLm5ldFwvd3AtY29udGVudFwvdXBsb2Fkc1wvMjAxOVwvMDlcL21hY3JvX21lZGlhLmpwZyIsInRpdGxlIjoibWFjcm9fbWVkaWEiLCJjYXB0aW9uIjoiXHUwMTVlZWtpbCA1LiBNYWNyb01lZGlhJiN4MjEyMjsgeWFwXHUwMTMxc1x1MDEzMSIsImFsdCI6IiIsImRlc2NyaXB0aW9uIjoiIn0=,eyJ1cmwiOiJodHRwczpcL1wvd3d3LnR1cmtjaGVtLm5ldFwvd3AtY29udGVudFwvdXBsb2Fkc1wvMjAxOVwvMDlcL21hY3JvX21lZGlhXzIuanBnIiwidGl0bGUiOiJtYWNyb19tZWRpYV8yIiwiY2FwdGlvbiI6Ilx1MDE1ZWVraWwgNi4gTWFjcm9NZWRpYSYjeDIxMjI7IHRla25payB2ZXJpbGVyIiwiYWx0IjoiIiwiZGVzY3JpcHRpb24iOiIifQ=="]

MacroMedia ™ özel olarak patent altına alınmış ve rotor sisteminin boncuk seperasyonu da gerçekleştirdiği kendine özgü bir tasarıma sahiptir. Tüm bu yapı pin sistemi ile çevrelenmiş ve iç içe geçmiş iki proses çemberi ve bir entegre pompadan oluşmaktadır.

Bu MacroMedia ™’yı dünya üzerinde boncuk kullanılan tek ön dispersiyon makinesi haline getirmektedir. Üstelik tüm bunları sadece 6 litrelik proses çemberinde 10.000 lt/saat ile 15.000 lt/saat gibi yüksek bir debi ile gerçekleştiriyor. Böylece yüksek hızlı karıştırıcı (high speed dissolver) ihtiyacı ortadan kalkmaktadır. (Tablo 1)

Tablo 1. Alternatif üretim metotları

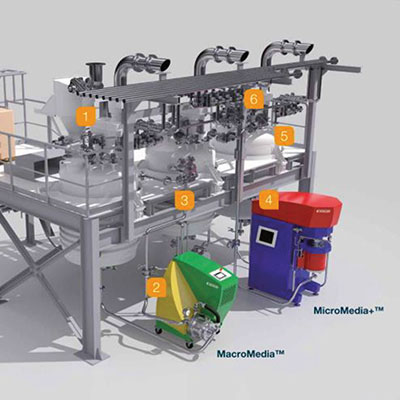

Şekil 7. Modüler platform çözümü (1. Sıvı ve tozların karıştırma tankına dozajı, 2. Karıştırma tankı ve MacroMedia™ arasında sirkülasyon, 3. Karıştırma tankından resirkülasyon tankına MacroMedia ™ ile transfer, 4. MicroMedia+™ ile resirkülasyon tankı arasında sirkülasyon, 5. Resirkülasyon tankından let-down tankına MicroMedia+™ ile transfer, 6. Sıvı bileşenlerin eklenmesi ve sıradaki üretim prosesine transfer)

Modüler Platform Çözümü ile Tek Tesiste Ön ve Hassas Öğütme

Ön öğütme makinemiz MacroMedia ™ ve hassas öğütme için boncuklu değirmenlerimiz MicroMedia+™ veya Cenomic ™ ‘i içeren kompakt üretim modülümüz küçük bir alanda en verimli ıslak öğütme prosesini sunuyor.

Önceden tasarlanmış modül sayesinde montaj ve devreye alma süresi minimuma indirilebiliyor. Bu çözüm, zorlu ıslak öğütme görevlerinin gerçekleştirilmesi için uygun maliyetli üretim şansı sunuyor.

Endüstriyel Uygulamalarımızdan Örnekler 1. Ambalaj Mürekkepleri: Üretkenlikte Artış Bu çalışmamız MacroMedia™‘yı sisteme entegre etmenin üretkenliği önemli ölçüde nasıl artıracağını gösteriyor.

Önceki Proses:

• Ön öğütme sonucu partikül boyutu: 300-500 µm,

• 0.8 mm boncuk ve 0.35 mm filtre boyutu kullanarak yüksek enerjili boncuklu değirmen. MicroMedia™ ile hassas öğütme,

• Üretim için önceki enerji tüketimi: 5 µm’nın altında hassasiyet için 350 kWh/t.

MacroMedia™ ile Üretimin Faydaları:

• 3.0 mm boncuk boyutu ile MacroMedia™ kullanılarak ön öğütmede 100 µm’nin altına inilmesi,

• 0.3 mm boncuk boyutu kullanılarak MicroMedia™ ile hassas öğütme,

• Kalite seviyesinde hiçbir değişme olmadan genel enerji tüketiminin 200 kWh/t’a düşürülmesi ve tesis kapasitesinin %75 artırılması.

2. Pigment Konsantreleri: Artan Proses Güvenilirliği

Bir diğer çalışmamız ise artan proses güvenilirliğini gözler önüne seriyor. MacroMedia™ ile üretim çok daha esnek ve istikrarlı.

Önceki Proses:

• Hareketli kazanlar ile parti proses üretimi,

• Konvansiyonel karıştırma sistemleri ile hammadde hazırlığı,

• Sedimantasyonu engellemek için hemen prosese geçilme zorunluluğu ve bu nedenle üretimin esnekliğini kaybetmesi.

MacroMedia™ ile Üretimin Faydaları:

• Stabil bir süspansiyon hazırlanması,

• Sedimantasyonun minimize edilerek esnek bir üretim prosesi oluşturulması,

• Boncuklu değirmenin tıkanmasının önüne geçilmesi,

• Tesisin proses güvenilirliğinin ve verimliliğinin arttırılması.

Aybars Kaya

Bölge Satış Müdürü

GD – Türkiye

Aybars Kaya

Bölge Satış Müdürü

GD – Türkiye

Ön karışımın kullanacağımız boncuk boyutunu etkilemesi öğütmenin en temel kurallarından birine dayanır; filtrenin tıkanmasını önlemek için filtrenin açıklık boyutu ön karışımdaki en büyük partikül boyutundan daha büyük olmalıdır. Filtrenin temel görevi boncukların öğütme çemberi içerisinde kalmasını sağlamaktır.

Boncukların boyutunun ise filtrenin açıklık boyutunun en az iki (tercihen üç) katı olması gereklidir. Bu durumda çok genel-kaba bir yaklaşım ile boncuk boyutunun ön karışımdaki partikül boyutunun iki (ve/ veya tercihen üç) katından az olamayacağını söyleyebiliriz.

Ancak ön karışımdaki partikül boyutunu daha da düşürebilirsek hem filtre açıklık hem de boncuk boyutunu küçültebiliriz.

Şekil 2 ve Şekil 3’te İsviçre/Uzwil’deki uygulama merkezimizde yaptığımız bazı çalışmaların sonuçlarını görebilirsiniz.Şekil 2 ile görebileceğimiz üzere daha küçük boncuk kullanarak hedeflenen partikül boyutuna daha az spesifik enerji ile ulaşabilir veya aynı spesifik enerji ile daha küçük boyutlara inebiliriz.

Bu, aynı zamanda daha verimli ve hızlı bir üretime de işaret eder.Şekil 3’te de benzer bir tablo karşımıza çıkıyor.Küçük boncuk kullanarak daha az spesifik enerji ile istenen ürün kalitesine ulaşabilir (daha kısa üretim süresi) veya aynı spesifik enerjiyi vererek daha iyi ürün kalitesi elde edilebilir.

Ön karışımın kullanacağımız boncuk boyutunu etkilemesi öğütmenin en temel kurallarından birine dayanır; filtrenin tıkanmasını önlemek için filtrenin açıklık boyutu ön karışımdaki en büyük partikül boyutundan daha büyük olmalıdır. Filtrenin temel görevi boncukların öğütme çemberi içerisinde kalmasını sağlamaktır.

Boncukların boyutunun ise filtrenin açıklık boyutunun en az iki (tercihen üç) katı olması gereklidir. Bu durumda çok genel-kaba bir yaklaşım ile boncuk boyutunun ön karışımdaki partikül boyutunun iki (ve/ veya tercihen üç) katından az olamayacağını söyleyebiliriz.

Ancak ön karışımdaki partikül boyutunu daha da düşürebilirsek hem filtre açıklık hem de boncuk boyutunu küçültebiliriz.

Şekil 2 ve Şekil 3’te İsviçre/Uzwil’deki uygulama merkezimizde yaptığımız bazı çalışmaların sonuçlarını görebilirsiniz.Şekil 2 ile görebileceğimiz üzere daha küçük boncuk kullanarak hedeflenen partikül boyutuna daha az spesifik enerji ile ulaşabilir veya aynı spesifik enerji ile daha küçük boyutlara inebiliriz.

Bu, aynı zamanda daha verimli ve hızlı bir üretime de işaret eder.Şekil 3’te de benzer bir tablo karşımıza çıkıyor.Küçük boncuk kullanarak daha az spesifik enerji ile istenen ürün kalitesine ulaşabilir (daha kısa üretim süresi) veya aynı spesifik enerjiyi vererek daha iyi ürün kalitesi elde edilebilir.

Şekil 7. Modüler platform çözümü (1. Sıvı ve tozların karıştırma tankına dozajı, 2. Karıştırma tankı ve MacroMedia™ arasında sirkülasyon, 3. Karıştırma tankından resirkülasyon tankına MacroMedia ™ ile transfer, 4. MicroMedia+™ ile resirkülasyon tankı arasında sirkülasyon, 5. Resirkülasyon tankından let-down tankına MicroMedia+™ ile transfer, 6. Sıvı bileşenlerin eklenmesi ve sıradaki üretim prosesine transfer)

Şekil 7. Modüler platform çözümü (1. Sıvı ve tozların karıştırma tankına dozajı, 2. Karıştırma tankı ve MacroMedia™ arasında sirkülasyon, 3. Karıştırma tankından resirkülasyon tankına MacroMedia ™ ile transfer, 4. MicroMedia+™ ile resirkülasyon tankı arasında sirkülasyon, 5. Resirkülasyon tankından let-down tankına MicroMedia+™ ile transfer, 6. Sıvı bileşenlerin eklenmesi ve sıradaki üretim prosesine transfer)

Aybars Kaya

Bölge Satış Müdürü

GD – Türkiye

Aybars Kaya

Bölge Satış Müdürü

GD – Türkiye