Katalizörlerin Sert Poliüretan Köpüklerin Hücre Oluşum Mekanizmasındaki Rolleri

Sert

poliüretan köpükler (SPK’ler), bir polimerik diizosiyanat bileşiği ile içerisinde şişirici ajan, katalizör, yüzey aktif madde ve takviye ajan(lar)ı (kil, grafen, alev geciktirici gibi) bulunan formülize bir poliolün reaksiyonu sonucu ortaya çıkan malzemenin kendi hacminin

30-40 katına şişmesiyle oluşurlar (Akdoğan, 2023).

İçerisinde ısıl iletkenliği düşük şişirici gaz moleküllerinin hapsolduğu kapalı hücresel yapıları sayesinde SPK’lar, dünyadaki en iyi ısı yalıtım malzemelerinden birisidir. Taş yünü, polistiren ve lignoselülozik (sunta) malzemeler gibi farklı alternatifleri olmasına rağmen SPK’lar, düşük ısıl iletkenlik ve düşük yoğunluk gibi özelliklerinden dolayı ısı yalıtımında kullanılan en temel malzemelerden biridir.

Buna ek olarak, SPK’ların yoğun çapraz bağlı yapısı, onların diğer geleneksel ısı yalıtım

malzemelerine göre daha düşük yoğunlukta daha yüksek mekanik mukavemete sahip olmasını sağlar. 2018 yılında dünya genelindeki enerji tüketiminin üçte birinin binaların ısıtılması ve soğutulması sırasında gerçekleştirildiği dikkate alındığında ısı yalıtımının stratejik önemi net olarak anlaşılabilir (IEA, 2020).

SPK’ların oluşum süreci; şişirici ajanın poliol içerisinde çözünmesi, polimerizasyon reaksiyonunun başlaması ile eş zamanlı olacak şekilde hücre/kabarcık çekirdeklenmesi, köpük içindeki hücrelerin büyümesi ve hücre kararlılığının sağlanarak sistemin dengeye

gelmesi şeklinde dört temel basamaktan oluşmaktadır (Verdolotti vd., 2017).

Bu basamakların belirtilen sırayla oluşması için formülasyondaki ham madde seçimi çok önemli olup, formülasyondaki ham madde türü ve miktarı, köpüğün özelliklerini dolayısıyla da uygulama alanı konusunda belirleyicidir. Esnek ve sert poliüretan köpükler temelde benzer bir kimyaya sahip olmalarına rağmen, özelliklerindeki farklılıklar onları oluşturan bileşenlerin özellikle de poliollerin ve izosiyanatların nitelikleriyle doğrudan ilişkilidir (Ashida, 2006; Defonseka, 2013).

Şekil 1’de zamana bağlı olarak bir SPK formülasyonunda viskozite ve sıcaklık değişimi ile hücre morfolojisinin gelişim evreleri gösterilmektedir. Faz 1; polimerizasyon reaksiyonu başlamadan önce poliol, yüzey aktif madde, katalizör, şişirici ajan ve takviyenin yüksek

hızda karıştırıldığı aşamadır.

Faz 2’de izosiyanat ilavesi ile hücre çekirdeklenmesi başlamaktadır. Hücre çekirdeklenmesi ile ilgili literatürde iki temel teori kabul görmektedir. Bunlardan ilki, klasik çekirdeklenme

teorisi olarak bilinen ve izosiyanat ilavesi sonrasında şişirici ajandan hücrelerin üretilmesi temeline dayanır. Şişirici ajanın poliol ile karışabilirliğinin az olmasından dolayı yüksek hızda karıştırılan reaksiyon karışımı içinde bir şişirici ajan mikroemülsiyonu oluşur.

Polikatılma reaksiyonunun başlamasıyla oluşan bu küçük kabarcıklar nihai hücreleri oluşturmak için genişlemeye başlar (Obi, 2018). İkinci teori ise, daha yeni bir teori olan ve Faz 1’deki karışımın yüksek hızda karıştırılmasıyla hava keseciklerinin oluşması temeline

dayanır. Bu durumda, şişirici ajan köpük şişmeye başladıktan sonra hava keseciklerine göç eder (Reignier vd., 2019).

Hücrelerin büyümesi (Faz 3), karışımın viskozitesi ve sıcaklığı tarafından kontrol edilmektedir. Bu iki parametre de katalizörler tarafından ayarlanabilen jelleşme ve şişirme basamakları ile ilgilidir. Şekil 1’de 30. saniyeden sonraki sıcaklık artışı, izosiyanatın su veya

poliol ile ekzotermik reaksiyonundan kaynaklanmaktadır.

Kremleşme zamanından sonra şişirici ajanın gaz fazına geçmesi için küçük bir sıcaklık artışı yeterlidir. Hücrelerin büyümesiyle eş zamanlı olarak oluşan hücrelerin kıvam arttırıcı olarak davranmasından dolayı viskozite de artmaya başlar (McClusky vd., 1994).

Hücreler genişlemeye başladıktan sonra (60 s civarlarında) viskozitede ani bir düşüş meydana gelir. Bunun sebebi, ekzotermik reaksiyon sonucunda ısınan polimerin daha akışkan hale gelmesidir. Viskozitedeki bu düşüş, hücre duvarlarının oluşup birbirleriyle temas etmesini teşvik eder (Faz 4).

Köpüğün artan viskozitesi ve ısıl yalıtım özelliğinden dolayı 70 s civarında sıcaklık sabitlenir. İzosiyanat ve suyun reaksiyonu sonucunda oluşan üre gruplarının artan miktarı, ikinci bir viskozite artışından sorumludur. Üre grupları, birbirleri ile güçlü hidrojen bağları kurarak polimer matrisinin sert segmentlerini oluşturur (McClusky vd., 1994).

100 s civarında görülen viskozitedeki bir sonraki düşüş ise sert segment oluşumu ile

üretan ağının jelleşmesi arasındaki gecikme ile açıklanmaktadır. Hücrelerdeki basınç farklılığıyla hücre duvarlarında, polimer ağ yapıları oluşana kadar yüzey aktif madde tarafından drenaj oluşturulur. Son olarak poliizosiyanat ile poliol reaksiyonu jelleşme noktasına ulaşır, viskozite sabit hale gelir ve böylece köpüğün morfolojisi sabitlenir.

Katalizörler

PU oluşumuna yardımcı olan katalizörler etkinliklerini iki potansiyel mekanizma üzerinden gösterirler. Bunlardan ilki, izosiyanat grubundaki karbonun elektrofil karakterinin artırılmasıdır. İkincisi ise, aktif hidrojen taşıyan molekülün nükleofil karakterinin artırılmasıdır (Silva ve Bordado, 2004).

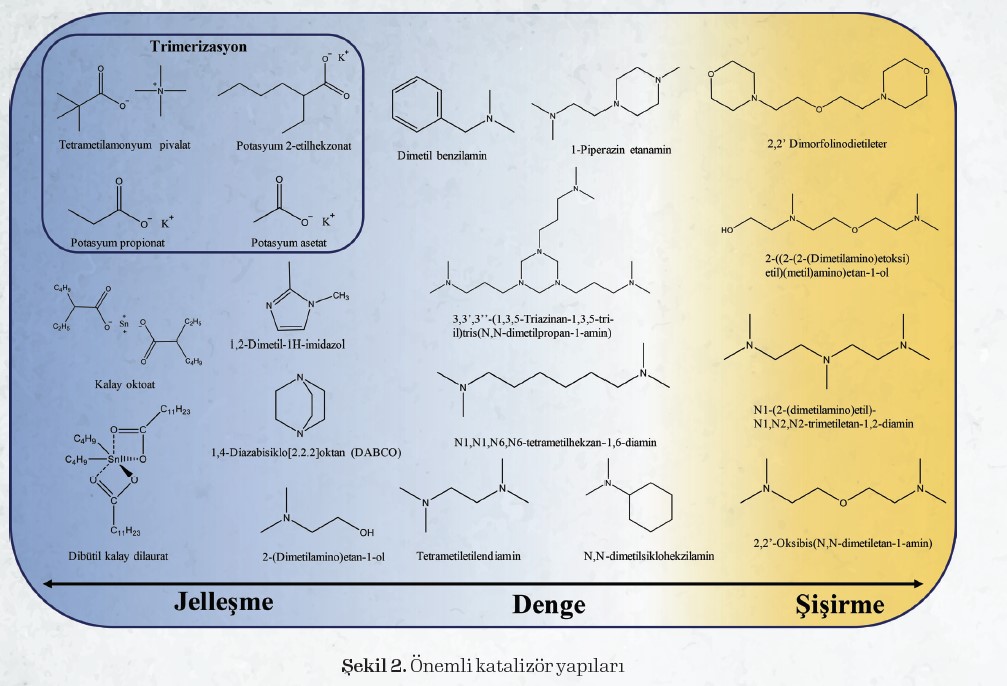

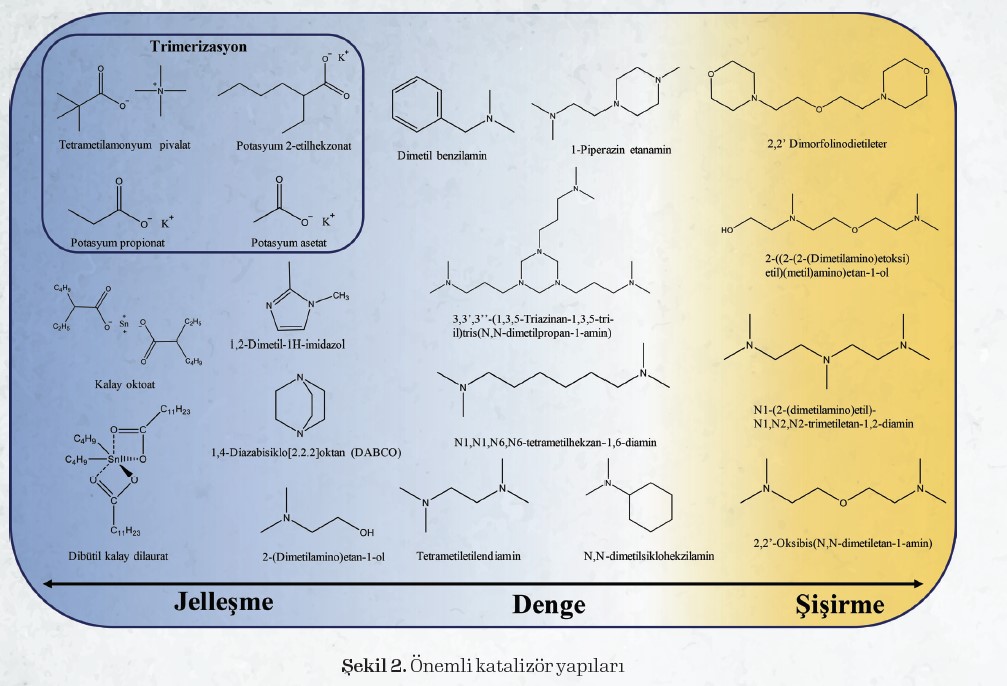

Poliüretan (PU) köpüklerde reaksiyon kinetiğini kontrol etmek için temelde Şekil 2’de gösterilen katalizörler tercih edilmektedir. PU köpüklerde katalizörler üç temel faaliyetten

sorumludurlar: i) üretanın ağ yapısının oluşumu, yani jelleşme, ii) su ve izosiyanat arasındaki reaksiyonun oluşumu, yani şişirme ve iii) izosiyanurat halkalarının oluşumu (Van Maris vd., 2005).

Kalay oktoat ve dibütilkalay dilaurat gibi kalay tuzları, 1,4-diazabisiklo [2,2,2] oktan (DABCO) gibi sterik engeli olan amin bileşiği ile kıyaslandığında daha yüksek jelleşme aktivitesine sahiptir.

DABCO’dan daha az sterik engeli olan dibenzilamin, tetrametiletilendiamin ve N,Ndimetilsiklohekzilamin gibi üçüncül aminler, hem jelleşme hem de şişirme reaksiyonlarını katalizledikleri için denge katalizörleri olarak sınıflandırılır. 2,2’-dimorfolinodietileter ve 2,2’-oksibis(N,N-dimetiletan-1-amin) gibi üçüncül amin grubuna yakın eter bağları içeren katalizörler, daha çok şişirme reaksiyonlarını katalizlemektedirler.

İzosiyanurat halkalarının oluşması için karboksilat-potasyum tuzları, izosiyanat molekülerinin çapraz bağlamaya aktif olarak katıldığı trimerizasyonu reaksiyonunu katalizlemektedirler (Şekil 3). Bunların dışında, hızla gelişen teknoloji ile birlikte çok fonksiyonlu yeni nesil katalizörler de geliştirilmeye çalışılmaktadır.

Örneğin, Hamidov vd. (2021) yaptıkları çalışmada, otokotalitik etkiye sahip reaktif tipli bir alev geciktirici sentezlemişler ve bu yeni nesil katalizörün, katalitik etkisi ile güç tutuşur özelliklerini incelemişlerdir. Sonuçta sentezledikleri malzeme sayesinde köpüğün hem güç tutuşurluğunun hem de katalitik aktivitenin (hem jelleşme hem de şişirme) arttığını belirtmişlerdir.

Hücrelerin büyümesi; jelleşme ve şişirme katalizörleri arasındaki denge ile yakından ilgilidir. Köpük formülasyonundaki bir bileşenin değiştirilmesi (örneğin farklı bir poliol kullanılması), jelleşme/şişirme dengesini de değiştirir. Şekil 4’te farklı katalizör oranlarında sıcaklık, viskozite ve hücre morfolojilerindeki değişim şematize edilmiştir.

Yüksek miktarda şişirme katalizörü varlığında ani bir sıcaklık artışından dolayı köpük

hacmi hızlıca artar (Şekil 4a). Bu nedenle, Şekil 4b’ye kıyasla Şekil 4a’da gösterildiği gibi hücre boyutu ve uzaması artarken köpük yoğunluğu azalır. Dahası hızlı hücre genişlemesi, açık hücreler oluşturacak şekilde hücre duvarlarının yırtılmasına sebep olur. Hakim vd.

(2011) yaptıkları çalışmada, köpük formülasyonundaki şişirme katalizörü oranını artırmış ve artan şişme verimliliği ile köpüklerin yoğunluklarında 41,41 kg/m3’ten 30,01 kg/m3’e kadar düşüşler tespit etmişlerdir.

Diğer bir etki ise artan şişirme katalizörü miktarının jelleşme katalizörünün aktivitesini azaltması ile ilgilidir. Bu durumda, uzayan jelleşme süresiyle hücrelerdeki basınç değişimine karşı drenaj oluşturma süresi artar. Böylece hücre duvarları yırtılır, kapalı hücre oranı azalır

ve daha büyük hücreli köpükler elde edilir.

Tersine, jelleşme katalizör miktarı arttırıldığında ise polimer, gazın genleşmesinden daha hızlı katılaşır. Bu nedenle, daha küçük hücre boyutlu, daha yüksek kapalı hücre

oranına sahip ve daha yüksek yoğunluklu köpükler elde edilir (Şekil 4c). Sonuç olarak optimal bir köpük elde etmek için bu iki katalizör tipinin dengelenmesi gerekmektedir.

Not: Bu mini derleme çalışması Dr. Emre Akdoğan’ın doktora tez çalışmasından alıntı yapılarak hazırlanmıştır.

Kaynakça

Akdoğan, E. (2023). Sentez süreçleri optimize edilmiş biyopoliollerden sert poliüretan köpük eldesi ve köpüklerde formülasyon/yapı/özellik ilişkisi. (Doktora tezi, Eskişehir Teknik Üniversitesi, Eskişehir, Tez No: 787972) Ashida, K. (2006). Polyurethane and related foams: chemistry and technology. CRC press. Defonseka, C. (2013). Practical guide to flexible polyurethane foams. Smithers Rapra: Shawbury, UK. Hakim, A. A., Nassar, M., Emam, A., & Sultan, M. (2011). Preparation and

characterization of rigid polyurethane foam prepared from sugar-cane bagasse polyol. Materials Chemistry and Physics, 129(1-2), 301-307. Hamidov, M., Çakmakçi, E., & Kahraman, M. V. (2021). Autocatalytic reactive flame retardants for rigid polyurethane foams. Materials Chemistry and Physics, 267, 124636.

IEA, I. (2020). World Energy Balances: Overview. IEA Paris. Retrieved May, 19 from https://www.iea.org/reports/world-energy-balances-overview McClusky, J., O’Neill, R., Priester Jr, R., & Ramsey, W. (1994). Vibrating rod viscometer: a valuable probe into polyurethane chemistry. Journal of Cellular Plastics, 30(3), 224-241.

Obi, B. E. (2018). 5-Fundamentals of Polymeric Foams and Classification of Foam Types. In Polymeric Foams Structure-Property-Performance (pp. 93- 129). William Andrew Publishing. Peyrton, J., & Avérous, L. (2021). Structure-properties relationships of cellular materials from biobased polyurethane foams. Materials Science and Engineering: R: Reports, 145, 100608.

Reignier, J., Alcouffe, P., Mechin, F., & Fenouillot, F. (2019). The morphology of rigid polyurethane foam matrix and its evolution with time during foaming–New insight by cryogenic scanning electron microscopy. Journal of colloid and interface science, 552, 153-165.

Silva, A. L., & Bordado, J. C. (2004). Recent developments in polyurethane catalysis: catalytic mechanisms review. Catalysis reviews, 46(1), 31-51. Van Maris, R., Tamano, Y., Yoshimura, H., & Gay, K. M. (2005). Polyurethane catalysis by tertiary amines. Journal of Cellular Plastics, 41(4), 305-322.

Verdolotti, L., Di Caprio, M. R., Lavorgna, M., & Buonocore, G. G. (2017). Polyurethane

nanocomposite foams: Correlation between nanofillers, porous morphology, and structural and functional properties. In Polyurethane Polymers (pp. 277-310). Elsevier.

Dr. Emre Akdoğan

Araştırma Görevlisi

Kimya Bölümü

Eskişehir Teknik Üniversitesi

Prof. Dr. Murat Erdem

Kimya Bölümü

Eskişehir Teknik Üniversitesi

Not: Bu mini derleme çalışması Dr. Emre Akdoğan’ın doktora tez çalışmasından alıntı yapılarak hazırlanmıştır.

Kaynakça

Akdoğan, E. (2023). Sentez süreçleri optimize edilmiş biyopoliollerden sert poliüretan köpük eldesi ve köpüklerde formülasyon/yapı/özellik ilişkisi. (Doktora tezi, Eskişehir Teknik Üniversitesi, Eskişehir, Tez No: 787972) Ashida, K. (2006). Polyurethane and related foams: chemistry and technology. CRC press. Defonseka, C. (2013). Practical guide to flexible polyurethane foams. Smithers Rapra: Shawbury, UK. Hakim, A. A., Nassar, M., Emam, A., & Sultan, M. (2011). Preparation and

characterization of rigid polyurethane foam prepared from sugar-cane bagasse polyol. Materials Chemistry and Physics, 129(1-2), 301-307. Hamidov, M., Çakmakçi, E., & Kahraman, M. V. (2021). Autocatalytic reactive flame retardants for rigid polyurethane foams. Materials Chemistry and Physics, 267, 124636.

IEA, I. (2020). World Energy Balances: Overview. IEA Paris. Retrieved May, 19 from https://www.iea.org/reports/world-energy-balances-overview McClusky, J., O’Neill, R., Priester Jr, R., & Ramsey, W. (1994). Vibrating rod viscometer: a valuable probe into polyurethane chemistry. Journal of Cellular Plastics, 30(3), 224-241.

Obi, B. E. (2018). 5-Fundamentals of Polymeric Foams and Classification of Foam Types. In Polymeric Foams Structure-Property-Performance (pp. 93- 129). William Andrew Publishing. Peyrton, J., & Avérous, L. (2021). Structure-properties relationships of cellular materials from biobased polyurethane foams. Materials Science and Engineering: R: Reports, 145, 100608.

Reignier, J., Alcouffe, P., Mechin, F., & Fenouillot, F. (2019). The morphology of rigid polyurethane foam matrix and its evolution with time during foaming–New insight by cryogenic scanning electron microscopy. Journal of colloid and interface science, 552, 153-165.

Silva, A. L., & Bordado, J. C. (2004). Recent developments in polyurethane catalysis: catalytic mechanisms review. Catalysis reviews, 46(1), 31-51. Van Maris, R., Tamano, Y., Yoshimura, H., & Gay, K. M. (2005). Polyurethane catalysis by tertiary amines. Journal of Cellular Plastics, 41(4), 305-322.

Verdolotti, L., Di Caprio, M. R., Lavorgna, M., & Buonocore, G. G. (2017). Polyurethane

nanocomposite foams: Correlation between nanofillers, porous morphology, and structural and functional properties. In Polyurethane Polymers (pp. 277-310). Elsevier.

Dr. Emre Akdoğan

Araştırma Görevlisi

Kimya Bölümü

Eskişehir Teknik Üniversitesi

Prof. Dr. Murat Erdem

Kimya Bölümü

Eskişehir Teknik Üniversitesi

Hücrelerin büyümesi; jelleşme ve şişirme katalizörleri arasındaki denge ile yakından ilgilidir. Köpük formülasyonundaki bir bileşenin değiştirilmesi (örneğin farklı bir poliol kullanılması), jelleşme/şişirme dengesini de değiştirir. Şekil 4’te farklı katalizör oranlarında sıcaklık, viskozite ve hücre morfolojilerindeki değişim şematize edilmiştir.

Yüksek miktarda şişirme katalizörü varlığında ani bir sıcaklık artışından dolayı köpük

hacmi hızlıca artar (Şekil 4a). Bu nedenle, Şekil 4b’ye kıyasla Şekil 4a’da gösterildiği gibi hücre boyutu ve uzaması artarken köpük yoğunluğu azalır. Dahası hızlı hücre genişlemesi, açık hücreler oluşturacak şekilde hücre duvarlarının yırtılmasına sebep olur. Hakim vd.

(2011) yaptıkları çalışmada, köpük formülasyonundaki şişirme katalizörü oranını artırmış ve artan şişme verimliliği ile köpüklerin yoğunluklarında 41,41 kg/m3’ten 30,01 kg/m3’e kadar düşüşler tespit etmişlerdir.

Diğer bir etki ise artan şişirme katalizörü miktarının jelleşme katalizörünün aktivitesini azaltması ile ilgilidir. Bu durumda, uzayan jelleşme süresiyle hücrelerdeki basınç değişimine karşı drenaj oluşturma süresi artar. Böylece hücre duvarları yırtılır, kapalı hücre oranı azalır

ve daha büyük hücreli köpükler elde edilir.

Tersine, jelleşme katalizör miktarı arttırıldığında ise polimer, gazın genleşmesinden daha hızlı katılaşır. Bu nedenle, daha küçük hücre boyutlu, daha yüksek kapalı hücre

oranına sahip ve daha yüksek yoğunluklu köpükler elde edilir (Şekil 4c). Sonuç olarak optimal bir köpük elde etmek için bu iki katalizör tipinin dengelenmesi gerekmektedir.

Hücrelerin büyümesi; jelleşme ve şişirme katalizörleri arasındaki denge ile yakından ilgilidir. Köpük formülasyonundaki bir bileşenin değiştirilmesi (örneğin farklı bir poliol kullanılması), jelleşme/şişirme dengesini de değiştirir. Şekil 4’te farklı katalizör oranlarında sıcaklık, viskozite ve hücre morfolojilerindeki değişim şematize edilmiştir.

Yüksek miktarda şişirme katalizörü varlığında ani bir sıcaklık artışından dolayı köpük

hacmi hızlıca artar (Şekil 4a). Bu nedenle, Şekil 4b’ye kıyasla Şekil 4a’da gösterildiği gibi hücre boyutu ve uzaması artarken köpük yoğunluğu azalır. Dahası hızlı hücre genişlemesi, açık hücreler oluşturacak şekilde hücre duvarlarının yırtılmasına sebep olur. Hakim vd.

(2011) yaptıkları çalışmada, köpük formülasyonundaki şişirme katalizörü oranını artırmış ve artan şişme verimliliği ile köpüklerin yoğunluklarında 41,41 kg/m3’ten 30,01 kg/m3’e kadar düşüşler tespit etmişlerdir.

Diğer bir etki ise artan şişirme katalizörü miktarının jelleşme katalizörünün aktivitesini azaltması ile ilgilidir. Bu durumda, uzayan jelleşme süresiyle hücrelerdeki basınç değişimine karşı drenaj oluşturma süresi artar. Böylece hücre duvarları yırtılır, kapalı hücre oranı azalır

ve daha büyük hücreli köpükler elde edilir.

Tersine, jelleşme katalizör miktarı arttırıldığında ise polimer, gazın genleşmesinden daha hızlı katılaşır. Bu nedenle, daha küçük hücre boyutlu, daha yüksek kapalı hücre

oranına sahip ve daha yüksek yoğunluklu köpükler elde edilir (Şekil 4c). Sonuç olarak optimal bir köpük elde etmek için bu iki katalizör tipinin dengelenmesi gerekmektedir.

Not: Bu mini derleme çalışması Dr. Emre Akdoğan’ın doktora tez çalışmasından alıntı yapılarak hazırlanmıştır.

Kaynakça

Akdoğan, E. (2023). Sentez süreçleri optimize edilmiş biyopoliollerden sert poliüretan köpük eldesi ve köpüklerde formülasyon/yapı/özellik ilişkisi. (Doktora tezi, Eskişehir Teknik Üniversitesi, Eskişehir, Tez No: 787972) Ashida, K. (2006). Polyurethane and related foams: chemistry and technology. CRC press. Defonseka, C. (2013). Practical guide to flexible polyurethane foams. Smithers Rapra: Shawbury, UK. Hakim, A. A., Nassar, M., Emam, A., & Sultan, M. (2011). Preparation and

characterization of rigid polyurethane foam prepared from sugar-cane bagasse polyol. Materials Chemistry and Physics, 129(1-2), 301-307. Hamidov, M., Çakmakçi, E., & Kahraman, M. V. (2021). Autocatalytic reactive flame retardants for rigid polyurethane foams. Materials Chemistry and Physics, 267, 124636.

IEA, I. (2020). World Energy Balances: Overview. IEA Paris. Retrieved May, 19 from https://www.iea.org/reports/world-energy-balances-overview McClusky, J., O’Neill, R., Priester Jr, R., & Ramsey, W. (1994). Vibrating rod viscometer: a valuable probe into polyurethane chemistry. Journal of Cellular Plastics, 30(3), 224-241.

Obi, B. E. (2018). 5-Fundamentals of Polymeric Foams and Classification of Foam Types. In Polymeric Foams Structure-Property-Performance (pp. 93- 129). William Andrew Publishing. Peyrton, J., & Avérous, L. (2021). Structure-properties relationships of cellular materials from biobased polyurethane foams. Materials Science and Engineering: R: Reports, 145, 100608.

Reignier, J., Alcouffe, P., Mechin, F., & Fenouillot, F. (2019). The morphology of rigid polyurethane foam matrix and its evolution with time during foaming–New insight by cryogenic scanning electron microscopy. Journal of colloid and interface science, 552, 153-165.

Silva, A. L., & Bordado, J. C. (2004). Recent developments in polyurethane catalysis: catalytic mechanisms review. Catalysis reviews, 46(1), 31-51. Van Maris, R., Tamano, Y., Yoshimura, H., & Gay, K. M. (2005). Polyurethane catalysis by tertiary amines. Journal of Cellular Plastics, 41(4), 305-322.

Verdolotti, L., Di Caprio, M. R., Lavorgna, M., & Buonocore, G. G. (2017). Polyurethane

nanocomposite foams: Correlation between nanofillers, porous morphology, and structural and functional properties. In Polyurethane Polymers (pp. 277-310). Elsevier.

Dr. Emre Akdoğan

Araştırma Görevlisi

Kimya Bölümü

Eskişehir Teknik Üniversitesi

Prof. Dr. Murat Erdem

Kimya Bölümü

Eskişehir Teknik Üniversitesi

Not: Bu mini derleme çalışması Dr. Emre Akdoğan’ın doktora tez çalışmasından alıntı yapılarak hazırlanmıştır.

Kaynakça

Akdoğan, E. (2023). Sentez süreçleri optimize edilmiş biyopoliollerden sert poliüretan köpük eldesi ve köpüklerde formülasyon/yapı/özellik ilişkisi. (Doktora tezi, Eskişehir Teknik Üniversitesi, Eskişehir, Tez No: 787972) Ashida, K. (2006). Polyurethane and related foams: chemistry and technology. CRC press. Defonseka, C. (2013). Practical guide to flexible polyurethane foams. Smithers Rapra: Shawbury, UK. Hakim, A. A., Nassar, M., Emam, A., & Sultan, M. (2011). Preparation and

characterization of rigid polyurethane foam prepared from sugar-cane bagasse polyol. Materials Chemistry and Physics, 129(1-2), 301-307. Hamidov, M., Çakmakçi, E., & Kahraman, M. V. (2021). Autocatalytic reactive flame retardants for rigid polyurethane foams. Materials Chemistry and Physics, 267, 124636.

IEA, I. (2020). World Energy Balances: Overview. IEA Paris. Retrieved May, 19 from https://www.iea.org/reports/world-energy-balances-overview McClusky, J., O’Neill, R., Priester Jr, R., & Ramsey, W. (1994). Vibrating rod viscometer: a valuable probe into polyurethane chemistry. Journal of Cellular Plastics, 30(3), 224-241.

Obi, B. E. (2018). 5-Fundamentals of Polymeric Foams and Classification of Foam Types. In Polymeric Foams Structure-Property-Performance (pp. 93- 129). William Andrew Publishing. Peyrton, J., & Avérous, L. (2021). Structure-properties relationships of cellular materials from biobased polyurethane foams. Materials Science and Engineering: R: Reports, 145, 100608.

Reignier, J., Alcouffe, P., Mechin, F., & Fenouillot, F. (2019). The morphology of rigid polyurethane foam matrix and its evolution with time during foaming–New insight by cryogenic scanning electron microscopy. Journal of colloid and interface science, 552, 153-165.

Silva, A. L., & Bordado, J. C. (2004). Recent developments in polyurethane catalysis: catalytic mechanisms review. Catalysis reviews, 46(1), 31-51. Van Maris, R., Tamano, Y., Yoshimura, H., & Gay, K. M. (2005). Polyurethane catalysis by tertiary amines. Journal of Cellular Plastics, 41(4), 305-322.

Verdolotti, L., Di Caprio, M. R., Lavorgna, M., & Buonocore, G. G. (2017). Polyurethane

nanocomposite foams: Correlation between nanofillers, porous morphology, and structural and functional properties. In Polyurethane Polymers (pp. 277-310). Elsevier.

Dr. Emre Akdoğan

Araştırma Görevlisi

Kimya Bölümü

Eskişehir Teknik Üniversitesi

Prof. Dr. Murat Erdem

Kimya Bölümü

Eskişehir Teknik Üniversitesi