Güvenlik Enstrümanlı Sistemlerin Uygulanmasının Riskini, Teslim Sürelerini ve Maliyetini En Aza İndirme

Tesis ve işçi güvenliği, proses endüstrilerinde çok önemlidir ancak güvenlik enstrümanlı sistemleri oluşturmak ve uygulamak karmaşık ve zorlayıcı olabilir.

Emerson’da proses güvenliği sistemlerinden sorumlu Ürün Pazarlama Müdürü Sergio Diaz, önceden tasarlanmış donanım çözümlerinin (Pre-engineered solutions) proje yürütmeyi

nasıl basitleştirerek değerli zaman ve kaynaklardan tasarruf etmeye yardımcı olabileceğini açıklıyor.

Safety Instrumented Systems (SIS), bir ekipman parçasını veya prosesi güvenli bir duruma getirmek için proses tesislerinde yaygın olarak kullanılmaktadır. Tasarlanmış bir dizi algılama elemanı, mantık çözme birimleri ve nihai elemanlardan oluşan SIS, tesis talebine yanıt vermek ve tehlikeli bir olay meydana gelmeden önce doğru çıktıyı üretmek için tasarlanmıştır.

Günümüzün SIS’i, akıllı güvenlik sensörleri ve son kontrol elemanları ile dijital iletişim için oluşturulmuş mantık çözücülere dayalıdır ve tüm güvenlik enstrümanlı işlevinin (SIF) güvenilirliğini artırmak için gelişmiş tanılama ve tahmine dayalı zeka içerir. IEC 61511 standardı, proses endüstrisi uygulamalarında SIS uygulaması hakkında rehberlik sağlar.

Aşırı basınç veya tank taşmalarından kaynaklanan güvenlik sorunlarının önlenmesi hususunda, bir SIS’in doğru ve, düzgün çalışması için bir dizi ekipman gerektirir.

Sensörler, yüksek akış, düşük seviye veya yanlış valf konumlandırma gibi anormal çalışma koşullarını tespit edebilmelidir. Logic Solver, sensör tarafından sağlanan bilgilere dayanarak uygun kararlar vermeli buna göre output’u kullanıcı tanımlı mantığa göre değiştirmelidir.

Output, ekipmanı veya işlemi güvenli bir duruma getirmek için (örneğin bir valfi kapatmak gibi) bir eylem gerçekleştiren son öğeyle sonuçlanır.

SIS Tasarlama

SIS tesisin ve özel güvenlik uygulamalarının özelliklerini karşılamak üzere tasarlanmıştır. Sistemin bir veya daha fazla SIF uygulaması gerekebilir ve bunlar tek veya çoklu sinyallere dayalı olabilir. Bu nedenle, her bir SIS kurulumu bir uygulamadan diğerine önemli ölçüde farklılık gösterecektir.

SIS’in geliştirilmesi ve uygulanması, proje döngüsünün her aşamasını karşılamak amacıyla süreçler ve prosedürler geliştirmek için muazzam çaba gerektirdiğinden her zaman ciddi bir çalışma gerektirir.

Yetkin SIS tasarım mühendisleri ile çalışmak, yetersiz spesifikasyon veya mühendislikten kaynaklanan sistematik arızaların azaltılmasını veya ortadan kaldırılmasını sağlamak için çok önemlidir.

Tüm SIS gereksinimleri belirlendikten ve SIF’nin Safety Integrity Levels’ı (SIL) tanımlandıktan sonra uygun teknoloji seçilip kurulum gerçekleştirilir, sürecin devamında işlevsellik ve çalışabilirlik açısından kurulan sistem test edilir.

SIS Projeleri

Güvenliğin birincil kriter ve doğru uygulamanın kritik olmasına rağmen, SIS projeleri maliyet ve zaman ölçeği açısından diğer otomasyon projeleriyle aynı incelemeye

tabi tutulur. Proje riskini, sermaye maliyetlerini ve planlamayı yönetme baskısı vardır.

Yeni sistemlerin veya sistem genişletmelerinin yapıldığı projelerde anlaşılan planlı kesinti süresinin aşılmasına izin verilemez. Projeler, üretimin yeniden başlamasını sağlayacak şekilde zamanında tamamlanmalıdır.

Bunun yapılmaması, üretim kaybı açısından önemli mali kayıplara neden olabilir. Bu

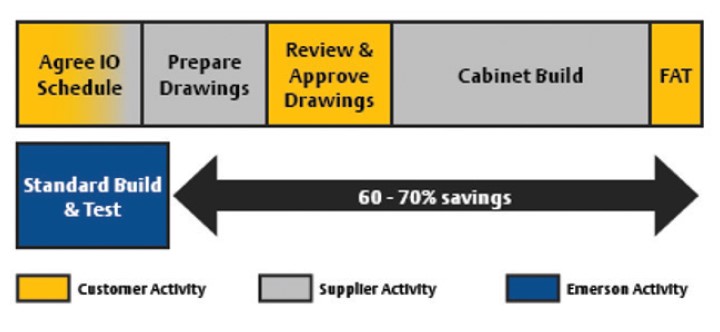

nedenle sıkı planlamalar zorunludur ve genel proje riskini en aza indirmek için her türlü çaba gösterilmelidir. Proje yürütme genellikle sıralı şekilde devam eder çünkü bir çok durumda sürece başlamak için başka bir konunun neticelenmesini beklemek gerekmektedir.

Örneğin, bir SIS kabini tasarımı başlatılmadan veya SIF konfigürasyona devam edebilmesinden önce I/O sayısı ve türü bilinmelidir. Her takım görevlerle aceleye geldiğinde,

yalnızca başka bir takımın çalışmalarına devam etmesini beklemek zorunda kaldığında zaman boşa harcanabilir.

Geleneksel Yaklaşım

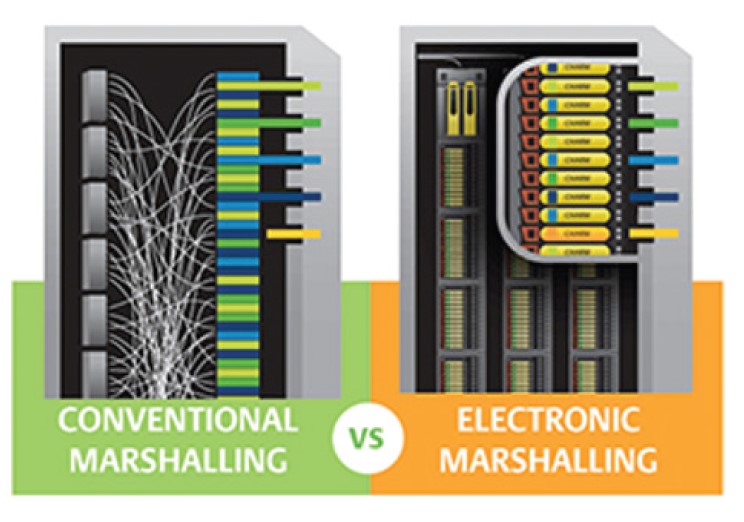

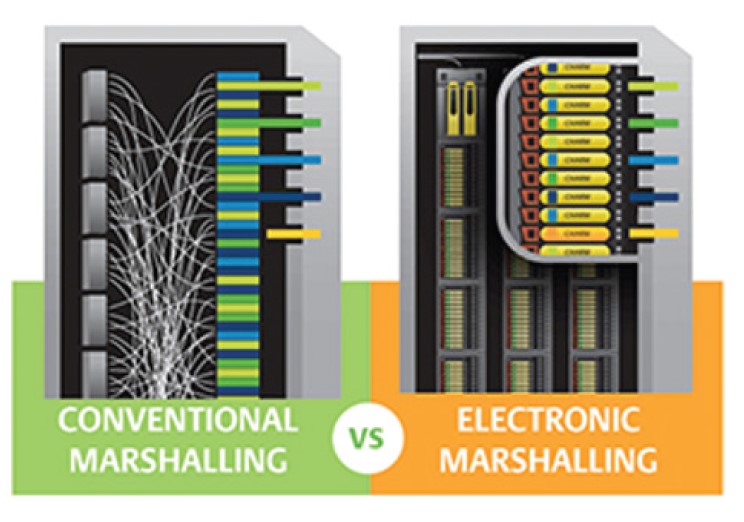

Genel olarak, SIS’ler uzun yıllardır aynı şekilde kurulmuştur. Esasen, farklı tipte I/O kartları ve koşullandırma cihazları, her bir sinyal tipi için geleneksel marshalling terminallerine çapraz bağlantı ile bağlanmalıdır.

SIS’i sağlayan şirketin, müşteri onayı için kabin tasarımlarını göndermeden önce I/O düzenini bilmesi gerekir. I/O, tehlike ve çalışabilirlik (HAZOP) analizi tamamlanana ve

gerekli SIF’ler hedef SIL derecesini karşılayacak şekilde tasarlanana kadar sonlandırılamaz.

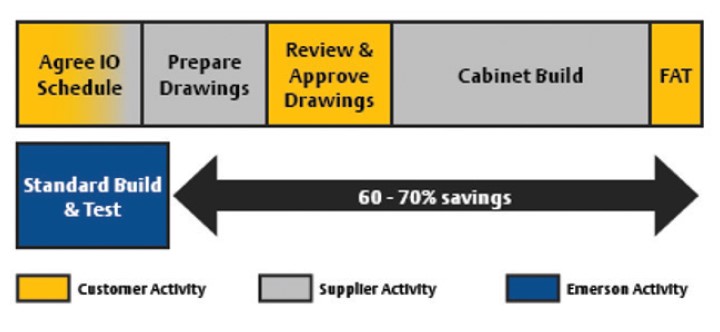

Zaman baskıları genellikle, bir noktada yeniden tasarım ve yeniden çalışma gerektiren I/O değişikliklerinin olacağı kabulüyle projeleri ileriye götürür. Yazılım ve donanım, sonunda müşteri tarafından tedarikçinin fabrikasında test edilir.

Tüm süreç, iki taraf arasında değerli ölçüde zaman ve kaynak tüketebilecek çeşitli etkileşimler gerektirir.

Özel Yapım Kabinlerin Dezavantajları

Her SIS’in gereksinimleri ve uygulaması farklı olsa da, tasarım ve uygulama sürecini kolaylaştırma fırsatları sunan belirli unsurlar vardır. SIS kabini de böyle bir unsurdur ve sürece başlamak için iyi bir yerdir.

Normalde, kabinin özellikleri ve özelleştirmesi istenildiği kadar genişletilerek “özel yapım” bir SIS kabini tasarlanacaktır. Yüzeyde, bu kulağa mantıklı geliyor; bununla birlikte,

ilgili çalışmayı analiz ederken, bu genellikle faydalardan daha ağır basabilir.

Herhangi bir özel panel veya bağlantı kutusunun planlama, konfigürasyon ve tasarımı için mühendislik ve tasarım süresi gereklidir. Bu zaman ve paraya mal olur. Proje programı, genellikle gerekli olan Fabrika Kabul Testi (FAT) ile birlikte kontrol panelleri ve saha bağlantı

kutularını tasarlamak için gereken süreyi içermelidir. Proje ayrıca detay tasarımı, proje yönetimi ve yönetimi için zaman içerecektir.

Bir projenin boyutu büyüdükçe, özel dolapları tasarlamak, imal etmek ve test etmek

için gereken sürede önemli bir artış olacaktır. Özel yapım kabinlerin imalatı ve kablolaması sırasında yapılan hatalardan zamanlama ve maliyetler etkilenebilir.

FAT sırasında genellikle kablolama ile ilgili birçok hata bulunurken, bu hataların düzeltilmesi zaman alır ve bu da tüm proje zaman çizelgesini uzatabilir.

Geç Değişikliklerin I/O’ya Etkisi

I/O’larda yapılan herhangi bir geç değişiklik, kabinin neredeyse her yönünü etkileyecektir. Tamamen yeniden imal edilmeleri gerekmeyebilirken, kapsamlı bir şekilde değiştirilmeleri ve hatta yeniden tasarlanmaları gerekebilir. I/O değişiklikleri kesinlikle mühendislik

çizimlerini etkileyecek ve büyük olasılıkla kablolamayı etkileyecektir. Logic Solverların ve güç kaynaklarının da taşınması ve/veya eklenmesi gerekebilir.

Bu değişiklikler ve eklemeler pahalı olma eğilimindedir. Kabinler sahaya teslim edildikten sonra bile değişiklikler olabilir. Bu meydana geldiğinde, sahada değişiklikler yapmak için

deneyimsiz bir yerel işgücüne güvenmek yerine kabini panel üreticisine geri göndermek daha ucuz ve daha hızlı olabilir.

Her durumda, maliyet ve zamanlama ciddi şekilde etkilenir (büyük projeler için bu haftalar hatta aylar sürebilir), bu da start-up’ı etkileyebilir. IEC 61511 takip ediliyorsa, yeniden çalışma standardın gerektirdiği doğrulama sürecini de etkilemektedir.

Alternatif Yaklaşım

Birkaç yıldır son kullanıcılar, siparişe göre konfigüre edilen kabinlerin kullanılabilirliğinden yararlanarak dağıtılmış kontrol sistemi tasarımını ve uygulama sürecini kolaylaştırabildiler.

Aynı esneklik formu oluşmuş veya önceden tasarlanmış SIS’de sağlanabilir. Bunlar, zaman ve kaynaklar açısından önemli tasarruflar sağlayabilen, uygulaması kolay bir seçenek sunar.

Önceden tasarlanmış çözümler (Pre-engineered solutions), küçük ve orta ölçekli projelerdeki çoğu güvenlik uygulaması için faydalıdır. Acil kapatma, brülör yönetimi,

yangın ve gaz algılama, yüksek bütünlüklü basınç koruma sistemleri (HIPPS) ve otomatik taşma koruma sistemleri (AOPS) gibi uygulamalar için standart çözümler mevcuttur.

Bu çözümler, güvenilirlik sorunlarına neden olabilecek eskiyen güvenlik sistemlerinin yerini

alacak uygulamalar veya IEC 61511 uyumluluğu ile ilgili endişeler için de mevcuttur.

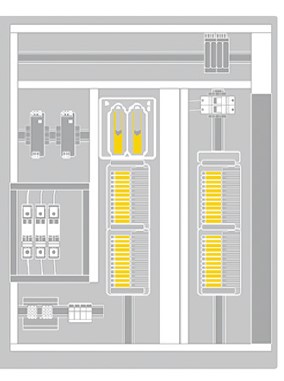

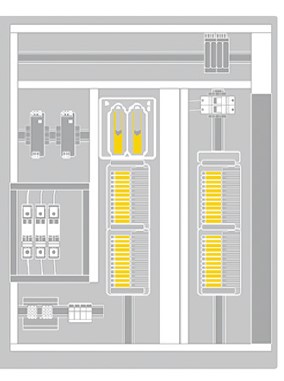

Önceden tasarlanmış SIS, son kullanıcıların, önceden yapılandırılmış standart kabinleri veya saha muhafazalarını gerektiği gibi belirlemek için basit seçenekler sunar. Dikkat gerektiren kısım toplam I/O kapasitesine bağlı olarak kabinin boyutudur.

Electronic Marshalling

Önceden tasarlanmış bu çözümlerin temel bir parçası electronic marshallingtir. Bu teknoloji, geleneksel marshalling kabinlerine olan ihtiyacı ortadan kaldırır. Sinyaller sahadan doğrudan electronic marshalling terminallerinde sonlandırılabilir ve herhangi bir sırada bağlanabilir.

Intrinsically safe ve non-instrinsically safe sinyaller, aynı kabinde yer alabilir. Her sinyal için, elektrik gereksinimlerine uygun karakterizasyon modülü seçilir. Karakterizasyon modülleri, hemen hemen tüm yaygın olarak karşılaşılan I/O sinyal türleri için mevcuttur ve projelerin son aşamalarına kadar belirtilmesi gerekmez.

Bunlar farklı voltajları, analog ve dijital input veya outputları destekleyebilir. Kabinin kendisi

I/O sinyal tipi bilinmeden sevk edilebilir. Karakterizasyon modülleri, sinyal tipi bilindiğinde

eklenebilir ve hatta I/O sinyal kabloları electronic marshalling terminal bloklarında sonlandırılana kadar bırakılabilir. Bu esneklik kabinler projede çok daha erken bir zamanda saha kablolama sonlandırması için faydalıdır.

Alternatif olarak, projedeki nihai tasarım kararları daha sonraki süreçte de kabul edilebilir.

Son kullanıcıların öngördükleri maksimum I/O kapasitesine dayalı olarak bir kabin boyutu seçmeleri gerekir.

Instrinsically sinyaller gerekliyse, kabinde sinyal ayrımının sağlanabilmesi için IS ile non-IS I/O dağılımının belirlenmesi gerekir. Son kullanıcıla SIS’in mevcut sistemlere ve tesis operatorleriyle nasıl entegre olacağını belirlemelidir.

Mevcut DCS ile tam entegrasyona sahip bir genişletme projesi mi? Yoksa Modbus TCP gibi açık iletişim protokolleri aracılığıyla mevcut bir DCS’e bağlanan bağımsız bir SIS mi? Diğer hususlar lokal bir HMI panelinin gerekli olup olmadığını içermektedir.

I/O’nun Geç Bağlanması

Donanım ve yazılım tasarımını birbirinden ayırmak için iki önemli gereksinim vardır. İlk olarak, donanım konumundan ziyade etiket adına dayalı olarak I/O referanslarının tanımlanması; bu şekilde donanım ve yazılım tasarımı tam olarak birbirinden ayrılmıştır.

İkincisi, donanımı I/O referansına otomatik olarak bağlama şansı. Bu yöntem bağımsız

olarak yürütülen donanım ve yazılım tasarımlarını kolayca bir araya getirmek için gereklidir.

Standart Uyumluluk

Donanım açısından tüm standart gereksinimler fabrika tarafından gerçekleştirilir ve belgeler, IEC 61511 uyumluluğunu kolaylaştıran standart kutularla birlikte gönderilir.

Basit Kararlar

Genel olarak, sistem donanımını yapılandırmak üç basit seçeneğe indirgenir; kabin stili, sistemin boyutu ve gerekli sistem arayüzleri. Önceden tasarlanmış donanım çözümleri, sahada kurulmaya hazır olarak sevk edilebilir. Son kullanıcıların sadece güç, toprak ve haberleşme bağlantılarını yapmaları gerekmektedir.

Gökhan Karatoprak

Kıdemli Satış Mühendisi

Emerson Process Management