Üç boyutlu yazıcı teknolojisi sanal ortamda tasarlanmış herhangi şekildeki bir üç boyutlu nesnenin katı formda basılması işlemidir. İlk uygulaması 1984 yılında Chuck Hull of 3D Systems firması tarafından gerçekleştirilse de ancak son yıllarda değişen üretim teknolojileri çerçevesinde birçok firma tarafından kullanılmaya başlanmıştır.

Özellikle 2006 yılında başlayan Rep-rap projesi diye adlandırılan açık kaynak kodlu üç boyutlu yazıcıların kullanımıyla bu teknolojinin maliyeti oldukça düşmüştür.

Bu proje sayesinde birçok sıradan kullanıcı üç boyutlu yazıcıyla tasarladıkları nesneleri üretebilmiştir. Aynı zamanda üç boyutlu yazıcı teknolojisi insanları seri üretime değil daha çok kişiye özel üretime yönlendirmektedir.

Üç boyutlu yazıcılar özellikle tıp sektöründe, biyolojik dokuların ve yapay organ üretiminde hücrelerin tutunabileceği kalıpların hazırlanmasında, kimyasal bileşik veya ilaç üretiminde, biyokimyada çok farklı fonksiyonlara sahip protein moleküllerinin tasarlanmasında, nanoteknolojide ve biyomedikal sektöründe ise parça üretiminde rahatlıkla kullanılabilmektedir.

Üç boyutlu yazıcılar farklı teknoloji yöntemleri kullanarak üretim gerçekleştirebilmektedir. Bu teknolojileri sıralamak gerekirse, seçici lazer sinterleme, katmanlı üretim teknolojisi, stereolitografi en çok kullanılan üç boyutlu yazıcı teknolojileri arasındadır.

Dünyadaki üç boyutlu yazıcılarda genelde katmanlı üretim teknolojisi kullanılmaktadır. Çalışma prensibi ise, bir

termoplastik malzemenin katman katman yığılarak depolanması metoduyla üretilmesine dayanmaktadır.

Genellikle akrilonitril-bütadien-stiren (ABS) veya poli(laktik asit) (PLA) gibi termoplastik polimerler 3 ya da 1.75 mm’lik filament şeklinde 250-3000C arası sıcaklığa ısıtılmış metal kafanın içinden geçerek, hem kalınlığı 1 mm’nin altına iner hem de yığıldığı bölge ile yapışan camsı bir faza geçer.

Eriyik fazda katmanlar halinde plaka üzerine yığılan termoplastik malzeme üç boyutlu nesneyi oluşturur.

1.Üç Boyutlu (3B) Üretim Teknolojisi

Üç boyutlu üretim, masaüstü imalat ya da İngilizce “Additive Manufacturing” Türkçeye genellikle “Katmanlı Üretim” olarak çevrilmektedir. Hızlı prototipleme olarak bilinen bu teknolojide üç boyutlu bilgisayar tasarımı gerçek bir objeye dönüştürülür.

Üç boyutlu sayısal modelin dosya uzantısı STL (Standard Tessellation Language) formatına dönüştürülür ve 3B yazıcıya gönderilir. 3B yazıcı katman katman inşa ederek gerçek objeyi oluşturur.

Üç Boyutlu yazıcı teknolojisi (3D Printing) ya da katkılı üretim teknolojisi (Additive Manufacturing) üç boyutlu katı cisimlerin üç boyutlu dijital verilerden faydalanarak üretilmesidir. Bu süreç geleneksel talaş kaldırma işlemlerinde farklı olarak malzeme çıkartmaya yönelik değil malzeme eklemeye yönelik bir teknolojidir.[1]

Üç boyutlu üretim teknolojisi birçok farklı malzemeyi kullanmakta ve kalıp, parça geometrisine uygun hammadde gereksinimlerini büyük oranda ortadan kaldırabilmektedir.

Örneğin, talaşlı kaldırma yöntemi ile üretilen parçalarda, parçanın dış geometrisini kapsayacak bir ham madde (yarı mamul) kullanılması gerekmekte ve bu yarı mamulden parçada istenmeyen boşluklar çıkarılmaktadır.

Bu işlem saatler belki de günler alabilmektedir ve bunun yanında fire oranı da oldukça yüksektir. Katkılı imalat ya da üç boyutlu üretim teknolojilerinde ise bu süreç hem oldukça kısa hem de fire oranları sıfıra yakındır.

Ayrıca talaş kaldırma süreçlerinde ihtiyaç duyulan fikstür ve takım tasarım gibi aşamalar da ortadan kalkmaktadır. Üç boyutlu üretim ya da katkılı üretim teknolojilerinin hassas döküm gibi karmaşık geometriye sahip şekillerin kolay üretilmesini sağlayan proseslere olan üstünlüğü ise yine kalıp tasarımı ve kalıp üretimidir.

Ağırlıklı olarak ABS ve PLA gibi plastik malzemeler model veya prototip imalatında kullanılan bu teknoloji geciktiğimizi 10 yılda oldukça ivmeli bir gelişme ile beraber portföyüne seramik ve metal gibi diğer 2 ana malzeme grubunu da eklemiştir.

Günümüzde metal, plastik, seramik gibi 3 ana malzeme grubu da bu teknoloji ile üretilebilmektedir.

1.1 Üç Boyutlu Yazıcı Nedir?

Üç boyutlu yazıcı dijital üç boyutlu bir dosyayı (üç boyutlu CAD çizim) üç boyutlu katı bir nesneye dönüştüren makinelerdir. Üç boyutlu nesneyi oluşturmak için dijital dosya ince dilimlenmiş katmanlar halinde kesitlere dönüştürülür. Baskı aşamasında üç boyutlu yazıcı ince katmanları üst üste ekleyerek nihai nesneyi oluşturur (Şekil 1.1).

Şekil 1.1: Kartezyen tipi üç boyutlu yazıcı

Üç boyutlu yazıcı ile bilgisayarda tasarlanmış üç boyutlu bir çizimi hızlıca ve ucuz maliyetle gerçek nesne olarak dönüştürülebilmektedir. Bu teknoloji, geleneksel imalat yöntemlerinin gerçekleştirilmesi mümkün olmayan geometrileri üretebilmektedir.

Günümüzde hem prototipleme hem de üretim amacı ile kullanılan üç boyutlu yazıcılar, mimari, inşaat, endüstriyel tasarım, otomotiv, havacılık, uzay, savunma, mühendislik,dişçilik, medikal, biyo teknoloji (yapay doku), moda, ayakkabı, mücevher, aksesuar, eğitim, gıda ve daha birçok alana girmiş durumda.

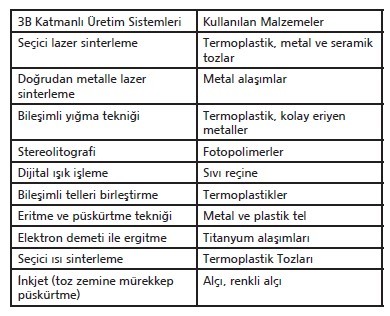

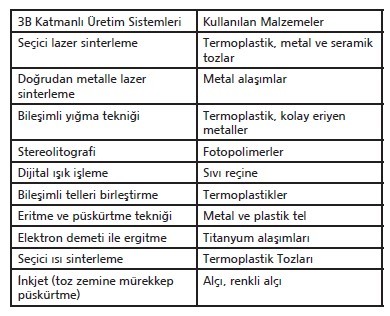

Çizelge 1.1 Üç boyutlu üretim yöntemleri ve kullanılan malzemeler

1.2 Üç Boyutlu Yazıcıların Amacı

3B yazıcıların birçok farklı alanda etkin rolü bulunmaktadır. Bunların en önemlilerinden bahsedilecektir. Ürünün görsel kontrolü yapılabilir ve olası form hatalarını gözlemlenebilir. Bu sayede ürün seri üretime henüz geçilmeden önce oluşabilecek geometriye dayalı hatalar önlenmiş olacaktır.

Olası hatalar CAD ortamında düzeltilerek uygun geometri elde edilir. Tekrar 3B yazıcı ile bir prototip ürün oluşturulur ve görsel olarak bir sorun olup olmadığı denetlenebilir.

Birden fazla malzeme içeren ürünlerin birbirlerine geçme detayları ve parçaların uyumu kontrol edilebilir. Mekanizmaların çalışabilirliği test edilebilir. Çok parçalı bir montaj parçası tek seferde üretilip çalıştırılabilir.

Yani 3B yazıcı vasıtasıyla herhangi bir ürün montaj halinde imal edilebilir ve imal edilen montajlı parça birbiri ile eş olarak çalışabilir. Burada önemli olan şey ise montajlı parçanın yüzey kalitesi ve geçme toleranslarıdır.

Çünkü 3B yazıcılarda geçme toleransları ve yüzey pürüzlülüğü henüz talaşlı imalatla elde edilebilecek kaliteye ulaşamamıştır. Çok fazla hassasiyet gerektiren durumlarda kullanılması fazla tavsiye edilen bir durum değildir.

Montaj halinde çeşitli cıvata-somun, rulman, vidalı mile ait standart dışı makine elemanları, klipsler gibi çeşitli montajlı parçalar imal etmek mümkündür.

Hızlı prototip modelleri kalıp yapımında mastar model olarak kullanılabilir. Hızlı prototip modelleri hassas döküm işlemi için kullanılabilir. Bu yöntemle kalıpla üretilecek ürünün birebir aynısı 3B yazıcı aracılığıyla imal edilir ve hazırlanacak veya hazırlanmış olan kalıbın ölçülerinin doğru olup olmadığı kontrol edilebilir.

Belki de en etkili kullanım alanı ise medikal ve dental sektörde kullanımıdır. 3B yazıcı cihazlar sayesinde daha önce çok uzun süreçler sonunda imal edilebilen implant ve protezler kolaylıkla kısa süre içerisinde üretilebilmektedir.

Bu işlem için öncelikle imal edilecek olan implant veya protezin gerçek görünüşünü elde etmek amacıyla 3D scanner ile taraması yapılır. Bilgisayar ortamında CAD programı aracılığıyla gerekli düzenlemeler yapılarak 3B imalata uygun hale getirilir.

Daha sonra da yazıcı vasıtasıyla ürün imal edilir. Bu yöntemin en büyük avantajlarından birisi de aynı birçok ürünün aynı anda imal edilmesine olanak sağlıyor olmasıdır.

Son olarak da açık kaynak projeler sayesinde artık evlerde kullanılmaya başlanan bu 3B yazıcılar sıradan parçaları düşük maliyetle imal etmeye, hobi ve eğlence amaçlı kullanımına olanak sağlamıştır.

1.3 Üç Boyutlu Yazıcılarda Modelleme

Üç boyutlu yazıcı teknolojilerinin başlangıç noktası bilgisayarda tasarlanmış bir katı modeldir. Üç boyutlu yazıcılar ile üretim yapabilmek için öncelikle bir üç boyutlu modele ihtiyaç vardır. Bu modelleme işlemine genellikle bilgisayar destekli tasarım ya da yabancı literatürdeki adı ile CAD denir.

Günümüzde CAD programları oldukça erişilebilir hatta ücretsiz birçok 3B modelleme programı mevcut. Örnek olarak Sketchup, Autodesk 123d, TinkerCAD verilebilir.[2,3]

1.4 Üç Boyutlu Yazıcılarda Dilimleme (Slicing)

Üç boyutlu baskının ikinci aşaması ise dilimlemedir. CAD yazılımı ile tasarlanan ya da 3 boyutlu olarak taranan model genellikle STL, OBJ, AMF formatına dönüştürülerek dilimleme işlemine hazırlanır. STL formatı poligonlardan oluşan bir model formatıdır.

Bu bilginin 3 Boyutlu Yazıcılar tarafından anlaşılabilecek olan makine dili yani G-Code’una çevirilmesi gerekmektedir. G kodu an ve an makine eksenlerinin nasıl hareket etmesi gerektiğini tanımlayan kodlar bütünüdür.

Kodun neredeyse %90 eksenel hareket üzerine kuruludur. Dilimleme (Slicing) işlemi 3D üretim işleminin en kritik aşamasıdır (Şekil 1.2). Bu aşamada çıkacak ürünün özelliklerini belirleyen tüm parametreler de belirlenmiş olur. Aşağıda örnek bir G-kodunu görebilirsiniz: [4]

Şekil 1.2: a)

Şekil 1.2: a) Üç boyutlu katı modelleme,

b) Modellenen şeklin dilimleme programında dilimlenmesi,

c) Üç boyutlu yazıcıda üretilen baskı

1.5 Üç Boyutlu Yazıcı Teknolojileri

Hızlı prototipleme ve üç boyutlu baskı yöntemi teknolojisinin endüstrileşen haline Katmanlı Üretim (Additive Manufacturing) diyoruz. Katmanlı üretim, üç boyutlu bir CAD modelin üçgensel kafes yüzeyli bir modele (STL) dönüştürülerek özel yazılımlarla katmanlara dilimlendikten sonra 3 boyutlu yazıcı vasıtası ile tabandan başlayarak katman katman ürünün oluşturulması işlemiyle gerçekleşmektedir. Üretim tekniklerine göre sınıflara ayrılan birden çok teknoloji mevcuttur.

ASTM’nin (Amerikan Malzeme ve Test Etme Derneği) konuyla ilgili komitesi tarafından hazırlanan F2792-12a Katmanlı Üretim Teknolojileri Terminoloji Standardı’nda üretim tekniklerine göre 7 farklı sınıfa ayrılmıştır.

Bu katmanlı üretim teknoloji sınıfları; yapıştırıcı püskürtme, yönlendirilmiş enerji biriktirme, malzeme ekstrüzyon, malzeme püskürtme, toz zeminde füzyon, levha laminasyon ve teknede fotopolimerizasyondur.

Katmanlı üretim teknolojilerinden en önemlisi malzeme ekstrüzyon tekniği ile üretim yapan FDM (Fused Deposition Modeling) teknolojisidir ve eriyik yığarak modelleme manasına gelmektedir. Dünyada kullanılan üç boyutlu yazıcıların yaklaşık %70’inin FDM teknolojisini kullandığı tahmin edilmektedir (Şekil 1.3). [5]

Şekil 1.3 Üç boyutlu yazıcılarda katmanlı üretim

teknoloji sınıfları

1.6 Katmanlı Üretim Teknolojilerinin Gelişimi

1987 yılında Ultraviyole ışığına duyarlı polimerlerin lazer ile katman katman kürlenmesi ile başlayan Hızlı Prototipleme endüstrisi, 35 yıl sonrasında başta ABD, Japonya, Çin ve Almanya’dan olmak üzere 40’ın üzerinde değişik sistem üreticisi ve tüm dünyada 50,000’den fazla sistem kurulumuyla, yaklaşık 2 Milyar ABD Dolarlık bir endüstri haline dönüşmüştür.

CAD sistemi kullanıcı sayısının son 10 yılda 150 bin’den 5 milyonun üzerine çıktığı düşünüldüğünde, 50,000 sistem kurulumunun oldukça az olduğu da bir gerçek olarak karşımıza çıkmaktadır.

Ancak bu sistem kurulumlarının yarısından fazlasının son 5 sene içerisinde gerçekleştiği gerçeği de, bu sektörün önümüzdeki günlerde ne kadar daha hızla büyüyeceğinin önemli bir göstergesidir.

Bu sistemler ilk yıllarındaki gibi sadece Hızlı Prototipleme amaçlı kullanılmadığından ve kimi yerlerde doğrudan parça imalatı için de kullanıldığından, terminoloji de gelişerek Katmanlı Üretim Teknolojileri - KÜT (Additive Manufacturing Technologies) olarak anılmaya başlamıştır. [6]

1.7 Üç Boyutlu Yazıcılarda Katmanlı Üretim Teknoloji Sınıfları

Dünyada kullanılan 3 boyutlu yazıcıların yaklaşık %70’inin FDM (Malzeme Ekstrüzyon Yığma) teknolojisini kullandığı tahmin edilmektedir. Yaygın kullanımda 2. Sırada ise SLS (toz zeminde füzyon) bulunuyor.

İlk ikisi kadar yaygın kullanımı olmasa da polyjet ve SLA (Teknede Fotopolimerizasyon) teknolojilerini de yaygın kullanımlar arasında sayılabilmektedir. Diğer bir yandan toz yapıştırma, LENS (Yönlendirilmiş Enerji Biriktirme), LOM (Levha Laminasyon) teknolojileri de farklı üç boyutlu baskılama teknolojileridir.

1.7.1 Yapıştırıcı Püskürtme

Toz halindeki hammaddenin seçilen kısımlarına bir yapıştırıcı (harç) malzemesi püskürtülerek biribirine bağlanmasıyla yapının ortaya çıktığı bir kalıplama işlemidir. 3 Boyutlu yazıcı prosesinde baskılama hammaddesi olarak plastik, metal, seramik veya herhangi başka bir toz kullanılabilir (Şekil 1.4).

Çok ağızlı bir memeden yapıştırıcı püskürtülerek tozlar birbirine bağlanır. Bir merdane ile yeni bir katman toz yayılır. Baskılama bittikten sonra, parçayı çevreleyen ve aynı zamanda destek malzemesi görevi görmüş olan tozlar temizlenir (vakum temizleyici ve/veya fırçayla).

Kullanılan malzeme ve uygulamaya göre, infiltrasyon ve sinterleme gibi değişik ek işlemler de yapılabilir. [7]

Şekil 1.4 Yapıştırıcı püskürtme teknolojisiyle çalışan

3B yazıcılar

1.7.2 Elektron Işınlı Ergitme (LENS) Teknolojisi

LENS teknolojisi, tamamen yoğun metal tozlarını güçlü bir elektron ışını ile eriterek katman katman inşa eden bir prosestir. Her bir katman, bir CAD modeli ile tanımlanan geometriye göre eritilmektedir.

Bu teknolojide, yüksek erime kapasitesi ve yüksek verimlilik için gerekli olan enerjiyi üreten yüksek güçlü bir elektron ışını kullanılmaktadır. Elektronlar> 2500 °C’ye kadar ısıtılan bir filamandan yayılır. Elektronlar toza vurduğunda kinetik enerji ısıya dönüşür.

Bu ısı metal tozunu eritir. Elektronlar ışık hızının yarısı kadar hızla anota doğru hızlandırılmaktadır. Elektron ışını son derece hızlı ve doğru ışın kontrolü sağlayan elektromanyetik bobinler tarafından yönetilmektedir.

Ergitme bittikten sonra tabla dikey yönde aşağı iner ve yeni metal tozu katmanı serilir. Bu işlemler model tamamlanıncaya kadar devam eder. Döküm ve dövmeden daha iyi malzeme özelliklerine sahip ve üzerindeki gerilmeler giderilmiş şekilde parçalar üreten EBM teknolojisi, vakum ve yüksek sıcaklıkta gerçekleşir.

Vakum sistemi tüm üretim boyunca 10-5 mbar ve daha iyi basınç sağlar. Bu yöntemde metal (kobalt krom ve titanyum alaşımları) ve seramik malzemeler kullanılabilir.

Yüksek mukavemeti, düşük yoğunluk ve üstün korozyon direnci ile titanyum ve alaşımları da, cerrahi ve tıpta, havacılık, otomotiv, kimya tesisi, enerji üretimi, spor ve diğer büyük endüstrilerde kullanılmaktadır. Bu yöntemle üretilen parçalar direkt kullanılabilir (Şekil 1.5). [8]

Şekil 1.5: LENS teknolojisinin şematik görüntüsü

1.7.3 Ergitmeli Yığma Modelleme (FDM) Teknolojisi

Açılımı Fused Deposition Modelling olan teknolojinin Türkçesi “Ergiyik Yığma Modelleme” manasına gelmektedir. Sıcaklık kontrollü bir nozul vasıtası ile termoplastik malzeme katman katman üretim tablasına serilir. Model tamamlandığında destek yapıları el ile ve su-kimyasal karışımında kolaylıkla sökülebilir.

Günümüzde en popüler yöntem FDM (Fused Deposition Mod elling) ya da birleştirmeli yığma teknolojisidir. FDM teknolojisi 1980’ lerin sonunda Scott Crump tarafından geliştirilmiş bir tekniktir. 1990 yılında Staratasys şirketi tarafından ticarileştirilmiştir.

Bu yöntemde ısı ile şekillendirilebilen termoplastik polimer malzemeler (PLA, ABS) kullanılmaktadır. FDM tekniğinde kullanılan termoplastik malzeme filaman (tel) şeklindedir.

Genellikle 3mm ya da 1.75mm’lik tel kalınlıkları kullanılmaktadır. 3B baskı sırasında tel formundaki malzeme 0.4mm çapında bir kalıptan geçirilerek ergitilir ve eksenel hareket ile yığılarak üretim gerçekleştirilir. Katmanların üst üste yığılması sayesinde obje oluşturulmuş olur. Malzemenin ergitme yöntemi ekstrüzyondur (Şekil 1.6). [9]

Şekil 1.6: FDM’nin Laminasyon Yığma Mekanizması

1: Eriyik malzemenin geldiği nozul, 2: Eriyik

malzemenin istiflenmesi, 3: Kontrollü hareket edebilir

tabla.

İşlem Aşamaları:

a. BDT dosyası IGES tarafsız formatı kullanılarak makinaya aktarılır,

b. Dosya NURBS tabanlı StrataSlice yazılımına getirilir,

c. Burada düzenlemeler yapılabilir veya istenilen yüzey uyumu sağlanır,

d. İstenilen tabaka kalınlıklarında dilimleme seçilir,

e. Çıkış NC kodları (Belirli noktaların koordinatlarını içeren bir format) olarak alınır,

f. 3B Modeller sistemi parçayı oluşturur.

Ergitmeli Yığma Teknolojisi (FDM) prosesinde üç boyutlu nesneler doğrudan üç boyutlu CAD verisinden üretilirler. Sıcaklık kontrollü bir kafa vasıtası ile termoplastik malzeme katman katman makine üretim tablasına serilir. FDM prosesi bir STL model dosyasının sistem yazılımına import edilmesi ile başlar.

Bu model konumlandırılır ve matematiksel olarak 0,13mm ile 0,35 mm arasında değişen kalınlıklardaki katmanlar halinde dilimlenir. Parçanın pozisyonu ve geometrisine göre, gereken yerler için destek yapıları oluşturulur.

Bu ön izlemeden sonra ve kafanın izleyeceği yolların çıkarılması ile veri FDM makinesine gönderilir ve ergiyik malzeme yığılarak üç boyutlu yapıyı oluşturur.

Doç. Dr. Mehmet Atilla Taşdelen / Mühendislik Fakültesi Polimer Mühendisliği Bölümü / Yalova Üniversitesi

Naci Uysal / Yüksek Polimer Mühendisi Mühendislik Fakültesi Poimer Mühendisliği Bölümü / Yalova Üniversitesi

Serhat Oran / Doktora Öğrencisi / Mühendislik Fakültesi Polimer Mühendisliği Bölümü / Yalova Üniversitesi

Onur Turp / Polimer Mühendisi Mühendislik Fakültesi Polimer Mühendisliği Bölümü / Yalova Üniversitesi

Kaynaklar

1. http://www.3byazici.com/p/3d-printer-teknolojileri- 3d-yazclar-ile.html

2. L.B. David, J.B.J. Joseph, C.L. Ming and W.R. David, “A brief history of additive manufacturing and the 2009 roadmap for additive manufacturing: looking back and looking ahead”, US-TURKEY Workshop On Rapid Technologies, September 24, 5-1, (2009).

3. http://www.priyoid.com

4. TÜBİTAK Bilim ve Teknik Dergisi, , Yıl 46, Sayı 561, Aralık 2012

5. http://www.3byazici.com

6. www.prototip.org

7. www.infotron.com.tr

8. (Dumlupınar Üniversitesi Fen Bilim Enstitüsü Dergisi, Sayı 31, Ağustos 2013)

9. www.additively.com

Şekil 1.2: a) Üç boyutlu katı modelleme,

b) Modellenen şeklin dilimleme programında dilimlenmesi,

c) Üç boyutlu yazıcıda üretilen baskı

Şekil 1.2: a) Üç boyutlu katı modelleme,

b) Modellenen şeklin dilimleme programında dilimlenmesi,

c) Üç boyutlu yazıcıda üretilen baskı