Fosfatlama

Fosfatlama sırasında; gözenekli, emici ve ana metale sıkıca sabitlenmiş metal yüzeylerde az çözünür metal fosfat tabakaları oluşur. Fosfat tabakaları, fosfatlama çözeltisinde bulunan metalin (çinko, manganez, demir) ve işlenmiş baz metalin (demir, çinko, kadmiyum, alüminyum) ikincil ve üçüncül fosfatlarının bir karışımından oluşur. Fosfatlama en çok çelik üzerinde gerçekleşir.

Fosfatların kristal yapısı, yaklaşık olarak Hopeite, fosfofilit vivianit minerallerininkine karşılık gelir. Fosforik aside dirençleri nedeniyle fosfatlama mümkün olmadığından dolayı paslanmaz çelikler oksalatlıdır (metal oksalatlar oksalik asitin birleşmesi işlemiyle meydana gelir).

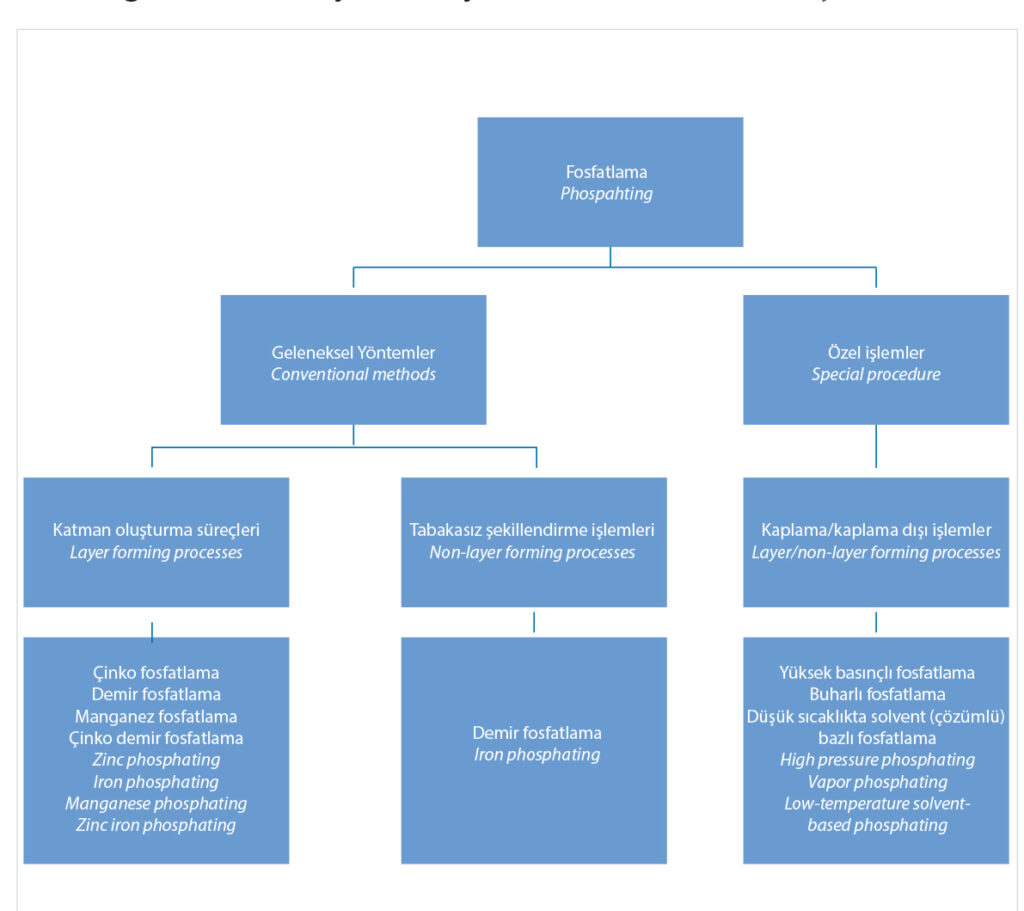

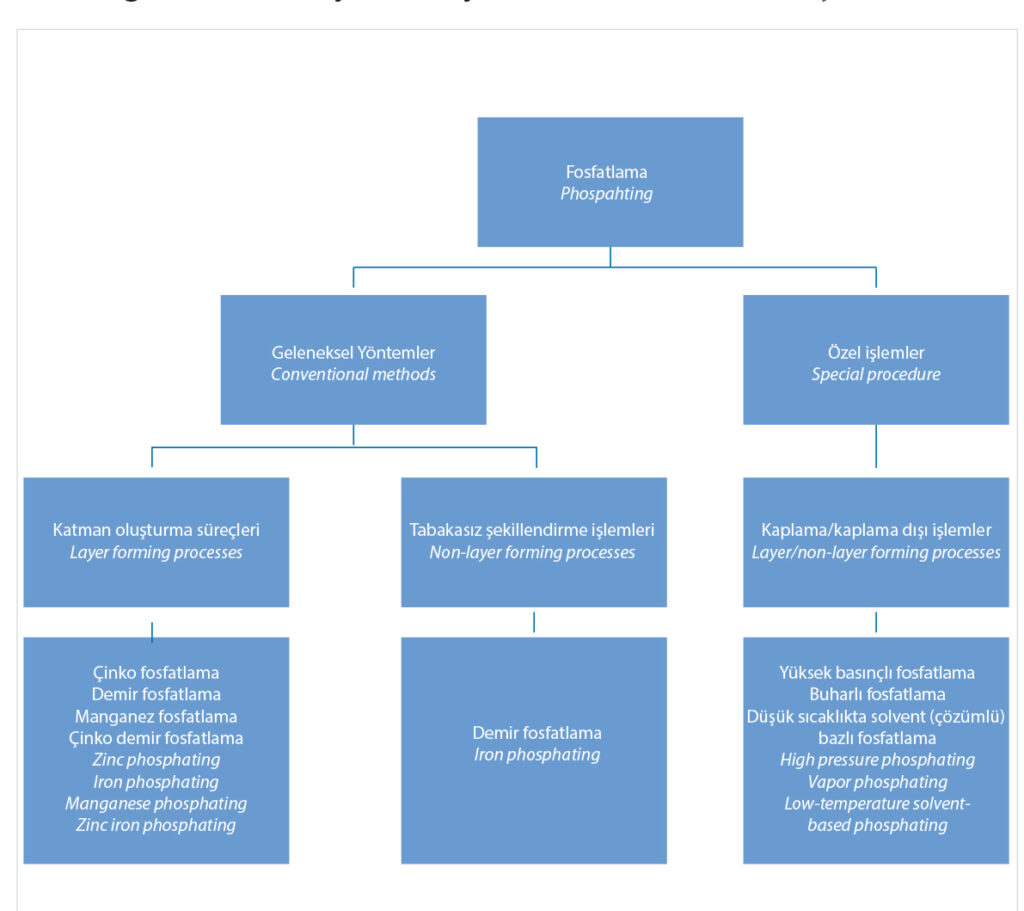

Yüzey mühendisliğinde hem geleneksel işlemler hem de özel işlemler kullanılmaktadır (Şekil 1). Çinko, manganez veya demir fosfatların kullanıldığı tabaka oluşturma işlemler ve alkali fosfatların üretildiği tabaka oluşturmayan işlemler gibi yaygın olarak geleneksel işlemler kullanılır. Fosfat kaplamalar, iş parçalarının hizmet özelliklerini iyileştirir. Geçici korozyon koruması sağlarlar, sürtünme katsayısını azaltırlar, organik kaplamalar için iyi bir adezyon temeli oluştururlar ve elektriksel olarak yalıtkan bir etkiye sahiptirler. Depolama veya

nakliyede bileşenlerin geçici korozyon koruması için, pasifleştirme ile katman oluşturan

fosfat kaplamalar kullanılır.

Kaplama ağırlığı, çelik üzerinde 15 g/m2 ’ye (yaklaşık 5.5 µm)’lik bir kalınlığa karşılık gelir ve elektro-birikimli çinko veya kadmiyum kaplamalarda 4 g/m2’ye (yaklaşık 1.6 µm)

kadardır. Katmansız şekillendirme işlemleri sadece çok kısa depolama süresi gerektiren ve hemen yapılması gereken kaplamalar için kullanılır. Kaplama ağırlığı 40 g/m2 (kalınlık

yaklaşık 15 µm) olan fosfat kaplamalar ve özel pas önleyici yağ veya mum ile işlem sonrası kromatlı çinko kaplamalara benzer korozyon koruma özellikleri sağlar.

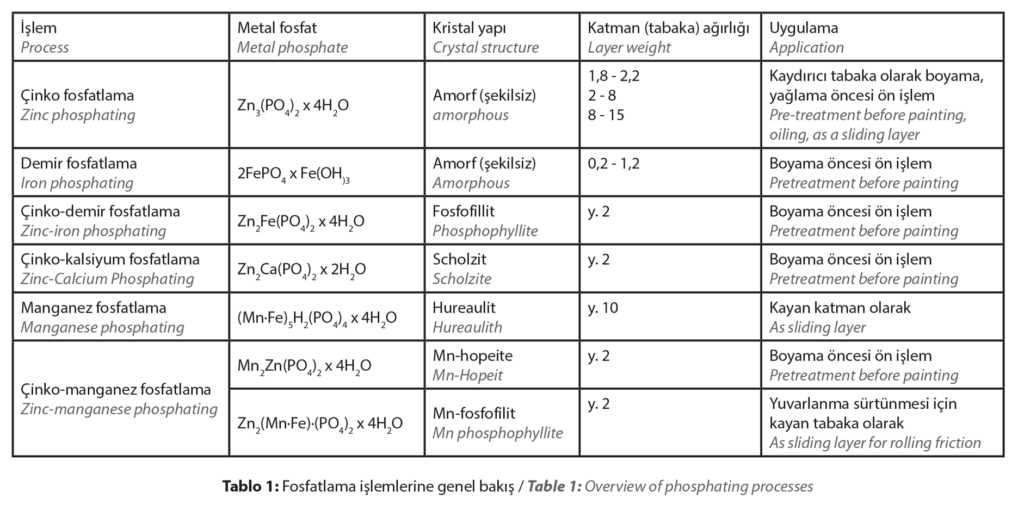

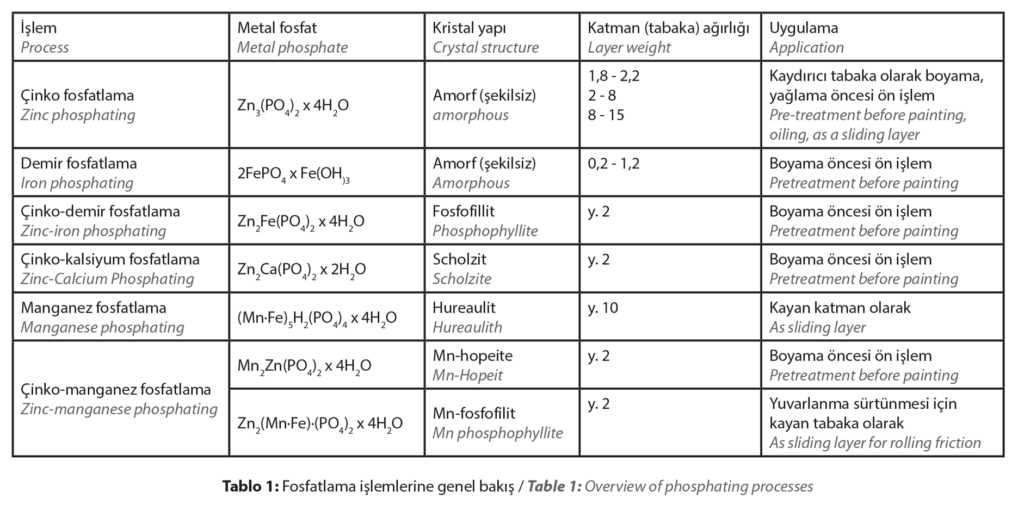

Boya katmanlarının ve plastik filmlerin korozyon direncini ve adezyonunu iyileştirmek için hem katman oluşturan hem de katman oluşturmayan işlemler kullanılır. Fosfat tabakasının gözenekliliği ve pürüzlü yüzey, organik tabaka için iyi mekanik ankraj (bağlantı) sağlar. Katman (tabaka) ağırlığı 0,3 ile 6,0 g/m2 arasındadır. Boyama öncesi ön işlem için fosfatlama işlemlerine genel bir bakış ve kayar tabaka olarak kullanım Tablo 1’de gösterilmektedir.

Fosfat kaplamalar ayrıca, örneğin sac metalden parçaların çekilmesi, tel çekme, boru çekme veya ekstrüzyon sırasında kesilmeyen deformasyonu kolaylaştırmak için yağlayıcı taşıyıcılar olarak kullanılır. Fosfatlamadan sonra oluşturulacak yüzey bir sabun çözeltisine daldırılır ve kimyasal reaksiyon sonucunda metal sabunlar oluşturur. Sıkıca yapışan yağlayıcı film, takım ve iş parçası yüzeyleri arasındaki arayüz sürtünmesini azaltır ve tüm şekillendirme işlemi boyunca etkisini korur. Bu, daha yüksek şekillendirme derecesi, daha hızlı şekillendirme, daha uzun parça ömrü ve daha iyi yüzey kalitesi sağlar. Kaplama ağırlıkları 2 ila 20 g/m2

arasındadır (yaklaşık 0,8 ila 7 µm’ye karşılık gelir).

Kesici takımlarda, yüzeyi fosfatlayarak aşınma önemli ölçüde azaltılabilir. Etki muhtemelen geliştirilmiş talaş akışından kaynaklanmaktadır. Kaplamaların yalıtım özellikleri esas olarak sürekli bir işlemde fosfatlanan transformatör levhalarına uygulanır.

1. Geleneksel Yöntemler

1.1 Katman Oluşturan Fosfatlama

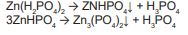

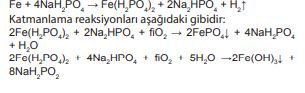

Katman oluşturan fosfatlama çözeltileri genellikle çözünür bir birincil metal fosfat (çinko, manganez veya demir fosfatlar), serbest fosforik asit ve genellikle hızlandırıcı olarak

oksitleyici bir madde içerir. Fosfatlama sırasında, birincil dihidrojen fosfatlar, ikincil hidrojen fosfatları ve son olarak pratik olarak çözünmeyen üçüncül fosfatları çözmesi daha

zor hale gelir:

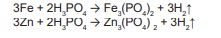

Reaksiyon, fosforik asidin çelik saclarda demir üzerindeki veya galvanizli saclarda çinko üzerindeki ilk asitleme etkisi ile tetiklenir:

Fosforik asit tüketimi dengeleri sağa kaydırır ve çözünmeyen fosfatların oluşumuna yol açar. Bunlar, metalin kristal kafesine göre yönlendirilmiş yüzeydeki kristalleşme çekirdeklerinde fosfat kristalleri oluşturur. Daha fazla kristal gelişimi ve yüzeyin kaplanması ile, yeterli bir tabaka kalınlığına ulaşıldığında baz metali asidin daha fazla saldırısından koruyan bir fosfat tabakası oluşur.

Fosfatlanmış çinko yüzeyler, açık ila koyu gri renk olarak gözükür. Çinko bazlı fosfatlama çözeltileri çinko ortofosfatlar ve serbest fosforik asit içerir. Tipik çinko içerikleri 5 ila 20 g/l arasındadır. Daldırma için işlem süreleri 30 ila 60 dakikadır ve ulaşılabilir kaplama ağırlıkları

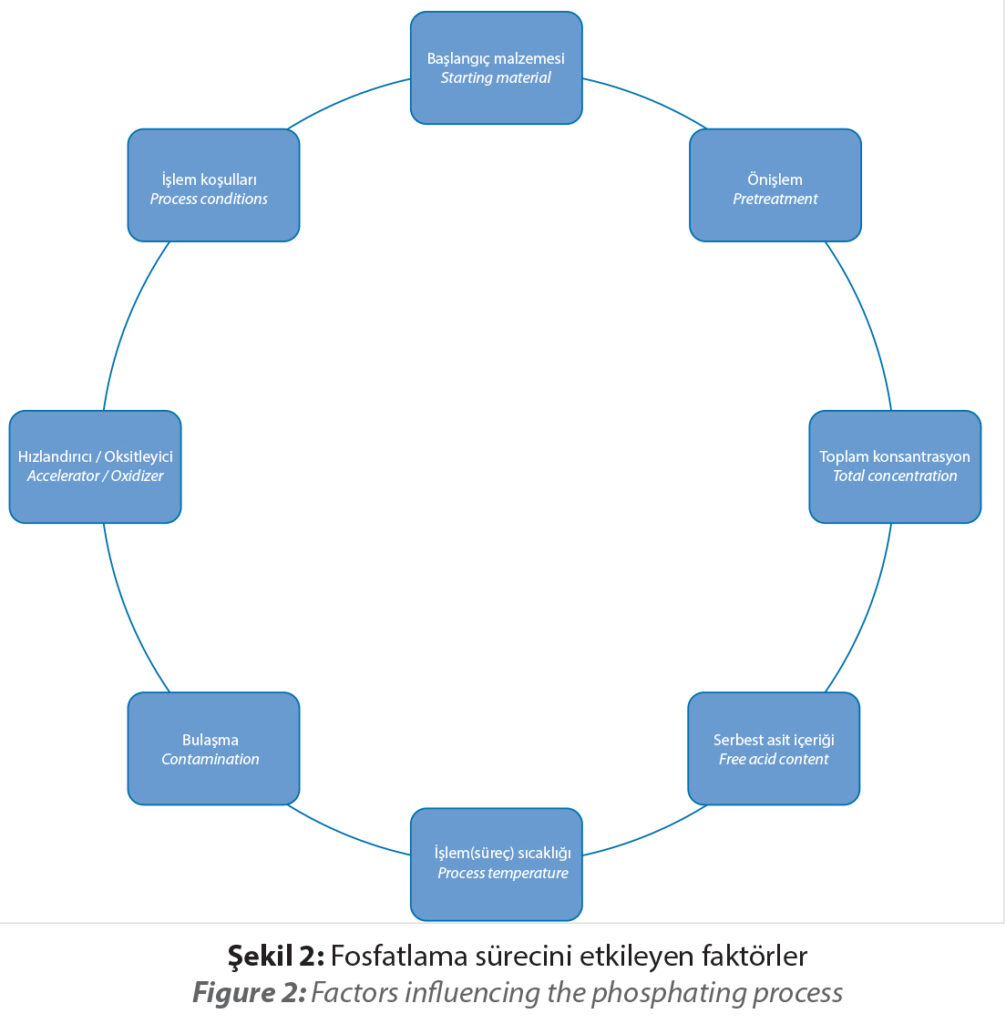

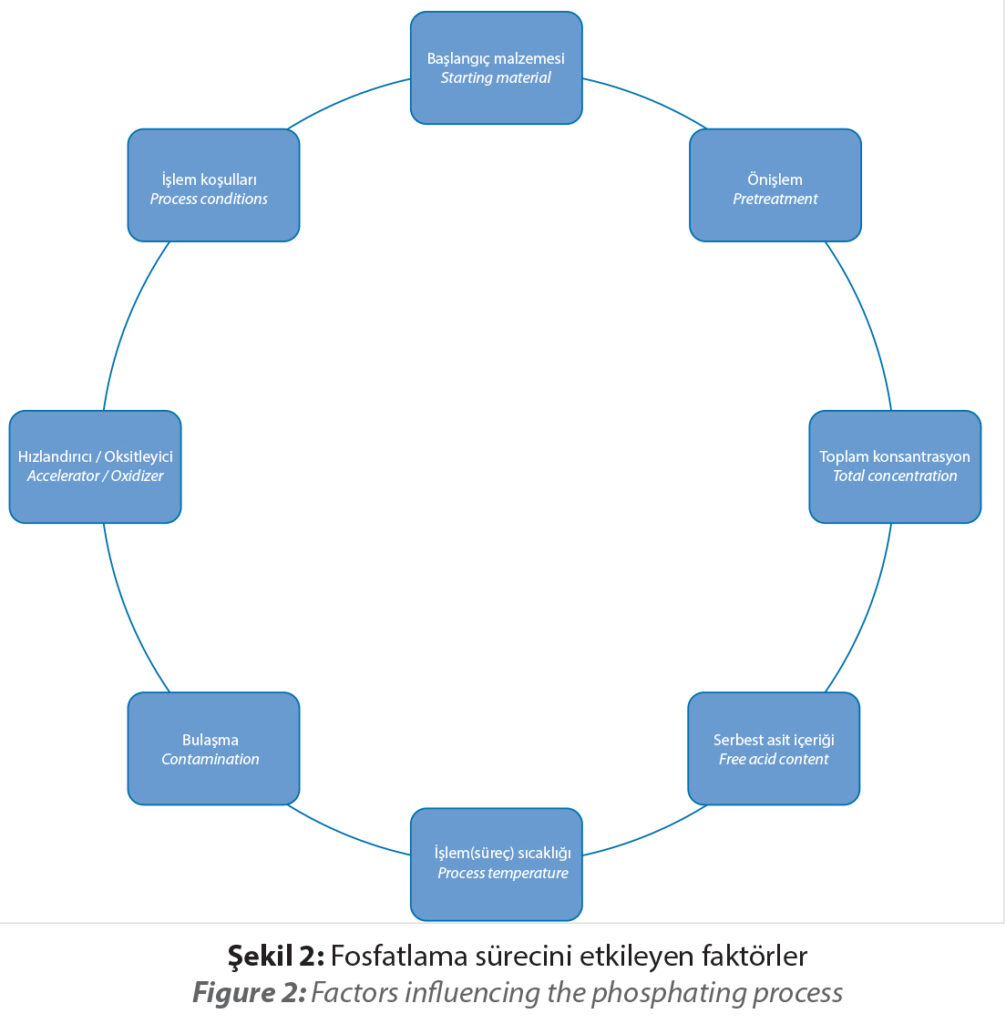

30 ila 50 g/m2 ’dir. Çalışma sıcaklığı 70 ile 90°C arasında değişmektedir. Katman oluşturan fosfatlama işleminin sonucu şunlara bağlıdır (Şekil 2):

Çözeltinin konsantrasyonunun artması, serbest fosforik asit miktarının azalması, çözeltinin sıcaklığının artması ve oksitleyici maddelerin eklenmesiyle fosfat tabakalarının oluşum hızı artar. Tabaka kalınlığı ve kristal boyutu, fosfat lamadan önceki ana malzemenin yüzey durumuna bağlıdır. Pürüzlü yüzeylerde, pürüzsüz metal yüzeylere göre daha kalın ve daha kaba kristal tabakalar oluşur. Homojen olmayan fosfat katmanları, temel malzeme safsızlıkların dan veya yuvarlanma kusurlarından kaynaklanabilir. Diğer bir kusur kaynağı, fosfatlanacak parçaların yeterince temizlenmemesidir. En büyük kusur kaynağı, fosfatlama

işleminin kendisinden kaynaklanmaktadır. Bu nedenle süreç parametrelerinin takip edilmesi çok önemlidir.

Çözeltideki toplam çözünmüş tuz konsantrasyonu ne kadar yüksek olursa, o kadar fazla çözünmeyen fosfat oluşur, yani fosfat tabakası o kadar hızlı oluşur. Serbest fosforik asit içeriği, çözünme reaksiyonu için belirleyicidir. Serbest asit oranı ne kadar yüksek olursa, asitleme etkisi o kadar büyük olur. Bir yandan asit etkisi parlak bir metalik yüzey

oluştururken diğer yandan yüzey pürüzlü hale gelir, bu da fosfat kaplamaların adezyonunu iyileştirir. Bu nedenle sürekli kontrol gereklidir. Yetersiz ön işlemle fosfatlama çözeltisine katılan safsızlıklar, fosfatlama üzerinde zararlı bir etkiye sahiptir.

Sodyum, kalsiyum ve magnezyum gibi çözeltide zenginleştirilmiş yabancı maddeler fosfat katmanlarına dahil edilir. Gereğinden fazla gres/yağ, klorür ve çamur içeriği de katman yapısına zarar verebilir. Fosfatlama için süreç sıcaklığı yaklaşık 90°C’dir. Oksitleyici maddeler kullanıldığında, fosfatlama çözeltisinin sıcaklığı düşebilir. Hızlandırıcıların veya oksitleyici maddelerin kullanımı, kimyasal dengede bir kaymaya ve reaksiyon hızında bir artışa yol açar. Bu işlem, daha düzgün fosfat katmanları ile sonuçlanır ve çalışma sıcaklığı 35 ila 60°C’ye kadar düşürülebilir. Fosfatlama sonucu, oksitleyici madde seçimine önemli ölçüde bağlıdır.

Katkı maddeleri ayrıca asitle mücadelenin azaltılmasına da katkıda bulunur. Bu işlemde, iki değerlikli demir, üç değerlikliye oksitlenir, bu da çok zayıf çözünür demir(III) fosfat ile sonuçlanır, bu da tortu olarak çöker. En önemli oksitleyici maddeler şunlardır:

• NO3- oranında alkali nitrat: P2O5= 0,3 ila 0,5

• Alkali nitrit, içerik 0,1 ila 0,5 g/l NO2-

• ClO4- oranında alkali klorat : P2O5= 1 ila 4

• Hidrojen peroksit, içerik 0,05 ila 0,15 g/l H2O2

Diğer oksitleyici maddeler de içerir. Boratlar ve organik nitro bileşikleri.

Hızlandırıcının türü, fosfat tabakasının büyümesini ve yapısını belirler. Örneğin, nitrit ile hızlandırılmış fosfatlama çözeltilerinden biriken fosfat tabakaları ince kristallidir ve düşük kalınlıkta bile iyi kaplama gösterir. Bir fosfatlama maddesi seçerken, fosfat katmanları için kalite gereksinimlerinin karşılandığından emin olmak için bu ilişkiler dikkate alınmalıdır. Fosfatlama, daldırma, püskürtme veya rulo kaplama ile, yani ölçülen miktarlarda sıvı uygulayarak gerçekleştirilebilir.

Fosfatlama işleminin sonucu, yüzeyin hemen yakınındaki, yani sınır tabakasındaki çözeltideki değişim koşullarına bağlıdır. Değişim, daldırma sürecinde dolaşımın yoğunlaştırılmasıyla geliştirilebilir. Aşırı doygunluğu önlemek için özen gösterilmelidir; bu nedenle de uygulamadaki çözeltinin karıştırılması ile konsantrasyon arasında sürece uygun bir yöntem bulunmalıdır. Titreşim ve ultrason kullanılarak özellikle ince taneli katmanlar oluşturulur.

Püskürtme teknolojisi kullanılarak reaksiyon süresinde iyileştirme sağlanır. Uygulanacak yüzey sürekli olarak taze fosfatlama bileşeni ile beslenir, bu da nispeten kısa sürede kapalı fosfat tabakalarının oluşmasına neden olur. Sürecin hızlanması, sınır tabakadaki düzensiz kütle transferinden ortaya çıkan artan difüzyon hızından kaynaklanmaktadır.

Soğuk haddelenmiş şerit, rulo uygulaması veya rulo kaplama işlemi olarak adlandırılan süreçte, püskürtme yoluyla veya dönen bir rulo ile uygulama yoluyla sürekli olarak fosfatlanabilir. Rulo uygulama sürecinde seçici, tek taraflı kaplama mümkündür. Püskürtme işlemiyle karşılaştırıldığında, bu yöntem daha az yer gerektirir ve bakım, işlem kontrolü ve fosfatlama çözeltisinin hazırlanması açısından avantajlar sunar.

Geleneksel çinko fosfatlamada, uygulanan kaplamanın temel ağırlığı genellikle 5 ila 20 g/m2’dir. Fosfatlama bileşeni yaklaşık olarak %12.2 çinko, %22.5 fosfor pentoksit ve

%15.6 nitrat içerir. Çözeltinin yoğunluğu 1,6 g/cm3 ’tür.

1.2. Katman Oluşturmayan Fosfatlama İşlemi

Katman oluşturmayan işlemlerde, fosfatlama çözeltileri, baz metal ile reaksiyona giren alkali fosfatlar içerir. Çok ince katmanlar oluşur (tabaka ağırlıkları 0,2 ile 2,0 g/m2 arasındadır). Fosfatlama reaksiyonunda yer alan anyon PO43-, alkali hidrojen fosfat formunda kullanılır ve katyon kaplanacak metal tarafından uygulanır. Demir fosfat içeriğinden dolayı buna demir fosfatlama da denir ve pratikte boyaların veya toz kaplamaların optimum derecede adezyon sağlaması için büyük önem taşır.

pH 3.5 ila 6’da paklama reaksiyonu çinko fosfatlamadan çok daha yavaş ilerler:

Oluşan katmanlar, üçüncül demir(III) fosfat ve demir(III) hidroksitin karışımını içerir. Katmanın kristal yapısı, temel malzeme ile aynı eğilime sahiptir. Demir-fosfatlı metal yüzeyler mavimsi parlak bir renge sahiptir. Tabaka oluşturmayan fosfatlama için çözüm süreçleri, 70°C civarındaki sıcaklıklarda 2 ila 20 g/l NaH2P04 konsantrasyonları ile çalışır. pH; fosforik asit, asidik alkil fosfat ester veya asidik alkil fosfonyum tuzları eklenerek düzeltilir. Oksitleyici maddelerin eklenmesi film oluşumunu hızlandırır, adezyonu arttırır ve

fonksiyonel özellikleri iyileştirir. Hızlandırıcı olarak alkali kloratlar, nitratlar, nitritler veya bromatlar kullanılır.

2. Özel İşlemler

Özel işlemler, yüksek basınçlı veya buhar püskürtmeli işlemi içeren fosfatlamayı ve düşük sıcaklıkta yapılan çözücü bazlı fosfatlamayı içerir. Yüksek basınçlı ve buharlı püskürtme işlemlerinde temizleme ve fosfatlama tek aşamada yapılır. Bu işlem, özellikle geniş alanlı parçaların veya küçük parçaların fosfatlanması gibi olayları içeren tesisat mühendisliği işlemlerinde uygulanması kolaydır.

Ön işlem ve fosfatlama için belirtilen uygulama sürelerine uyulması gerektiğinden, her iki işlem de geleneksel tekniklere göre herhangi bir özel avantaj sağlamaz. Organik fosfatlamada koruyucu tabaka, ince bir fosfat polimer filmi ile kaplanmış pasif ve amorf (şekilsiz) bir fosfat tabakasından oluşur. İşlem koşullarına mutlak surette uyulmalıdır.

Kaynaklar

• Die Phosphatierung von Metallen, Eugen G. Leuze.

• Technologie der Galvanotechnik, Eugen G. Leuze.

• Phosphatieren, Oxalatieren, Merkblatt 166,Stahlanwendung.

İzzet Aydın

Genel Müdür

Hillebrand Chemicals Kimyasal Pazarlama Ltd. Şti.

Kaplama ağırlığı, çelik üzerinde 15 g/m2 ’ye (yaklaşık 5.5 µm)’lik bir kalınlığa karşılık gelir ve elektro-birikimli çinko veya kadmiyum kaplamalarda 4 g/m2’ye (yaklaşık 1.6 µm)

kadardır. Katmansız şekillendirme işlemleri sadece çok kısa depolama süresi gerektiren ve hemen yapılması gereken kaplamalar için kullanılır. Kaplama ağırlığı 40 g/m2 (kalınlık

yaklaşık 15 µm) olan fosfat kaplamalar ve özel pas önleyici yağ veya mum ile işlem sonrası kromatlı çinko kaplamalara benzer korozyon koruma özellikleri sağlar.

Boya katmanlarının ve plastik filmlerin korozyon direncini ve adezyonunu iyileştirmek için hem katman oluşturan hem de katman oluşturmayan işlemler kullanılır. Fosfat tabakasının gözenekliliği ve pürüzlü yüzey, organik tabaka için iyi mekanik ankraj (bağlantı) sağlar. Katman (tabaka) ağırlığı 0,3 ile 6,0 g/m2 arasındadır. Boyama öncesi ön işlem için fosfatlama işlemlerine genel bir bakış ve kayar tabaka olarak kullanım Tablo 1’de gösterilmektedir.

Fosfat kaplamalar ayrıca, örneğin sac metalden parçaların çekilmesi, tel çekme, boru çekme veya ekstrüzyon sırasında kesilmeyen deformasyonu kolaylaştırmak için yağlayıcı taşıyıcılar olarak kullanılır. Fosfatlamadan sonra oluşturulacak yüzey bir sabun çözeltisine daldırılır ve kimyasal reaksiyon sonucunda metal sabunlar oluşturur. Sıkıca yapışan yağlayıcı film, takım ve iş parçası yüzeyleri arasındaki arayüz sürtünmesini azaltır ve tüm şekillendirme işlemi boyunca etkisini korur. Bu, daha yüksek şekillendirme derecesi, daha hızlı şekillendirme, daha uzun parça ömrü ve daha iyi yüzey kalitesi sağlar. Kaplama ağırlıkları 2 ila 20 g/m2

arasındadır (yaklaşık 0,8 ila 7 µm’ye karşılık gelir).

Kaplama ağırlığı, çelik üzerinde 15 g/m2 ’ye (yaklaşık 5.5 µm)’lik bir kalınlığa karşılık gelir ve elektro-birikimli çinko veya kadmiyum kaplamalarda 4 g/m2’ye (yaklaşık 1.6 µm)

kadardır. Katmansız şekillendirme işlemleri sadece çok kısa depolama süresi gerektiren ve hemen yapılması gereken kaplamalar için kullanılır. Kaplama ağırlığı 40 g/m2 (kalınlık

yaklaşık 15 µm) olan fosfat kaplamalar ve özel pas önleyici yağ veya mum ile işlem sonrası kromatlı çinko kaplamalara benzer korozyon koruma özellikleri sağlar.

Boya katmanlarının ve plastik filmlerin korozyon direncini ve adezyonunu iyileştirmek için hem katman oluşturan hem de katman oluşturmayan işlemler kullanılır. Fosfat tabakasının gözenekliliği ve pürüzlü yüzey, organik tabaka için iyi mekanik ankraj (bağlantı) sağlar. Katman (tabaka) ağırlığı 0,3 ile 6,0 g/m2 arasındadır. Boyama öncesi ön işlem için fosfatlama işlemlerine genel bir bakış ve kayar tabaka olarak kullanım Tablo 1’de gösterilmektedir.

Fosfat kaplamalar ayrıca, örneğin sac metalden parçaların çekilmesi, tel çekme, boru çekme veya ekstrüzyon sırasında kesilmeyen deformasyonu kolaylaştırmak için yağlayıcı taşıyıcılar olarak kullanılır. Fosfatlamadan sonra oluşturulacak yüzey bir sabun çözeltisine daldırılır ve kimyasal reaksiyon sonucunda metal sabunlar oluşturur. Sıkıca yapışan yağlayıcı film, takım ve iş parçası yüzeyleri arasındaki arayüz sürtünmesini azaltır ve tüm şekillendirme işlemi boyunca etkisini korur. Bu, daha yüksek şekillendirme derecesi, daha hızlı şekillendirme, daha uzun parça ömrü ve daha iyi yüzey kalitesi sağlar. Kaplama ağırlıkları 2 ila 20 g/m2

arasındadır (yaklaşık 0,8 ila 7 µm’ye karşılık gelir).

Kesici takımlarda, yüzeyi fosfatlayarak aşınma önemli ölçüde azaltılabilir. Etki muhtemelen geliştirilmiş talaş akışından kaynaklanmaktadır. Kaplamaların yalıtım özellikleri esas olarak sürekli bir işlemde fosfatlanan transformatör levhalarına uygulanır.

Kesici takımlarda, yüzeyi fosfatlayarak aşınma önemli ölçüde azaltılabilir. Etki muhtemelen geliştirilmiş talaş akışından kaynaklanmaktadır. Kaplamaların yalıtım özellikleri esas olarak sürekli bir işlemde fosfatlanan transformatör levhalarına uygulanır.

Fosforik asit tüketimi dengeleri sağa kaydırır ve çözünmeyen fosfatların oluşumuna yol açar. Bunlar, metalin kristal kafesine göre yönlendirilmiş yüzeydeki kristalleşme çekirdeklerinde fosfat kristalleri oluşturur. Daha fazla kristal gelişimi ve yüzeyin kaplanması ile, yeterli bir tabaka kalınlığına ulaşıldığında baz metali asidin daha fazla saldırısından koruyan bir fosfat tabakası oluşur.

Fosfatlanmış çinko yüzeyler, açık ila koyu gri renk olarak gözükür. Çinko bazlı fosfatlama çözeltileri çinko ortofosfatlar ve serbest fosforik asit içerir. Tipik çinko içerikleri 5 ila 20 g/l arasındadır. Daldırma için işlem süreleri 30 ila 60 dakikadır ve ulaşılabilir kaplama ağırlıkları

30 ila 50 g/m2 ’dir. Çalışma sıcaklığı 70 ile 90°C arasında değişmektedir. Katman oluşturan fosfatlama işleminin sonucu şunlara bağlıdır (Şekil 2):

Fosforik asit tüketimi dengeleri sağa kaydırır ve çözünmeyen fosfatların oluşumuna yol açar. Bunlar, metalin kristal kafesine göre yönlendirilmiş yüzeydeki kristalleşme çekirdeklerinde fosfat kristalleri oluşturur. Daha fazla kristal gelişimi ve yüzeyin kaplanması ile, yeterli bir tabaka kalınlığına ulaşıldığında baz metali asidin daha fazla saldırısından koruyan bir fosfat tabakası oluşur.

Fosfatlanmış çinko yüzeyler, açık ila koyu gri renk olarak gözükür. Çinko bazlı fosfatlama çözeltileri çinko ortofosfatlar ve serbest fosforik asit içerir. Tipik çinko içerikleri 5 ila 20 g/l arasındadır. Daldırma için işlem süreleri 30 ila 60 dakikadır ve ulaşılabilir kaplama ağırlıkları

30 ila 50 g/m2 ’dir. Çalışma sıcaklığı 70 ile 90°C arasında değişmektedir. Katman oluşturan fosfatlama işleminin sonucu şunlara bağlıdır (Şekil 2):

Çözeltinin konsantrasyonunun artması, serbest fosforik asit miktarının azalması, çözeltinin sıcaklığının artması ve oksitleyici maddelerin eklenmesiyle fosfat tabakalarının oluşum hızı artar. Tabaka kalınlığı ve kristal boyutu, fosfat lamadan önceki ana malzemenin yüzey durumuna bağlıdır. Pürüzlü yüzeylerde, pürüzsüz metal yüzeylere göre daha kalın ve daha kaba kristal tabakalar oluşur. Homojen olmayan fosfat katmanları, temel malzeme safsızlıkların dan veya yuvarlanma kusurlarından kaynaklanabilir. Diğer bir kusur kaynağı, fosfatlanacak parçaların yeterince temizlenmemesidir. En büyük kusur kaynağı, fosfatlama

işleminin kendisinden kaynaklanmaktadır. Bu nedenle süreç parametrelerinin takip edilmesi çok önemlidir.

Çözeltideki toplam çözünmüş tuz konsantrasyonu ne kadar yüksek olursa, o kadar fazla çözünmeyen fosfat oluşur, yani fosfat tabakası o kadar hızlı oluşur. Serbest fosforik asit içeriği, çözünme reaksiyonu için belirleyicidir. Serbest asit oranı ne kadar yüksek olursa, asitleme etkisi o kadar büyük olur. Bir yandan asit etkisi parlak bir metalik yüzey

oluştururken diğer yandan yüzey pürüzlü hale gelir, bu da fosfat kaplamaların adezyonunu iyileştirir. Bu nedenle sürekli kontrol gereklidir. Yetersiz ön işlemle fosfatlama çözeltisine katılan safsızlıklar, fosfatlama üzerinde zararlı bir etkiye sahiptir.

Sodyum, kalsiyum ve magnezyum gibi çözeltide zenginleştirilmiş yabancı maddeler fosfat katmanlarına dahil edilir. Gereğinden fazla gres/yağ, klorür ve çamur içeriği de katman yapısına zarar verebilir. Fosfatlama için süreç sıcaklığı yaklaşık 90°C’dir. Oksitleyici maddeler kullanıldığında, fosfatlama çözeltisinin sıcaklığı düşebilir. Hızlandırıcıların veya oksitleyici maddelerin kullanımı, kimyasal dengede bir kaymaya ve reaksiyon hızında bir artışa yol açar. Bu işlem, daha düzgün fosfat katmanları ile sonuçlanır ve çalışma sıcaklığı 35 ila 60°C’ye kadar düşürülebilir. Fosfatlama sonucu, oksitleyici madde seçimine önemli ölçüde bağlıdır.

Katkı maddeleri ayrıca asitle mücadelenin azaltılmasına da katkıda bulunur. Bu işlemde, iki değerlikli demir, üç değerlikliye oksitlenir, bu da çok zayıf çözünür demir(III) fosfat ile sonuçlanır, bu da tortu olarak çöker. En önemli oksitleyici maddeler şunlardır:

• NO3- oranında alkali nitrat: P2O5= 0,3 ila 0,5

• Alkali nitrit, içerik 0,1 ila 0,5 g/l NO2-

• ClO4- oranında alkali klorat : P2O5= 1 ila 4

• Hidrojen peroksit, içerik 0,05 ila 0,15 g/l H2O2

Diğer oksitleyici maddeler de içerir. Boratlar ve organik nitro bileşikleri.

Hızlandırıcının türü, fosfat tabakasının büyümesini ve yapısını belirler. Örneğin, nitrit ile hızlandırılmış fosfatlama çözeltilerinden biriken fosfat tabakaları ince kristallidir ve düşük kalınlıkta bile iyi kaplama gösterir. Bir fosfatlama maddesi seçerken, fosfat katmanları için kalite gereksinimlerinin karşılandığından emin olmak için bu ilişkiler dikkate alınmalıdır. Fosfatlama, daldırma, püskürtme veya rulo kaplama ile, yani ölçülen miktarlarda sıvı uygulayarak gerçekleştirilebilir.

Fosfatlama işleminin sonucu, yüzeyin hemen yakınındaki, yani sınır tabakasındaki çözeltideki değişim koşullarına bağlıdır. Değişim, daldırma sürecinde dolaşımın yoğunlaştırılmasıyla geliştirilebilir. Aşırı doygunluğu önlemek için özen gösterilmelidir; bu nedenle de uygulamadaki çözeltinin karıştırılması ile konsantrasyon arasında sürece uygun bir yöntem bulunmalıdır. Titreşim ve ultrason kullanılarak özellikle ince taneli katmanlar oluşturulur.

Püskürtme teknolojisi kullanılarak reaksiyon süresinde iyileştirme sağlanır. Uygulanacak yüzey sürekli olarak taze fosfatlama bileşeni ile beslenir, bu da nispeten kısa sürede kapalı fosfat tabakalarının oluşmasına neden olur. Sürecin hızlanması, sınır tabakadaki düzensiz kütle transferinden ortaya çıkan artan difüzyon hızından kaynaklanmaktadır.

Soğuk haddelenmiş şerit, rulo uygulaması veya rulo kaplama işlemi olarak adlandırılan süreçte, püskürtme yoluyla veya dönen bir rulo ile uygulama yoluyla sürekli olarak fosfatlanabilir. Rulo uygulama sürecinde seçici, tek taraflı kaplama mümkündür. Püskürtme işlemiyle karşılaştırıldığında, bu yöntem daha az yer gerektirir ve bakım, işlem kontrolü ve fosfatlama çözeltisinin hazırlanması açısından avantajlar sunar.

Geleneksel çinko fosfatlamada, uygulanan kaplamanın temel ağırlığı genellikle 5 ila 20 g/m2’dir. Fosfatlama bileşeni yaklaşık olarak %12.2 çinko, %22.5 fosfor pentoksit ve

%15.6 nitrat içerir. Çözeltinin yoğunluğu 1,6 g/cm3 ’tür.

Çözeltinin konsantrasyonunun artması, serbest fosforik asit miktarının azalması, çözeltinin sıcaklığının artması ve oksitleyici maddelerin eklenmesiyle fosfat tabakalarının oluşum hızı artar. Tabaka kalınlığı ve kristal boyutu, fosfat lamadan önceki ana malzemenin yüzey durumuna bağlıdır. Pürüzlü yüzeylerde, pürüzsüz metal yüzeylere göre daha kalın ve daha kaba kristal tabakalar oluşur. Homojen olmayan fosfat katmanları, temel malzeme safsızlıkların dan veya yuvarlanma kusurlarından kaynaklanabilir. Diğer bir kusur kaynağı, fosfatlanacak parçaların yeterince temizlenmemesidir. En büyük kusur kaynağı, fosfatlama

işleminin kendisinden kaynaklanmaktadır. Bu nedenle süreç parametrelerinin takip edilmesi çok önemlidir.

Çözeltideki toplam çözünmüş tuz konsantrasyonu ne kadar yüksek olursa, o kadar fazla çözünmeyen fosfat oluşur, yani fosfat tabakası o kadar hızlı oluşur. Serbest fosforik asit içeriği, çözünme reaksiyonu için belirleyicidir. Serbest asit oranı ne kadar yüksek olursa, asitleme etkisi o kadar büyük olur. Bir yandan asit etkisi parlak bir metalik yüzey

oluştururken diğer yandan yüzey pürüzlü hale gelir, bu da fosfat kaplamaların adezyonunu iyileştirir. Bu nedenle sürekli kontrol gereklidir. Yetersiz ön işlemle fosfatlama çözeltisine katılan safsızlıklar, fosfatlama üzerinde zararlı bir etkiye sahiptir.

Sodyum, kalsiyum ve magnezyum gibi çözeltide zenginleştirilmiş yabancı maddeler fosfat katmanlarına dahil edilir. Gereğinden fazla gres/yağ, klorür ve çamur içeriği de katman yapısına zarar verebilir. Fosfatlama için süreç sıcaklığı yaklaşık 90°C’dir. Oksitleyici maddeler kullanıldığında, fosfatlama çözeltisinin sıcaklığı düşebilir. Hızlandırıcıların veya oksitleyici maddelerin kullanımı, kimyasal dengede bir kaymaya ve reaksiyon hızında bir artışa yol açar. Bu işlem, daha düzgün fosfat katmanları ile sonuçlanır ve çalışma sıcaklığı 35 ila 60°C’ye kadar düşürülebilir. Fosfatlama sonucu, oksitleyici madde seçimine önemli ölçüde bağlıdır.

Katkı maddeleri ayrıca asitle mücadelenin azaltılmasına da katkıda bulunur. Bu işlemde, iki değerlikli demir, üç değerlikliye oksitlenir, bu da çok zayıf çözünür demir(III) fosfat ile sonuçlanır, bu da tortu olarak çöker. En önemli oksitleyici maddeler şunlardır:

• NO3- oranında alkali nitrat: P2O5= 0,3 ila 0,5

• Alkali nitrit, içerik 0,1 ila 0,5 g/l NO2-

• ClO4- oranında alkali klorat : P2O5= 1 ila 4

• Hidrojen peroksit, içerik 0,05 ila 0,15 g/l H2O2

Diğer oksitleyici maddeler de içerir. Boratlar ve organik nitro bileşikleri.

Hızlandırıcının türü, fosfat tabakasının büyümesini ve yapısını belirler. Örneğin, nitrit ile hızlandırılmış fosfatlama çözeltilerinden biriken fosfat tabakaları ince kristallidir ve düşük kalınlıkta bile iyi kaplama gösterir. Bir fosfatlama maddesi seçerken, fosfat katmanları için kalite gereksinimlerinin karşılandığından emin olmak için bu ilişkiler dikkate alınmalıdır. Fosfatlama, daldırma, püskürtme veya rulo kaplama ile, yani ölçülen miktarlarda sıvı uygulayarak gerçekleştirilebilir.

Fosfatlama işleminin sonucu, yüzeyin hemen yakınındaki, yani sınır tabakasındaki çözeltideki değişim koşullarına bağlıdır. Değişim, daldırma sürecinde dolaşımın yoğunlaştırılmasıyla geliştirilebilir. Aşırı doygunluğu önlemek için özen gösterilmelidir; bu nedenle de uygulamadaki çözeltinin karıştırılması ile konsantrasyon arasında sürece uygun bir yöntem bulunmalıdır. Titreşim ve ultrason kullanılarak özellikle ince taneli katmanlar oluşturulur.

Püskürtme teknolojisi kullanılarak reaksiyon süresinde iyileştirme sağlanır. Uygulanacak yüzey sürekli olarak taze fosfatlama bileşeni ile beslenir, bu da nispeten kısa sürede kapalı fosfat tabakalarının oluşmasına neden olur. Sürecin hızlanması, sınır tabakadaki düzensiz kütle transferinden ortaya çıkan artan difüzyon hızından kaynaklanmaktadır.

Soğuk haddelenmiş şerit, rulo uygulaması veya rulo kaplama işlemi olarak adlandırılan süreçte, püskürtme yoluyla veya dönen bir rulo ile uygulama yoluyla sürekli olarak fosfatlanabilir. Rulo uygulama sürecinde seçici, tek taraflı kaplama mümkündür. Püskürtme işlemiyle karşılaştırıldığında, bu yöntem daha az yer gerektirir ve bakım, işlem kontrolü ve fosfatlama çözeltisinin hazırlanması açısından avantajlar sunar.

Geleneksel çinko fosfatlamada, uygulanan kaplamanın temel ağırlığı genellikle 5 ila 20 g/m2’dir. Fosfatlama bileşeni yaklaşık olarak %12.2 çinko, %22.5 fosfor pentoksit ve

%15.6 nitrat içerir. Çözeltinin yoğunluğu 1,6 g/cm3 ’tür.

Oluşan katmanlar, üçüncül demir(III) fosfat ve demir(III) hidroksitin karışımını içerir. Katmanın kristal yapısı, temel malzeme ile aynı eğilime sahiptir. Demir-fosfatlı metal yüzeyler mavimsi parlak bir renge sahiptir. Tabaka oluşturmayan fosfatlama için çözüm süreçleri, 70°C civarındaki sıcaklıklarda 2 ila 20 g/l NaH2P04 konsantrasyonları ile çalışır. pH; fosforik asit, asidik alkil fosfat ester veya asidik alkil fosfonyum tuzları eklenerek düzeltilir. Oksitleyici maddelerin eklenmesi film oluşumunu hızlandırır, adezyonu arttırır ve

fonksiyonel özellikleri iyileştirir. Hızlandırıcı olarak alkali kloratlar, nitratlar, nitritler veya bromatlar kullanılır.

Oluşan katmanlar, üçüncül demir(III) fosfat ve demir(III) hidroksitin karışımını içerir. Katmanın kristal yapısı, temel malzeme ile aynı eğilime sahiptir. Demir-fosfatlı metal yüzeyler mavimsi parlak bir renge sahiptir. Tabaka oluşturmayan fosfatlama için çözüm süreçleri, 70°C civarındaki sıcaklıklarda 2 ila 20 g/l NaH2P04 konsantrasyonları ile çalışır. pH; fosforik asit, asidik alkil fosfat ester veya asidik alkil fosfonyum tuzları eklenerek düzeltilir. Oksitleyici maddelerin eklenmesi film oluşumunu hızlandırır, adezyonu arttırır ve

fonksiyonel özellikleri iyileştirir. Hızlandırıcı olarak alkali kloratlar, nitratlar, nitritler veya bromatlar kullanılır.