Formaldehit

Formaldehit, çeşitli kimyasal reaksiyonlara yatkınlığı ve düşük maliyetinden ötürü günümüz kimya sanayisi için en önemli ham maddelerden biridir. Oda sıcaklığında renksiz, keskin kokulu bir gaz olan formaldehit, formalin adı verilen farklı konsantrasyonlardaki sulu çözeltileri halinde piyasada bulunur. Alifatik aldehitlerin en kısa zincirli üyesi olan formaldehit 1859 yılında Butlerov tarafından keşfedilmiş, 20. yüzyılın başlarında ticari olarak üretilip endüstride yerini almaya başlamıştır. Stabilizatör olarak metanol içeren, ticari olarak %37 ile %50 arası konsantrasyonlarda depolanan formaldehit, metanolün metal katalizör varlığında oksidasyonuyla ham madde, doğal gaz, elektrik gibi operasyonel giderlerin ve verimliliklerin farklılık gösterdiği gümüş ve metal oksit prosesleri ile elde edilir [1].

Formaldehit Tarihine Hızlı Bir Bakış

1859 – A.B. Butlerov araştırma laboratuvarında metilen glikol sentezinde formaldehiti literatürde ilk yayınlayan kişi olur. Fakat kimyasal yapısını aydınlatamaz.

1868 – Berlin Üniversitesi’nde görev yapan Prof. Dr. A.W. von Hofmann formaldehitin kimyasal yapısını ve kimliğini saptayan ilk bilim insanı olur. von Hoffman’ın formaldehit üretiminde çalıştığı metot, modern formaldehit üretim prosesinin temellerini oluşturur.

1880 – Formaldehitin ticari olarak büyük hacimlerde üretilmesi Almanya’da başlar ve 1900’lü yılların hemen başında bütün Batı Avrupa ve Amerika’ya yayılır. İlk olarak mumyalama amacıyla medikal koruyucu olarak kullanılır. Bu pazar, günümüzde toplam formaldehit satışlarının yalnızca %1’ini oluşturur.

1907 – 19. Yüzyıl sonlarında formaldehite olan talep teknolojinin de gelişmesi ve formaldehit yeni kullanım alanları kazanmasıyla sürekli olarak artar. Belçikalı kimyager, Dr. Leo Baekeland’ın sentezlediği fenol formaldehit reçinesi ilk sentetik polimerik malzeme olarak tarihteki yerini alır.

1940 – Formaldehit bazlı ilk yonga levha Bremen, Almanya’da üretilmesiyle yapı ve mobilya sektörünün vazgeçilmez aktörü olan ahşap esaslı levhalara öncü olur.

Günümüz - Formaldehitin ticari uygulamaları günümüzde de büyümeyi sürdürmektedir. Sadece Avrupa’da 2010 yılında 3,6 milyon ton formaldehit (C. %100) üretilmiştir [2].

[caption id="attachment_102947" align="aligncenter" width="733"]

Görsel 1:

Görsel 1: Formaldehit türevli ürünlerin pazar payları [4].[/caption]

Formaldehit bugün endüstriyel ölçekte üretilip çeşitli sektörlerde önemli bir hammadde haline gelmiş çok yönlü bir kimyasaldır. Metanolün oksidasyonuyla üretilen formaldehitin çoğu –başta formaldehit esaslı reçineler olmak üzere- diğer kimyasallarla reaksiyona sokulduktan sonra tüketilir. Formaldehit esaslı reçineler gelişmiş yapıştırıcı özellikleri ve düşük maliyetlerinden ötürü yapı ve mobilya sektörünün hatrı sayılır bir girdisi olmuştur. Formaldehit esaslı termoset reçinelerin üstün ısı ve kimyasal dayanıma sahip alt grupları bugün otomobil ve uçak endüstrisinde de yerini almıştır.

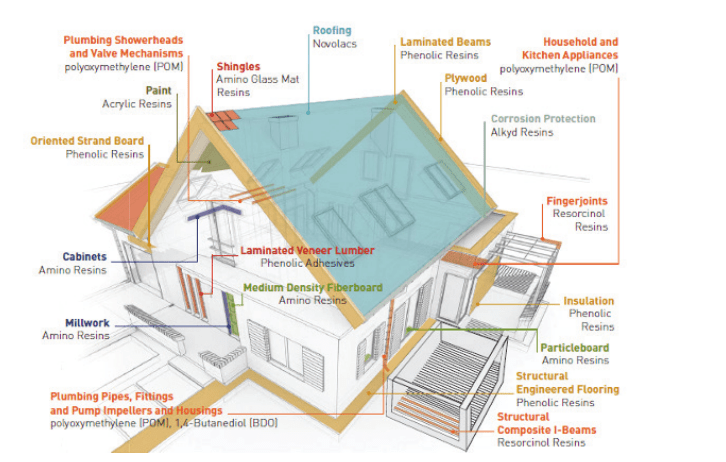

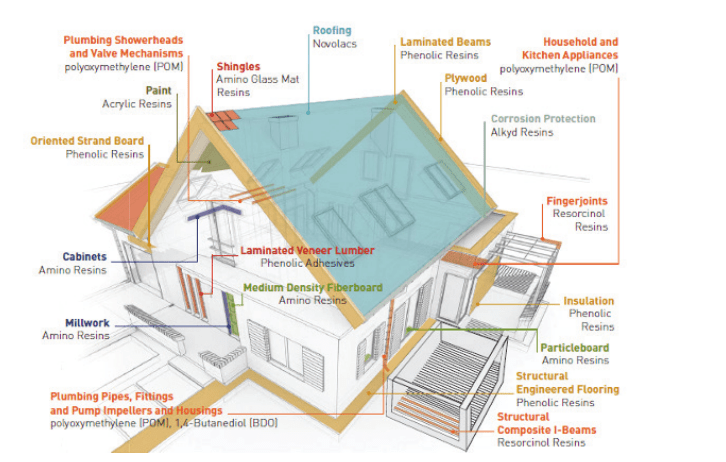

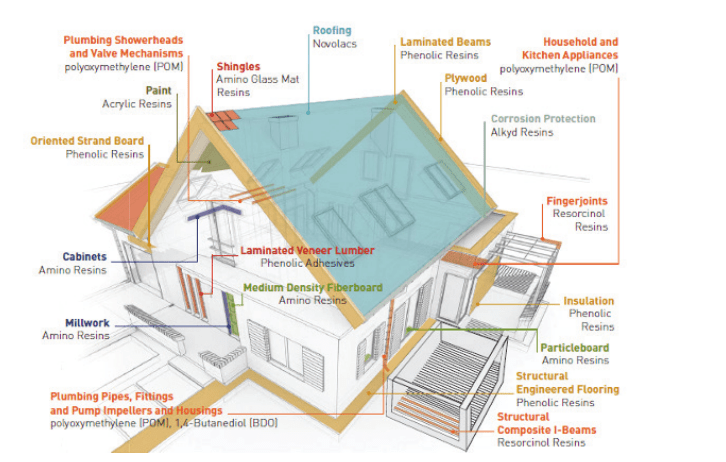

Günümüz gelişmiş ülkelerinde formaldehit tüketimi inşaat sektörüyle yakından ilişkilidir. Yeni bir yaşam alanının inşasından günlük kullanımına kadar hayatımızın her alanında formaldehit kullanılarak üretilen malzemelere denk gelinmesi kaçınılmazdır. Yapının inşası esnasında kullanılan kontrplaklardan evin iç mekanında tercih edilen mobilyalara, dekoratif yüzeylere, televizyon ünitelerine, çeşitli spor aletlerinden izolasyon sistemlerine, kullandığımız otomobilin motor filtrelerinden, fren sistemlerine formaldehitin izini bulmak mümkündür.

[caption id="attachment_102948" align="aligncenter" width="726"]

Görsel 2:

Görsel 2: Formaldehit ve türevlerinin ev uygulamaları [5][/caption]

Formaldehit ve Sağlık Etkileri

Formaldehitin lösemiye sebep olup insan sağlığını olumsuz etkilediği

Dünya Sağlık Örgütünce (World Health Organization - WHO) yapılan araştırmalarla ispatlanmıştır [6]. 2004 yılında Uluslararası Kanser Araştırma Ajansı (International Agency for Research on Cancer - IARC) Grup 2A’ya (insanlara karşı olası kanserojen) mensup olan formaldehiti Grup 1 (insanlara karşı kanserojen) olarak yeniden sınıflandırmıştır [7]. Dünya Sağlık Örgütü’ne (WHO) bağlı olan bu ajansın yasal zorunluluk getirmeyen tavsiye niteliğindeki bu kararı çevreci organizasyonları, regülasyon kararlarını, ilgili komiteleri ve formaldehit üretici/kullanıcılarını harekete geçirmiştir. IARC’ın bu raporundan sonra 2010 yılında Amerika Çevre Koruma Ajansı (Environmental Protection Agency – EPA) formaldehit ile ilgili sınıflandırılmasını B1 (muhtemel kanserojen) olarak güncellerken 2015 yılında Avrupa Kimyasallar Ajansı (European Chemicals Agency – ECHA) formaldehit sınıflandırmasını Cat 2’den (olası kanserojen) Cat 1B (insanlar için kanserojen) sınıfına taşımıştır. Sağlık ve çevre otoritelerinin raporlarından sonra gerek formaldehitin kullanıldığı üretim tesislerinde gerekse de formaldehit türevleri kullanılarak üretilen bitmiş ürünlerin emisyonlarında önemli sınırlamalar getirilmiştir [8].

Formaldehitin Ahşap Esaslı Levha ve Diğer Sektörlerdeki Uygulamaları

Formaldehit günümüzde yaygın olarak termoset polimerlerin eldesinde kullanılır. Termoset

polimerler ısıl işlem ardından kürlenen ve geri dönüşü olmayan bir şekilde rijit yapısını koruyan üç boyutlu makromoleküllerdir. Üre formaldehit (UF) reçineleri, melamin üre formaldehit reçineleri (MUF), melamin formaldehit (MF) reçineleri ve fenol formaldehit (PF) reçineleri formaldehit esaslı reçineler olarak ahşap esaslı levhalar başta olmak üzere çeşitli sektörlerde yapıştırıcı ve bağlayıcı olarak kullanılmaktadır. Ahşap esaslı levhalar, lif, parçacık, pul, plaka gibi çeşitli geometrideki ahşap parçalarının uygun basınç ve ısıl işlem varlığında yapıştırıcı ile birleştirilmesiyle elde edilen kompozit malzemelerdir. Gündelik hayatımızın her alanında karşılaştığımız yonga levha, orta yoğunluklu yonga levha (MDF), yönlendirilmiş yonga levha (OSB), kontrplak gibi ahşap esaslı levhaların üretiminde, dekoratif yüzey kağıtları ve laminatların eldesinde formaldehit reçineleri kullanılmaktadır.

UF ve MUF reçineleri yapı ve inşaat sektörünün ana yapı taşlarından biri olarak karşımıza çıkmaktadır. Üretilen UF reçinelerinin %95’i sunta ve yonga levha üretiminde bağlayıcı veya yapıştırıcı olarak kompozit panellerde kullanılmakta ve formaldehit pazarını domine etmektedir. Düşük maliyetleri, stabiliteleri, mukavemetleri, hızlı kürlenebilirlikleri ve kolay uygulanabilmeleri sayesinde UF reçineleri ahşap esaslı levhalar sektörünün vazgeçilmezidir. MF reçineleri tıpkı UF ve MUF reçineleri gibi yapı sektöründe karşımıza çıkmaktadır. MF reçinelerinin %95’i dekoratif yüzey ve laminat sektöründe tercih edilmektedir. Diğer formaldehit reçinelerine görece yüksek maliyetli olmalarına rağmen alternatiflerine kıyasla oldukça rekabetçi konumda bulunan MF reçineleri dış mekan dekoratif yüzeylerinde kullanılan yüksek basınç laminatlarının vazgeçilmezidir.

Tıpkı diğer formaldehit reçineleri gibi PF reçineleri de yapı sektörü için önemli bir bileşendir. Üretilen PF reçinelerinin yaklaşık %60’ı izolasyon malzemelerinde, ahşap esaslı levhalarda ve laminatlarda kullanım alanı bulmaktadır. Diğer yoğun kullanım alanları ise otomobil uygulamaları (özellikle fren sistemlerinde) ve döküm sanayisidir. Yüksek dayanımları, boyutsal stabiliteleri, suya ve yüksek sıcaklıklara karşı mukavemetlerinden ötürü fenol formaldehit reçineleri sert atmosferik koşulların bulunduğu uzay ve havacılık sanayisinin de ana girdilerinden biridir.

Yukarıda verilen formaldehit reçinelerine ek olarak formaldehit kullanılarak furan, resorcinol, lignin ve tannin gibi farklı kimyasallar kullanılarak üretilen termoset polimerler çeşitli sektörlerde pazar paylarına sahiptir.

Formaldehit esaslı reçinelerin yanısıra poliüretan sektörünün ana hammaddelerinden biri olan metilen difenil diizosiyanatın (MDI) üretiminde, polioksimetilen (POM) termoplastiklerinin, alkid reçinelerinin hammaddesi olan pentaeritritolün eldesinde formaldehit esas girdi olarak kullanılmaktadır.

Ahşap Esaslı Levhalardan Formaldehit Emisyonu ve Oluşumu

Formaldehit, ahşap esaslı panellerin üretiminde kullanılan aminoplastik ve fenoplastik reçinelerin ana bileşenlerinden biridir. Bitmiş panellerden formaldehit salınımı iç ve dış faktörlere bağlıdır. Dış faktörler sıcaklık, nem, panel yüzeyi üzerindeki hava hareketi ve panellerin yerleştirildiği alanın büyüklüğü iken iç faktörler, odun türleri, odun malzemesinin nem içeriği, kullanılan bağlayıcının tipi ve kimyasal bileşimi, ilave edilen katkı maddeleri (örn. katalizörler ve formaldehit tutucular), çok katmanlı levhaların düzenlenme şekli, levhanın yoğunluğu ve levha üretim koşullarıdır [9, 10, 11].

Ahşap esaslı levhalardaki formaldehit emisyonları temel olarak, ahşap malzemenin formaldehit muhtevası, reaksiyona dahil olmayan formaldehit esaslı reçinedeki serbest formaldehit ve kürlenme esnasında reçinenin hidrolize uğrayan metilen ve eter bağları ile oluşan formaldehit olarak üç kaynaktan gelmektedir. Bu bakış açısı ele alındığında bağlayıcı reçinenin kimyasal yapısı, ahşap bazlı panelden formaldehit salınımı üzerinde önemli bir etkiye sahiptir. Dolayısıyla, reçinenin reaksiyona girmeden ortamda kalan serbest formaldehit içeriğindeki azalma, bitmiş ürünün formaldehit emisyon oranına doğrudan etki edebilmektedir.

Ahşap esaslı levha ürünlerinin imalatı sırasında reçinenin çapraz bağlanması, ısı ve sertleştirici kombinasyonu ile sağlanır. Ahşap malzemede bulunan asidik karakterdeki bileşenler bağlayıcının sertleşmesinde işlev görmektedir fakat arzu edilen çapraz bağlanma derecesine ulaşılamamaktadır. Bu sebepten amonyum sülfat veya amonyum klorür gibi katalizörler (sertleştiriciler) kullanılarak bu kimyasalların sulu ortamda hidrolize uğraması sonucu ortamda oluşturdukları asidik iyonlar vasıtasıyla reçinenin kondenzasyonu hızlanır ve kürleşme sağlanmış olur.

Sıvı reçine içeriğinde, ısı ve asit katalizörü varlığında reçinenin çapraz bağlanmasını sağlayan az miktarda serbest formaldehit (genellikle %0,1’den az) bulunmaktadır. Bu serbest formaldehit, üretilen levhada çeşitli kimyasal formlarda bulunur. Odun liflerinde bulunan nemle reaksiyona girerek metilen glikol, polimetilen glikol veya polioksimetilen hemiasetal gibi bileşiklere dönüşebilir, ayrıca ahşap lifine veya termoset polimere kararsız bir şekilde bağlanabilir [10]. Hidrolize dayanıklı olmayan, kararsız bir şekilde yapıya eklenmiş olan serbest formaldehit yapıları, yüksek sıcaklıkta veya iyi havalandırılmış bir ortamda yapıyı terk ederek atmosfere salınır ve formaldehit emisyonuna sebep olur.

Ahşap esaslı levhadan formaldehit emisyonu, bahsedilen serbest formaldehit içeriğinin emisyonu ile sınırlı değildir. Formaldehit salımı ayrıca ahşaptaki ligninin ve ahşaptaki elyafın polisakkaritlerin termolizinden de gelebilir [8]. Kısmi veya tamamen kürlenen reçinenin sıcaklık, nem, pH gibi etmenlerle zaman içerisindeki hidrolizi daimi olarak emisyonlara sebep olmaktadır. Türüne bağlı olarak, odun parçacıkları belirli sıcaklık ve nem koşullarında bünyesindeki asitleri serbest bırakabilir. Bunlar, pH’ın düşmesine ve N-metilol grubunun hidrolizine sebep olarak formaldehit oluşumuna sebep olmaktadır [12].

Salınan formaldehitin büyük kısmı malzemede bulunan serbest formaldehit kaynaklıdır. Bitmiş ürünün içerdiği formaldehit salımı zamanla azalsa da belli süre sonra sabit olarak seyreder.

Ahşap Esaslı Levhalarda Formaldehit Emisyonu Ölçümleri

Formaldehitin sağlık üzerine olumsuz etkilerinden ötürü ahşap esaslı kompozit yapıların salım seviyelerine çeşitli düzenlemelerle sınırlamalar getirilmiştir. Bu sınırlamalar neticesinde iç ortam hava kirleticilerinin üst limitleri tekrardan düzenlenmiş ve iç ortam hava kirletici listesinde yer alan formaldehitin emisyon oranları %80 oranında azalmıştır [13]. Düşük formaldehit emisyonlu ürün talebinin pazarda artması ile birlikte Ar-Ge çalışmaları bu yönde yoğunlaşmış ve kalite kontrol prosedürlerinde formaldehit testleri önemini artırmıştır.

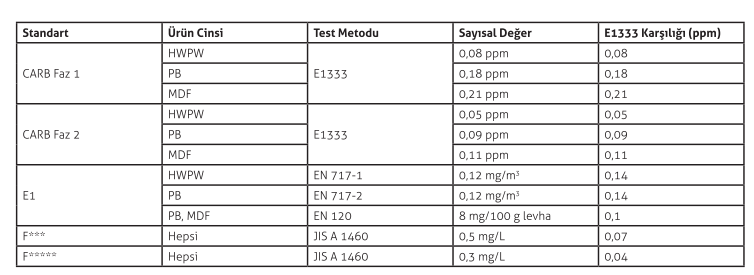

Formaldehit emisyon ölçümleri için kullanılan farklı standartlar ve ilgili metotlar Tablo 1’de bulunmaktadır. Bunlar, Oda (Chamber), Gaz Analizi, Perforatör, Desikatör ve Deney Tüpü (Flask) Metotlarıdır. Bu yöntemler iki şekilde sınıflandırılabilir; “ölçülebilir emisyon” (test koşulları altında yayılan formaldehit miktarı) ve paneldeki formaldehitin “yayılabilir potansiyeli” (şartlandırma altında maksimum yayılabilir formaldehit) [14].

Test koşulları, numune boyutları ve kullanılacak ekipman kullanılacak yönteme bağlı olarak farklılık göstermektedir. Formaldehit yaygın olarak su içerisinde tutularak asetil-aseton yöntemiyle analiz edilir. Formaldehit tayini Hantzsch reaksiyonuna dayanmaktadır. Hantzsch reaksiyonu formaldehit amonyum iyonları ve asetilaseton ile reaksiyona girerek 412 nm’de maksimum absorbans gösteren diasetil-dihidrolutidin (DDL)’a dönüşür, bu absorbans değerine göre formaldehit miktarı ölçülebilir. Test yöntemleri üç kategoriye ayrılabilir;

a. Standart bir iç mekan ortamını simüle eden “referans yöntemler”, en bilinenleri Chamber (Oda) Yöntemi (EN 717-1’e göre)

b. Perförator ve Desikatör Yöntemleri gibi özellikle ürün sertifikalandırmak için kullanılan “sertifika yöntemleri”.

c. Hızlı ve düzenli üretim kontrolü için “kalite kontrol yöntemleri”. Özel cihaz kullanımı gerektiren Dinamik Mikro Oda (DMC) ve Saha ve Laboratuvar Emisyon Hücresi (FLEC) ve diğer bir yöntem flask yöntemi [6].

Metotlar arasında sadece test koşulları ve metodolojide değil, aynı zamanda formaldehit ölçüm birimlerinde de farklılıklar vardır ve formaldehit test yöntemleri arasında korelasyon oluşturmak için çeşitli çalışmalar yapılmıştır. Bununla birlikte, birçok endüstride hızlı kalite kontrol yapabilmek adına gaz analizi ve desikatör metotları içerik belirlemek için kullanılmaktadır. Referans metot olarak insan yaşam alanını en iyi simüle eden odacık test metodu referans metot olarak kullanılmaktadır.

Ahşap Esaslı Levhalarda Formaldehit Emisyonu Standartları ve Sınırlamaları

Son yıllarda sektöre getirilen sınırlamalar yalnızca bitmiş ürünün emisyon seviyeleriyle kalmamış, ahşap esaslı levhaların üretim tesislerini de kapsayan çalışmalar yapılmıştır. Avrupa Birliği, işçilerin iş yerlerindeki tehlikeli maddelerden kaynaklanan risklere karşı korunması için, mesleki maruziyet sınırları (Occupational Exposure Limits - OEL) belirleyen stratejik bir politika geliştirmiştir. Avrupa Birliği Bilimsel Komitesi 2008 yılında formaldehit için mesleki maruziyet sınırını 8 saatlik maruz kalma süresi için 0,2 ppm ve kısa süreli maruziyetler (Short Term Exposure Limits - STEL) için 0,4 ppm olarak belirlemiştir.

1980 yılında bazı Avrupa ülkelerince formaldehit emisyonları düzenlenmeye başlanmıştır. Ahşap esaslı levhalar için zorunlu bir E1 sınıfı (0,1 ppm formaldehit) oluşturulmuştur. 2004 yılında Avrupa, inşaatta kullanılan ahşap ürünlerle ilgili E1 ve E2 (Avrupa Standardı EN 13986) emisyon sınıflarını oluşturmuştur. 2006 yılında E1 emisyon sınıfı ahşap esaslı levha üretimi için zorunlu hale getirilmiş. Hem Avrupa hem de Amerika’da ürün geliştirme ve kalite kontrol prosedürlerinin bir parçası olarak formaldehit emisyonunu belirlemek için ürünlerin test edilmesi gerekliliği artırılmıştır.

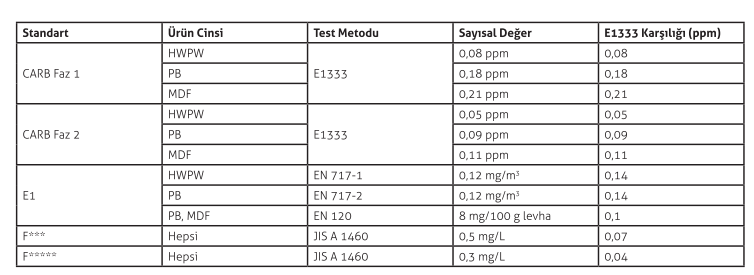

Ahşap esaslı paneller için Avrupa formaldehit sınırları, E1 ve E2 sınıfı için EN 13986 Standardında özetlenmiştir. Tablo 2’de Avrupa standartlarına göre E1 ve E2 sınıfı için formaldehit emisyon sınırları belirtilmiştir.

[caption id="attachment_102950" align="aligncenter" width="761"]

Tablo 2: Ahşap esaslı levhalara ait çeşitli ülkelerdeki formaldehit emisyonu seviyeleri (PB: Sunta/Particleboard, MDF: Orta Yoğunlukta Yonga Levha/Medium Density Fiberboard, PLW: Kontrplak/Plywood) [15][/caption]

Tablolarda da verildiği üzere formaldehit emisyonu bölge ve ülkelerce farklı standartlar ve emisyon seviyeleriyle bitmiş ürün tipine göre limitlendirilmiştir. Avrupa Birliği sınırları dahilinde E1 ve E0 ürünler pazardaki yerini artırırken Amerika Birleşik Devletlerinde ise CARB Regülasyonuna uygun emisyon seviyesine sahip ürünler revaçtadır[16].

[caption id="attachment_102951" align="aligncenter" width="754"]

Tablo 3: Uluslararası emisyon limitlerinin kıyaslaması [17][/caption]

Dünya Sağlık Örgütü’nün 2000’li yılların başında yayınladığı formaldehitin insan ve çevre sağlığına etkileri konulu raporundan bugüne başta ahşap esaslı levha sektörü olmak üzere formaldehit ve türevlerinin kullanıldığı bütün sektörlerde düşük emisyon hedefli bitmiş ürün çalışmaları başlamış ve düşük emisyonlu ürünler günlük hayatımızın her alanında kullanım alanı bulmuştur. Başta Avrupa Birliği, ABD ve Japonya olmak üzere dünyanın büyük bir bölümünde formaldehite maruziyetlerine getirilen sınırlamalar sayesinde formaldehitin negatif etkileri konusunda sanayi ve son tüketici bilinçlenmiştir. Sağlık ve çevre otoritelerinin raporları ve komitelerin regülasyonları neticesinde kamuoyu farkındalık kazanmış ve Grafik 1’de de görüleceği üzere ahşap esaslı levhaların formaldehit emisyonları gün geçtikçe azalmıştır.

[caption id="attachment_102952" align="aligncenter" width="572"]

Grafik 1:

Grafik 1: Ahşap esaslı levhaların formaldehit emisyonlarının yıllara göre değişimi [18][/caption]

Referanslar [1] Pilato, Louis, ed. Phenolic resins: a century of progress. Vol. 11. New York: Springer, 2010. [2] Formacare Websitesi / formacare.eu [3] CEH Marketing Araştırma Raporu 2009 [4] Dynea 33’rd Annual IHS Chemical World Methanol Conference – Formaldehyde Outlook 11-12’th November 2015 [5] American Chemistry Council Websitesi https://formaldehyde.americanchemistry.com/ [6] Kumar, R. N., and A. Pizzi. Adhesives for Wood and Lignocellulosic Materials. John Wiley & Sons, 2019. [7] Nielsen, G. D., Søren T. L., and P. Wolkoff. “Re-evaluation of the WHO (2010) formaldehyde indoor air quality guideline for cancer risk assessment.” Archives of toxicology 91.1 (2017): 35-61. [8] IARC Working Group on the Evaluation of Carcinogenic Risks to Humans. “Formaldehyde, 2-butoxyethanol and 1-tert-butoxypropan-2-ol.” IARC monographs on the evaluation of carcinogenic risks to humans 88 (2006): 1. [9] Athanassiadou, E., and M. Ohlmeyer. “Emissions of formaldehyde and VOC from wood-based panels.” Performance in Use and New Products of Wood Based Composites (2009): 219-240. [10] Meyer, B., and K. Hermanns. “Formaldehyde release from wood products: an overview.” 1986. 1-16. [11] Roffael, E., Formaldehyde release from particleboard and other wood based panels. Forest Research Institute Malaysia= Institut Penyeli dikan Perhutanan, 1993. [12] Dunky, M. “Urea–formaldehyde (UF) adhesive resins for wood.” International Journal of Adhesion and Adhesives 18.2 (1998): 95-107. [13] Salem, M. Z. M. Estimation of formaldehyde emission from composite wood products. Diss. PhD. Dissertation Thesis, Czech University of Life Sciences Prague, Faculty of Forestry and Wood Sciences, Czech Republic, 2011. [14] Dunky, M., T. Pizzi, and M. Van Leemput. “Wood adhesion and glued products, state of the art–report.” COST Action E. Vol. 13. 2002. [15] Salem, M. Z. M., and M. Böhm “Understanding of formaldehyde emissions from solid wood: an overview.” BioResources 8.3 (2013): 4775-4790. [16] Kapti, T., and N. Ayrilmis. “Ahşap Esaslı Levhalardan Ayrışan Formaldehit Emisyonu ve Organik Uçucu Bileşikler İçin Yönetmelikler ve Standartlar” IMSTEC’16, (2016). [17] Ruffing, T. C., Brown N. R., and P. M. Smith. “Review of United States and international formaldehyde emission regulations for interior wood composite panels.” Wood and Fiber Science 43.1 (2011): 21-31. [18] Marutzky, R. “Opening and thematic introduction.” Proceedings of the Technical Formaldehyde Conference. 2008.

Görsel 1: Formaldehit türevli ürünlerin pazar payları [4].[/caption]

Formaldehit bugün endüstriyel ölçekte üretilip çeşitli sektörlerde önemli bir hammadde haline gelmiş çok yönlü bir kimyasaldır. Metanolün oksidasyonuyla üretilen formaldehitin çoğu –başta formaldehit esaslı reçineler olmak üzere- diğer kimyasallarla reaksiyona sokulduktan sonra tüketilir. Formaldehit esaslı reçineler gelişmiş yapıştırıcı özellikleri ve düşük maliyetlerinden ötürü yapı ve mobilya sektörünün hatrı sayılır bir girdisi olmuştur. Formaldehit esaslı termoset reçinelerin üstün ısı ve kimyasal dayanıma sahip alt grupları bugün otomobil ve uçak endüstrisinde de yerini almıştır.

Günümüz gelişmiş ülkelerinde formaldehit tüketimi inşaat sektörüyle yakından ilişkilidir. Yeni bir yaşam alanının inşasından günlük kullanımına kadar hayatımızın her alanında formaldehit kullanılarak üretilen malzemelere denk gelinmesi kaçınılmazdır. Yapının inşası esnasında kullanılan kontrplaklardan evin iç mekanında tercih edilen mobilyalara, dekoratif yüzeylere, televizyon ünitelerine, çeşitli spor aletlerinden izolasyon sistemlerine, kullandığımız otomobilin motor filtrelerinden, fren sistemlerine formaldehitin izini bulmak mümkündür.

[caption id="attachment_102948" align="aligncenter" width="726"]

Görsel 1: Formaldehit türevli ürünlerin pazar payları [4].[/caption]

Formaldehit bugün endüstriyel ölçekte üretilip çeşitli sektörlerde önemli bir hammadde haline gelmiş çok yönlü bir kimyasaldır. Metanolün oksidasyonuyla üretilen formaldehitin çoğu –başta formaldehit esaslı reçineler olmak üzere- diğer kimyasallarla reaksiyona sokulduktan sonra tüketilir. Formaldehit esaslı reçineler gelişmiş yapıştırıcı özellikleri ve düşük maliyetlerinden ötürü yapı ve mobilya sektörünün hatrı sayılır bir girdisi olmuştur. Formaldehit esaslı termoset reçinelerin üstün ısı ve kimyasal dayanıma sahip alt grupları bugün otomobil ve uçak endüstrisinde de yerini almıştır.

Günümüz gelişmiş ülkelerinde formaldehit tüketimi inşaat sektörüyle yakından ilişkilidir. Yeni bir yaşam alanının inşasından günlük kullanımına kadar hayatımızın her alanında formaldehit kullanılarak üretilen malzemelere denk gelinmesi kaçınılmazdır. Yapının inşası esnasında kullanılan kontrplaklardan evin iç mekanında tercih edilen mobilyalara, dekoratif yüzeylere, televizyon ünitelerine, çeşitli spor aletlerinden izolasyon sistemlerine, kullandığımız otomobilin motor filtrelerinden, fren sistemlerine formaldehitin izini bulmak mümkündür.

[caption id="attachment_102948" align="aligncenter" width="726"] Görsel 2: Formaldehit ve türevlerinin ev uygulamaları [5][/caption]

Görsel 2: Formaldehit ve türevlerinin ev uygulamaları [5][/caption]

Test koşulları, numune boyutları ve kullanılacak ekipman kullanılacak yönteme bağlı olarak farklılık göstermektedir. Formaldehit yaygın olarak su içerisinde tutularak asetil-aseton yöntemiyle analiz edilir. Formaldehit tayini Hantzsch reaksiyonuna dayanmaktadır. Hantzsch reaksiyonu formaldehit amonyum iyonları ve asetilaseton ile reaksiyona girerek 412 nm’de maksimum absorbans gösteren diasetil-dihidrolutidin (DDL)’a dönüşür, bu absorbans değerine göre formaldehit miktarı ölçülebilir. Test yöntemleri üç kategoriye ayrılabilir;

a. Standart bir iç mekan ortamını simüle eden “referans yöntemler”, en bilinenleri Chamber (Oda) Yöntemi (EN 717-1’e göre)

b. Perförator ve Desikatör Yöntemleri gibi özellikle ürün sertifikalandırmak için kullanılan “sertifika yöntemleri”.

c. Hızlı ve düzenli üretim kontrolü için “kalite kontrol yöntemleri”. Özel cihaz kullanımı gerektiren Dinamik Mikro Oda (DMC) ve Saha ve Laboratuvar Emisyon Hücresi (FLEC) ve diğer bir yöntem flask yöntemi [6].

Metotlar arasında sadece test koşulları ve metodolojide değil, aynı zamanda formaldehit ölçüm birimlerinde de farklılıklar vardır ve formaldehit test yöntemleri arasında korelasyon oluşturmak için çeşitli çalışmalar yapılmıştır. Bununla birlikte, birçok endüstride hızlı kalite kontrol yapabilmek adına gaz analizi ve desikatör metotları içerik belirlemek için kullanılmaktadır. Referans metot olarak insan yaşam alanını en iyi simüle eden odacık test metodu referans metot olarak kullanılmaktadır.

Test koşulları, numune boyutları ve kullanılacak ekipman kullanılacak yönteme bağlı olarak farklılık göstermektedir. Formaldehit yaygın olarak su içerisinde tutularak asetil-aseton yöntemiyle analiz edilir. Formaldehit tayini Hantzsch reaksiyonuna dayanmaktadır. Hantzsch reaksiyonu formaldehit amonyum iyonları ve asetilaseton ile reaksiyona girerek 412 nm’de maksimum absorbans gösteren diasetil-dihidrolutidin (DDL)’a dönüşür, bu absorbans değerine göre formaldehit miktarı ölçülebilir. Test yöntemleri üç kategoriye ayrılabilir;

a. Standart bir iç mekan ortamını simüle eden “referans yöntemler”, en bilinenleri Chamber (Oda) Yöntemi (EN 717-1’e göre)

b. Perförator ve Desikatör Yöntemleri gibi özellikle ürün sertifikalandırmak için kullanılan “sertifika yöntemleri”.

c. Hızlı ve düzenli üretim kontrolü için “kalite kontrol yöntemleri”. Özel cihaz kullanımı gerektiren Dinamik Mikro Oda (DMC) ve Saha ve Laboratuvar Emisyon Hücresi (FLEC) ve diğer bir yöntem flask yöntemi [6].

Metotlar arasında sadece test koşulları ve metodolojide değil, aynı zamanda formaldehit ölçüm birimlerinde de farklılıklar vardır ve formaldehit test yöntemleri arasında korelasyon oluşturmak için çeşitli çalışmalar yapılmıştır. Bununla birlikte, birçok endüstride hızlı kalite kontrol yapabilmek adına gaz analizi ve desikatör metotları içerik belirlemek için kullanılmaktadır. Referans metot olarak insan yaşam alanını en iyi simüle eden odacık test metodu referans metot olarak kullanılmaktadır.

Tablo 2: Ahşap esaslı levhalara ait çeşitli ülkelerdeki formaldehit emisyonu seviyeleri (PB: Sunta/Particleboard, MDF: Orta Yoğunlukta Yonga Levha/Medium Density Fiberboard, PLW: Kontrplak/Plywood) [15][/caption]

Tablolarda da verildiği üzere formaldehit emisyonu bölge ve ülkelerce farklı standartlar ve emisyon seviyeleriyle bitmiş ürün tipine göre limitlendirilmiştir. Avrupa Birliği sınırları dahilinde E1 ve E0 ürünler pazardaki yerini artırırken Amerika Birleşik Devletlerinde ise CARB Regülasyonuna uygun emisyon seviyesine sahip ürünler revaçtadır[16].

[caption id="attachment_102951" align="aligncenter" width="754"]

Tablo 2: Ahşap esaslı levhalara ait çeşitli ülkelerdeki formaldehit emisyonu seviyeleri (PB: Sunta/Particleboard, MDF: Orta Yoğunlukta Yonga Levha/Medium Density Fiberboard, PLW: Kontrplak/Plywood) [15][/caption]

Tablolarda da verildiği üzere formaldehit emisyonu bölge ve ülkelerce farklı standartlar ve emisyon seviyeleriyle bitmiş ürün tipine göre limitlendirilmiştir. Avrupa Birliği sınırları dahilinde E1 ve E0 ürünler pazardaki yerini artırırken Amerika Birleşik Devletlerinde ise CARB Regülasyonuna uygun emisyon seviyesine sahip ürünler revaçtadır[16].

[caption id="attachment_102951" align="aligncenter" width="754"] Tablo 3: Uluslararası emisyon limitlerinin kıyaslaması [17][/caption]

Tablo 3: Uluslararası emisyon limitlerinin kıyaslaması [17][/caption]

Grafik 1: Ahşap esaslı levhaların formaldehit emisyonlarının yıllara göre değişimi [18][/caption]

Grafik 1: Ahşap esaslı levhaların formaldehit emisyonlarının yıllara göre değişimi [18][/caption]