Bu çalışmada polimerik nanofiber membranlar, polikaprolakton (PCL), polivinilalkol (PVA) ve poliakrilonitril (PAN) gibi biyouyumlu polimerler kullanılarak elektroeğirme tekniği ile hazırlanmıştır. Elektroeğirme tekniğinin, voltaj, çalışma mesafesi ve besleme akış özelliklerinin birbirleri arasında sabit tutulmasıyla elde edilen nanofiber membranlar üzerindeki morfolojik etkileri araştırılmıştır.

Üretilen polimerik membranların morfolojik (SEM-Taramalı Elektron Mikroskobu) özellikleri belirlendi. Elde edilen polimerik nanofiber membranların morfolojik karakterizasyonunun elektroeğirme çalışma parametrelerine etkileri ve bu etkilerden kaynaklanacak membranların sağlık, filtrasyon, savunma, tekstil ve tarım gibi sektörlerde kullanılması amaçlanmaktadır.

“Nanoteknoloji” kavramı; nano ve teknoloji kelimelerinin birleşimidir. Teknoloji, yararlı ürünler üretmek ve yeni ürünler tasarlamak için kullanılan bilgi gövdesidir. Nano, Yunanca’da “cüce” anlamına geliyor. Nano tarafından tanımlanan ifadeler, herhangi bir ölçünün milyarda birini temsil eder. Örneğin; Nanometre, bir metrenin milyarda birini ifade eder (1 nm=10-9 m). Nanoyapılara uzunluk açısından bakıldığında, yaklaşık 10-100 atomluk (10-9 metre) sistemlere karşılık gelirler. Nanoteknoloji kapsamındaki malzemeler için 100 ila 1 nanometre (nm) (1/10 milyon metre ila 1/1 milyar metre) arasındaki herhangi bir boyut (uzunluk, genişlik veya kalınlık) ifade edilir.

Çapı bir mikron ve altındaki lifler olarak tanımlanabilir. Günümüzde nanofiber, çeşitli üretim yöntemleri kullanılarak birçok seramik ve polimer malzemeden üretilebilmektedir. Polimer çözeltisi ve polimerden üretilen ve çeşitli yöntemler kullanılarak mikro metrenin altındaki boyutlarda eriyen liflere nanofiberler denir [1,2].

Günümüzde birçok nanofiber üretim yöntemi bulunmaktadır. Bunları;

• Meltblowing,

•Fibrilasyon,

•İki bileşenli,

• Spunbond,

• Elektroeğirme yöntemi olarak yer almaktadır.

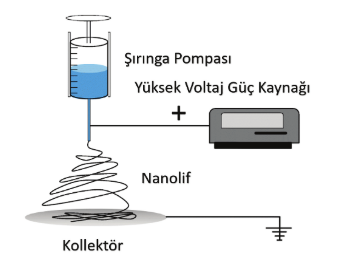

Elektrospinning yöntemi, viskoz sıvılara çok düşük akış hızlarında kV voltaj uygulayarak sıvının nano boyutlu liflere dönüştürülmesi işlemidir. Uygulamasında viskoz sıvı olarak polimer solüsyon veya eriyik kullanılır. Tıbbi şırınganın ucuna tekdüze akışla gelen çözelti, yüzey gerilimlerinin etkisi altında küresel bir damlacık oluşturur ve burada elektrik kuvvetlerinin etkisi altında incelir (taylor konisi) ve nanolifler olarak topraklanmış toplayıcıya aktarılır, belirli bir mesafede [3]. Şekil 1.1.de elektroeğirme prosesi’nin çalışma prensibini göstermektedir.

[caption id="attachment_124712" align="aligncenter" width="383"]

Şekil 1.1. Elektroeğirme prosesi çalışma prensibi [4][/caption]

Elektroeğirme yöntemi bir dizi değişkenden etkilenebilir. Bu parametreler; çözüm özellikleri, kontrol edilebilir değişkenler ve ortam parametreleri olarak sınıflandırılabilirler. Polimerlerin viskozitesi, iletkenliği, yüzey gerilimi, moleküler ağırlığı gibi çözelti özellikleri arasındadır. Çözelti özelliklerinin etkisinin göz ardı edilmesi zordur. Çünkü bir parametrenin değiştirilmesi genellikle diğer çözüm özelliklerini etkiler. Kontrol edilen değişkenler; akış hızı, elektrik alan kuvveti, iğne ucu ile toplayıcı plaka arasındaki mesafe, iğne ucu tasarımı ve toplayıcı plakanın düzeniyle geometridir. Ortam parametreleri sıcaklık, nem ve hava hızıdır.

Polimer çözeltisinin konsantrasyonu, elektroeğirme prosesi işlemi sırasında fiber oluşumunda büyük bir rol oynar. Düşükten yükseğe dört kritik konsantrasyon dikkate alınmalıdır.

- Konsantrasyon çok düşük olduğunda polimerik nanopartiküller elde edilecektir. Bu arada çözeltinin düşük viskozitesi ve yüksek yüzey gerilimleri nedeniyle elektrospinning yerine elektrosprey oluşur.

- Konsantrasyon biraz daha yüksek olduğunda, boncuk yapısı ve lif karışımı elde edilecektir.

- Konsantrasyon uygun olduğunda pürüzsüz nanolifler elde edilebilir.

- Konsantrasyon çok yüksekse, nano ölçekli lifler yerine spiral şekilli mikro şeritler gözlemlenebilir.

Polimerin moleküler ağırlığı, elektroeğirme prosesi ile elde edilen fiber morfolojileri üzerinde de önemli bir etkiye sahiptir. Prensip olarak, moleküler ağırlık, çözeltilerde polimer zincirlerinin dolaşmasını yansıtır. Moleküler ağırlık artırılarak pürüzsüz lifler elde edilebilir. Moleküler ağırlık biraz daha artırıldığında mikro şeritler gözlenebilir. Bununla birlikte, elektrospinning için, moleküller arası etkileşimler oligomerler tarafından desteklenebiliyorsa, moleküler ağırlık her zaman etkili değildir.

Çözelti viskozitesi, lif morfolojisinin hesaplanmasında önemli bir faktördür. Sürekli ve pürüzsüz liflerin çok düşük viskozitede elde edilemediği ve çok yüksek viskozitenin solüsyondan püskürtmede zorluklara neden olduğu kanıtlanmıştır. Bu nedenle, elektrostatik eğirme için uygun bir viskoziteye sahip olmak bir gerekliliktir. Genel olarak, çözelti viskozitesi, çözeltinin polimer konsantrasyonu değiştirilerek ayarlanabilir. Viskozite, polimer konsantrasyonu ve polimerik moleküler ağırlık birbiriyle ilişkili parametrelerdir.

Yüzey gerilimi, çözeltinin çözücü karışımlarının bir fonksiyonu olarak elektrospinlemede çok önemli bir faktördür. Araştırmalara göre, farklı çözücülerin farklı yüzey gerilimleri ortaya çıkardığı gözlemlenmiştir. Konsantrasyonu iyileştirerek, çözeltinin yüzey gerilimini azaltmak damlacık liflerinin düz liflere dönüşmesine yol açabilir. Temel olarak, yüzey gerilimi, diğer tüm koşullar idealleştirildiğinde, elektrospinning’in üst ve alt sınırlarını belirler.

Çözelti iletkenliğini veya yük yoğunluğunu artırmak, daha az boncuk ile daha pürüzsüz lifler üretmek için kullanılabilir. Genel olarak, doğal polimerler genellikle poli-elektrolitiktir ve iyonlar, polimer jetinin yük taşıma kabiliyetini artırarak elektrik alanı altında yüksek gerilime neden olur.

Kontrol edilebilir değişkenler arasında en çok incelenen parametrelerden biri uygulanan gerilimdir. Sadece uygulanan voltaj eşik voltajından daha yüksek olduğunda, yüklü jetler Taylor konisinden geçmeye başlar. Düşük voltajlarda, damla iğnenin ucuna asılır ve Taylor konisi olabilecek jet sferoid içermeyen bir dönüş üretir. Voltaj arttıkça, iğne ucundaki düşüşün hacmi azalır ve Taylor konisinin geri çekilmesine neden olur. Voltaj biraz daha artırıldığında, jet iğne ucunun kenarında görünür Taylor konisi olmadan dolaşmaya başlar. Bu koşullar altında birçok partikül yapısı gözlemlenebilir. Sonuç olarak, gerilimin oluşan liflerin çapları üzerindeki etkisinden bahsedilebilir.

Şırıngadaki polimer çözeltisinin akış hızı bir başka önemli işlem parametresidir. Genel olarak, polimer çözeltisinin yeterli sürede polarizasyona ulaşması için düşük bir akış hızı tavsiye edilir. Akış hızı çok yüksek olduğunda, ince çaplı düz lifler yerine iri çaplı parçacıklı lifler oluşacaktır. Bunun nedeni, kısa kuruma süresi ve toplayıcı plakaya ulaşmadan önceki düşük gerdirme kuvvetidir.

Elektrostatik eğirme sırasında, toplayıcı plakalar genellikle yüklü elyafları toplamak için iletken bir alt tabaka görevi görür. Lifleri aktarma ihtiyacı ile birlikte çeşitli plakalar gelişti. Bu plakalar; a) tel örgü, b) pim, c) ızgara, d) paralel veya ızgara çubuğu, e) dönen çubuklar veya silindirler, f) sıvı banyosu ve benzerleri.

Toplayıcı plaka ve şırınga arasındaki mesafenin, lif çapını ve morfolojisini etkilediği bilinmektedir. Kısacası mesafe kısa olduğunda, liflerin toplayıcı plakaya ulaşmadan katılaşması için yeterli zamanı olmayacaktır. Mesafe çok fazlaysa, partikül lifleri elde edilebilir. Elektrostatik eğirme ile elde edilen liflerin önemli fiziksel özelliklerinden biri çözücü kaynaklı kuruluktur. Bu nedenle optimum mesafeyi ayarlamak önemlidir.

Nem ve sıcaklık gibi çevresel parametreler de elyaf çaplarını ve morfolojisini etkileyebilir. Sıcaklığın artması, liflerin düşük çap oluşturmasına neden olur. Çaptaki bu azalma, yüksek sıcaklıktaki polimer çözeltisinin viskozitesindeki azalmasından kaynaklanmaktadır. Düşük nem, çözücünün tamamen kurumasına ve çözücünün buharlaşma oranının artmasına neden olabilir. Artan nem, liflerin yüzeyinde küçük dairesel gözenekler oluşmasına neden olur. Daha fazla nem artışı gözeneklerin birleşmesine neden olur.

Genel olarak lif kavramı düşünüldüğünde, “nano” terimi lif çapının boyutunu ifade eder. Elyaf oluşturmak için geliştirilen en önemli tekniklerden biri elektroeğirme yöntemidir. Bu üretim yöntemi ile nano boyutlu, düşük ağırlıklı ve yüksek mekanik mukavemetli biyouyumlu malzemeler elde etmek mümkündür. Elektroeğirne tekniği, viskoz sıvılara çok küçük akış hızlarında kV gerilim vererek sıvıyı nano ölçekli liflere dönüştürme işlemidir [5]. Elektroeğirme tekniğinde çalışma parametrelerinin nanofiber ve boncuk oluşumu üzerindeki etkileri Şekil 1.2’de gösterilmektedir.

Polimer çözümüne yüksek voltaj uygulamak, elektroeğirme işleminin kilit noktasıdır. Voltaj uygulandığında elde edilen elektrik alanı jetin esnemesini ve ivmesini etkiler. İğne ucu ile toplayıcı plaka arasındaki mesafe, jetin oluşacağı mesafeyi belirleyecek ve elektrostatik kuvvetlerin yoğunluğunu etkileyecektir. Bu mesafede lif oluşumu meydana gelir, çözücü uzaklaştırılır ve lif katılaşır, bu arada lifin toplayıcıda depolanma süresi gerçekleşir. Besleme hızı, jetin hızını ve malzeme aktarım hızını etkileyen önemli bir parametredir [7]. Şekil 1.3’te elektroeğirme tekniğinde taylarda koni oluşumunu gösterilmektedir.

[caption id="attachment_124714" align="aligncenter" width="320"]

Şekil 1.3. Elektroeğirme tekniğinde foal koni oluşumu [8][/caption]

Bu çalışmada, elektroeğirme çalışma parametreleri çeşitli polimerler kullanılarak uygulanacak ve polimerik membranların morfolojisi üzerindeki etkilerinin araştırılması amaçlanmıştır.

2. Materyal ve Metot

2.1. Malzeme

Mw: 80.000 g/mol polikaprolakton (PCL) polimerleri, Mw: 85.000-124.000 g/mol polivinil alkol (PVA) ve ticari poliakrilonitril (PAN), distile su, dimetilformamid (DMF), kloroform, yağlı kağıt kullanılmaktadır. Referans olarak Sigma-Aldrich markası tercih edildi.

2.2. Yöntem

2.2.1. Nanofiber Membran Çözeltilerinin Hazırlanması ve Elektroeğirme Prosesi ile Nanofiber Membran Üretimi

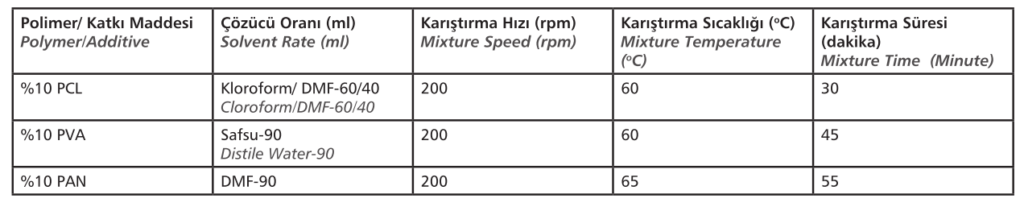

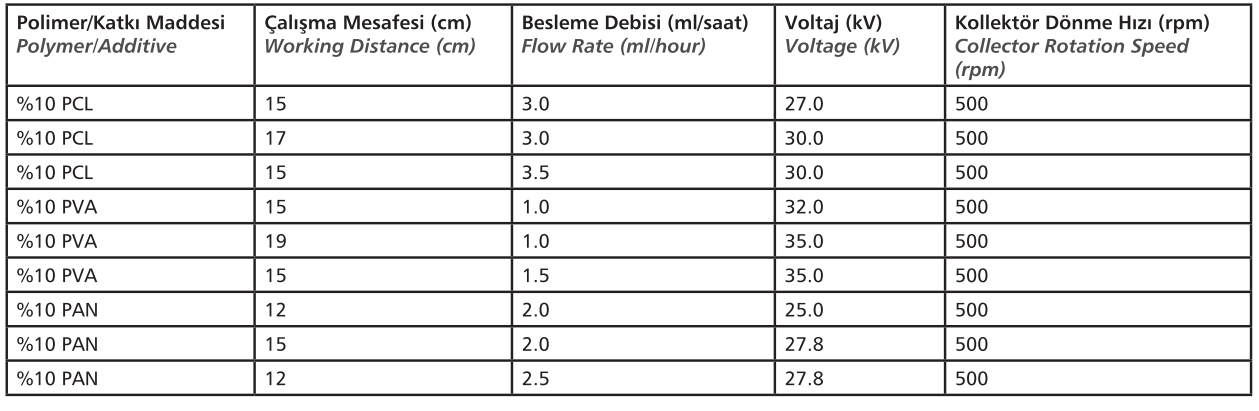

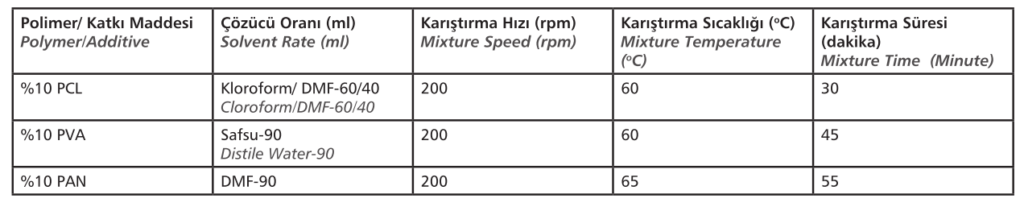

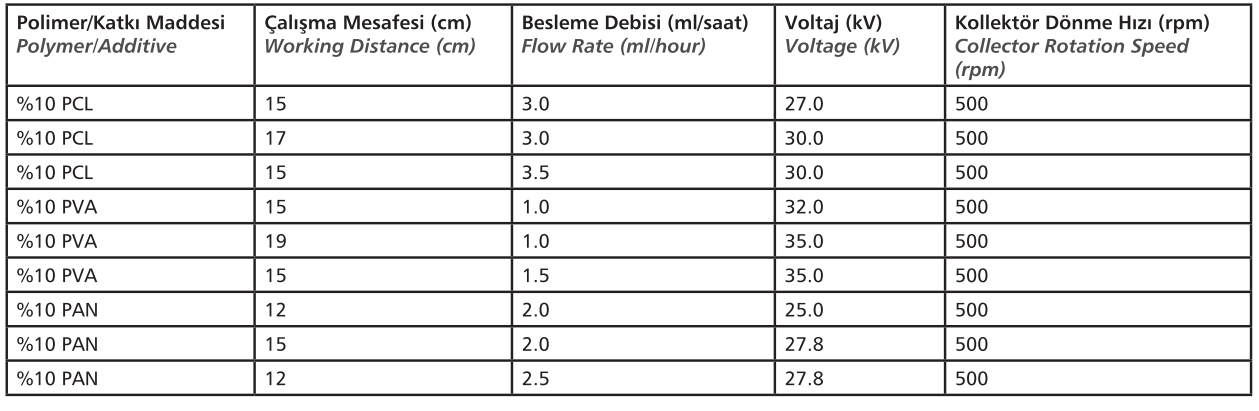

PCL, PVA ve PAN polimerleri kullanılarak elektroeğirme prosesi öncesi çözeltiler Tablo 2.1.’deki değerlere göre hazırlanmıştır. Hazırlanan çözeltilere Tablo 2.2’deki elektroeğirme proses çalışma parametreleri uygulanarak nanofiberler üretilmiştir. Elektroeğirme prosesinde çalışma parametreleri kendi aralarında iki parametre sabit bir parametre değişken olacak şekilde uygulanarak üretim sağlanmıştır.

[caption id="attachment_124715" align="aligncenter" width="900"]

Tablo 2.2. Nanofiber membran üretimi için elektroeğirme proses çalışma proseslerinin uygulanma değerleri[/caption]

[caption id="attachment_124716" align="aligncenter" width="838"]

Tablo 2.1. Nanofiber membran üretimi için polimerik çözeltilerinin hazırlanması parametreleri[/caption]

2.2.2. Karakterizasyon Çalışmaları

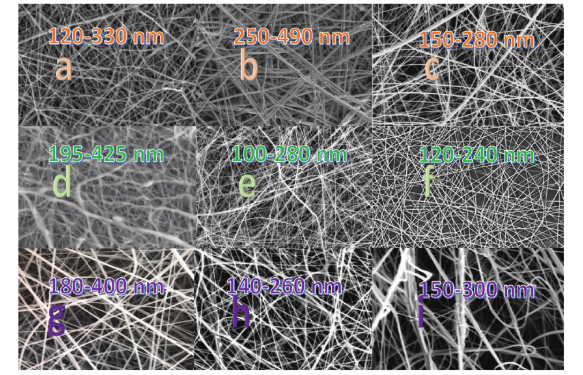

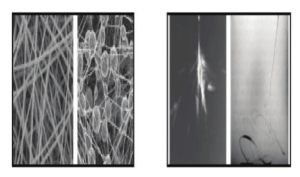

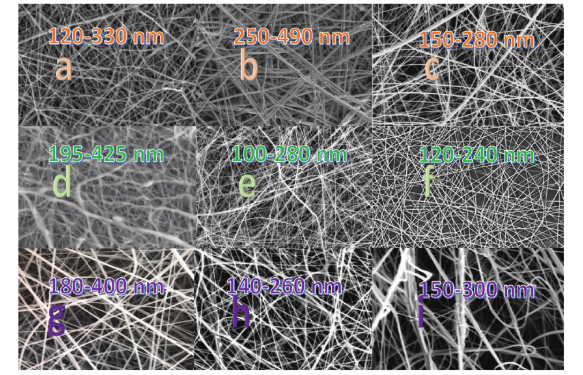

Tutuculara yerleştirilen dokular incelendi ve ZEISS EVO SEM mikroskobu ile fotoğrafları çekildi. Üretilen kompozit nanoliflerin çap ve boyutlarının incelenmesi sırasında x6000 kat büyütülmüş görüntüler, 7 kV potansiyelde SEM analizi için incelenmiştir. Nanofiberlerin ortalama çap kalınlığı, Image j (Ulusal Sağlık Örgütü) yazılımı kullanılarak yüksek çözünürlüklü SEM fotoğrafları üzerinde ölçülmüştür.

3. Bulgular ve Tartışma 3.1. SEM Analizi

Tüm numunelerde nanofiber oluşumu gözlenmiştir. PCL, PVA ve PAN polimerleri kendi aralarında uygulanarak kullanılmış olup, elektroeğirme işleminin çalışma parametrelerinden biri değişken olmuştur. Bu nedenle nanofiber membranlar incelendiğinde çalışmadaki en ince nanofiber yapı %10’luk PVA örneğinde ortaya çıkmıştır [9-15]. Daha ince nanolifler ve homojen bir morfoloji, sadece voltaj değeri düşürülerek elde edildi. Şekil 3.1’de, nanofiber membranların SEM morfolojik görüntüleri bulunmaktadır.

[caption id="attachment_124717" align="aligncenter" width="583"]

Şekil 3.1. a. Voltaj Değeri Değiştirildi-%10 PCL, b. Çalışma Mesafesi Değeri Değiştirildi-%10 PCL, c. Besleme Akış Değeri Değiştirildi-%10 PCL, d. Voltaj Değeri Değiştirildi-%10 PVA, e. Çalışma Mesafesi Değeri Değiştirildi-%10 PVA, f. Besleme Akış Değeri Değiştirildi-%10 PVA, g. Voltaj Değeri Değiştirildi-%10 PAN, h. Çalışma Mesafesi Değeri Değiştirildi-%10 PAN, i. Besleme Akış Değeri Değiştirildi-%10 PAN[/caption]

Bu çalışmada, elektroeğirme yöntemi ile PCL, PVA, PAN polimerleri kullanılarak amaca yönelik membran üretimi gerçekleştirilmiştir. Nanolifler, PCL, PVA, PAN polimerleri arasında gerilim, debi ve çalışma mesafesi olmak üzere iki sabit değişken değer uygulanarak elde edilmiştir. Gerilim, akış ve çalışma mesafesi lif morfolojisinde önemli değişikliklere neden olur. Çalışmadaki en ince nanofiberler %10 PVA numunesinde besleme akışı değerinin değiştirilmesi sonucunda belirlenmiştir. Bu durumu SEM görüntülerindende görebilmekteyiz. Elde edilen polimerik membranların sağlık, filtrasyon, savunma, tekstil ve tarım gibi sektörlerde amaçlarla kullanılması hedeflenmektedir.

Kaynaklar / [1] Herrero-Herrero, M., Gómez-Tejedor, J. A., & Vallés-Lluch, A. (2021). Role of Electrospinning Parameters on Poly (Lactic-co-Glycolic Acid) and Poly (Caprolactone-co-Glycolic acid) Membranes. Polymers, 13(5), 695. [2] O’Connor, R. A., Cahill, P. A., & McGuinness, G. B. (2021). Effect of electrospinning parameters on the mechanical and morphological characteristics of small diameter PCL tissue engineered blood vessel scaffolds having distinct micro and nano fibre populations–A DOE approach. Polymer Testing, 96, 107119. [3] Joy, N., Anuraj, R., Viravalli, A., Dixit, H. N., & Samavedi, S. (2021). Coupling between voltage and tip-to-collector distance in polymer electrospinning: Insights from analysis of regimes, transitions and cone/jet features. Chemical Engineering Science, 230, 116200. [4] Bai, Y., Wang, D., Zhang, Z., Pan, J., Cui, Z., Yu, D. G., & Bligh, S. W. A. (2021). Testing of fast dissolution of ibuprofen from its electrospun hydrophilic polymer nanocomposites. Polymer Testing, 93, 106872. [5] Buluş, E., Yucel, N., & Kamaci, O. (2021). Differences and Parametric Evaluation of Centrifugal Force Spinning from Electrospinning Method. JOURNAL OF MATERIALS AND ELECTRONIC DEVICES, 1(1), 16-27. [6] Buluş, E., & Buluş, G. S. (2021). Intelligent Nano-Protective Production In Industrial Paints. JOURNAL OF MATERIALS AND ELECTRONIC DEVICES, 1(1), 28-31. [7] Buluş, E., Buluş, G. S., Yücel, N., Kamacı, Ö., & Şahin, Y. M. (2021). Black Rice Added Nanofiber Food Packaging Production and Marine Based Bioceramic Synthesis by Electrospinning Technique. JOURNAL OF MATERIALS AND ELECTRONIC DEVICES, 1(1), 6-10. [8] Buluş, E., Buluş, G. S., & Yakuphanoglu, F. (2020). Production of polylactic acid-activated charcoal nanofiber membranes for COVID-19 pandemic by electrospinning technique and determination of filtration efficiency. Journal of Materials and Electronic Devices, 4(1), 21-26. [9] Bulus, E., Bulus, G. S., & Yakuphanoglu, F. (2020). Production and Characterization of Rechargeable Composite Nanofiber Membranes. Journal of Materials and Electronic Devices, 4(1), 32-37. [10] Buluş, E., Buluş, G. S., Yücel, N., Altintas, C. M., Akdeniz, B., & Yakuphanoglu, F. (2020). Production and Characterization of New Generation Hybrid Food Packaging Material Made of Polymer Nanofiber Containing Pomegranate Peel Powder. JOURNAL OF MATERIALS AND ELECTRONIC DEVICES, 5(1), 29-40. [11] Buluş, E., Buluş, G. S., Akkaş, M., Cetin, T., Yaman, E., & Altındal, T. (2020). Production and Characterization of Natural Sourced Hydroxyapatite Added Polystyrene Tissue Scaffolds by Electrospinning. JOURNAL OF MATERIALS AND ELECTRONIC DEVICES, 6(1), 12-18. [12] Buluş, E., Buluş, G. S., Akkaş, M., Cetin, T., Yaman, E., & Altındal, T. (2020). Nanotechnological Wound Healing Bandage Production from Polymer Solutions Containing Tea Tree Oil, Echinacea, Spider Web and Aloe Vera. JOURNAL OF MATERIALS AND ELECTRONIC DEVICES, 6(1), 19-23. [13] Angel, N., Guo, L., Yan, F., Wang, H., & Kong, L. (2020). Effect of processing parameters on the electrospinning of cellulose acetate studied by response surface methodology. Journal of Agriculture and Food Research, 2, 100015. [14] Chai, C. J., Amirul, A. A., & Vigneswari, S. (2020). Data on the effect of electrospinning parameters on the morphology of the nanofibrous poly (3-hydroxybutyrate-co-4-hydroxybutyrate) scaffolds. Data in brief, 28, 104777. [15] Li, M., Zheng, Y., Xin, B., & Xu, Y. (2020). Coaxial Electrospinning: Jet Motion, Core–Shell Fiber Morphology, and Structure as a Function of Material Parameters. Industrial & Engineering Chemistry Research, 59(13), 6301-6308

Erdi Buluş

Erdi Buluş

Nanoteknoloji-Malzeme Teknolojileri Uzmanı

Metalurji ve Malzeme Yüksek Mühendisi

İstanbul Arel Üniversitesi ArelPOTKAM

Gülseren Sakarya Buluş

Sağlık Bilimleri-Uzman Hemşire

Silivri İlçe Sağlık Müdürlüğü Silivri

Dr. Öğr. Üyesi Mehmet Akkaş

Mühendislik ve Mimarlık Fakültesi

Makine Mühendisliği Bölümü/MalzemeNanoteknoji-Biyoteknoloji

Kastamonu Üniversitesi

Şekil 1.1. Elektroeğirme prosesi çalışma prensibi [4][/caption]

Elektroeğirme yöntemi bir dizi değişkenden etkilenebilir. Bu parametreler; çözüm özellikleri, kontrol edilebilir değişkenler ve ortam parametreleri olarak sınıflandırılabilirler. Polimerlerin viskozitesi, iletkenliği, yüzey gerilimi, moleküler ağırlığı gibi çözelti özellikleri arasındadır. Çözelti özelliklerinin etkisinin göz ardı edilmesi zordur. Çünkü bir parametrenin değiştirilmesi genellikle diğer çözüm özelliklerini etkiler. Kontrol edilen değişkenler; akış hızı, elektrik alan kuvveti, iğne ucu ile toplayıcı plaka arasındaki mesafe, iğne ucu tasarımı ve toplayıcı plakanın düzeniyle geometridir. Ortam parametreleri sıcaklık, nem ve hava hızıdır.

Polimer çözeltisinin konsantrasyonu, elektroeğirme prosesi işlemi sırasında fiber oluşumunda büyük bir rol oynar. Düşükten yükseğe dört kritik konsantrasyon dikkate alınmalıdır.

Şekil 1.1. Elektroeğirme prosesi çalışma prensibi [4][/caption]

Elektroeğirme yöntemi bir dizi değişkenden etkilenebilir. Bu parametreler; çözüm özellikleri, kontrol edilebilir değişkenler ve ortam parametreleri olarak sınıflandırılabilirler. Polimerlerin viskozitesi, iletkenliği, yüzey gerilimi, moleküler ağırlığı gibi çözelti özellikleri arasındadır. Çözelti özelliklerinin etkisinin göz ardı edilmesi zordur. Çünkü bir parametrenin değiştirilmesi genellikle diğer çözüm özelliklerini etkiler. Kontrol edilen değişkenler; akış hızı, elektrik alan kuvveti, iğne ucu ile toplayıcı plaka arasındaki mesafe, iğne ucu tasarımı ve toplayıcı plakanın düzeniyle geometridir. Ortam parametreleri sıcaklık, nem ve hava hızıdır.

Polimer çözeltisinin konsantrasyonu, elektroeğirme prosesi işlemi sırasında fiber oluşumunda büyük bir rol oynar. Düşükten yükseğe dört kritik konsantrasyon dikkate alınmalıdır.

Polimer çözümüne yüksek voltaj uygulamak, elektroeğirme işleminin kilit noktasıdır. Voltaj uygulandığında elde edilen elektrik alanı jetin esnemesini ve ivmesini etkiler. İğne ucu ile toplayıcı plaka arasındaki mesafe, jetin oluşacağı mesafeyi belirleyecek ve elektrostatik kuvvetlerin yoğunluğunu etkileyecektir. Bu mesafede lif oluşumu meydana gelir, çözücü uzaklaştırılır ve lif katılaşır, bu arada lifin toplayıcıda depolanma süresi gerçekleşir. Besleme hızı, jetin hızını ve malzeme aktarım hızını etkileyen önemli bir parametredir [7]. Şekil 1.3’te elektroeğirme tekniğinde taylarda koni oluşumunu gösterilmektedir.

[caption id="attachment_124714" align="aligncenter" width="320"]

Polimer çözümüne yüksek voltaj uygulamak, elektroeğirme işleminin kilit noktasıdır. Voltaj uygulandığında elde edilen elektrik alanı jetin esnemesini ve ivmesini etkiler. İğne ucu ile toplayıcı plaka arasındaki mesafe, jetin oluşacağı mesafeyi belirleyecek ve elektrostatik kuvvetlerin yoğunluğunu etkileyecektir. Bu mesafede lif oluşumu meydana gelir, çözücü uzaklaştırılır ve lif katılaşır, bu arada lifin toplayıcıda depolanma süresi gerçekleşir. Besleme hızı, jetin hızını ve malzeme aktarım hızını etkileyen önemli bir parametredir [7]. Şekil 1.3’te elektroeğirme tekniğinde taylarda koni oluşumunu gösterilmektedir.

[caption id="attachment_124714" align="aligncenter" width="320"] Şekil 1.3. Elektroeğirme tekniğinde foal koni oluşumu [8][/caption]

Bu çalışmada, elektroeğirme çalışma parametreleri çeşitli polimerler kullanılarak uygulanacak ve polimerik membranların morfolojisi üzerindeki etkilerinin araştırılması amaçlanmıştır.

Şekil 1.3. Elektroeğirme tekniğinde foal koni oluşumu [8][/caption]

Bu çalışmada, elektroeğirme çalışma parametreleri çeşitli polimerler kullanılarak uygulanacak ve polimerik membranların morfolojisi üzerindeki etkilerinin araştırılması amaçlanmıştır.

Tablo 2.2. Nanofiber membran üretimi için elektroeğirme proses çalışma proseslerinin uygulanma değerleri[/caption]

[caption id="attachment_124716" align="aligncenter" width="838"]

Tablo 2.2. Nanofiber membran üretimi için elektroeğirme proses çalışma proseslerinin uygulanma değerleri[/caption]

[caption id="attachment_124716" align="aligncenter" width="838"] Tablo 2.1. Nanofiber membran üretimi için polimerik çözeltilerinin hazırlanması parametreleri[/caption]

Tablo 2.1. Nanofiber membran üretimi için polimerik çözeltilerinin hazırlanması parametreleri[/caption]

Şekil 3.1. a. Voltaj Değeri Değiştirildi-%10 PCL, b. Çalışma Mesafesi Değeri Değiştirildi-%10 PCL, c. Besleme Akış Değeri Değiştirildi-%10 PCL, d. Voltaj Değeri Değiştirildi-%10 PVA, e. Çalışma Mesafesi Değeri Değiştirildi-%10 PVA, f. Besleme Akış Değeri Değiştirildi-%10 PVA, g. Voltaj Değeri Değiştirildi-%10 PAN, h. Çalışma Mesafesi Değeri Değiştirildi-%10 PAN, i. Besleme Akış Değeri Değiştirildi-%10 PAN[/caption]

Bu çalışmada, elektroeğirme yöntemi ile PCL, PVA, PAN polimerleri kullanılarak amaca yönelik membran üretimi gerçekleştirilmiştir. Nanolifler, PCL, PVA, PAN polimerleri arasında gerilim, debi ve çalışma mesafesi olmak üzere iki sabit değişken değer uygulanarak elde edilmiştir. Gerilim, akış ve çalışma mesafesi lif morfolojisinde önemli değişikliklere neden olur. Çalışmadaki en ince nanofiberler %10 PVA numunesinde besleme akışı değerinin değiştirilmesi sonucunda belirlenmiştir. Bu durumu SEM görüntülerindende görebilmekteyiz. Elde edilen polimerik membranların sağlık, filtrasyon, savunma, tekstil ve tarım gibi sektörlerde amaçlarla kullanılması hedeflenmektedir.

Şekil 3.1. a. Voltaj Değeri Değiştirildi-%10 PCL, b. Çalışma Mesafesi Değeri Değiştirildi-%10 PCL, c. Besleme Akış Değeri Değiştirildi-%10 PCL, d. Voltaj Değeri Değiştirildi-%10 PVA, e. Çalışma Mesafesi Değeri Değiştirildi-%10 PVA, f. Besleme Akış Değeri Değiştirildi-%10 PVA, g. Voltaj Değeri Değiştirildi-%10 PAN, h. Çalışma Mesafesi Değeri Değiştirildi-%10 PAN, i. Besleme Akış Değeri Değiştirildi-%10 PAN[/caption]

Bu çalışmada, elektroeğirme yöntemi ile PCL, PVA, PAN polimerleri kullanılarak amaca yönelik membran üretimi gerçekleştirilmiştir. Nanolifler, PCL, PVA, PAN polimerleri arasında gerilim, debi ve çalışma mesafesi olmak üzere iki sabit değişken değer uygulanarak elde edilmiştir. Gerilim, akış ve çalışma mesafesi lif morfolojisinde önemli değişikliklere neden olur. Çalışmadaki en ince nanofiberler %10 PVA numunesinde besleme akışı değerinin değiştirilmesi sonucunda belirlenmiştir. Bu durumu SEM görüntülerindende görebilmekteyiz. Elde edilen polimerik membranların sağlık, filtrasyon, savunma, tekstil ve tarım gibi sektörlerde amaçlarla kullanılması hedeflenmektedir.

Erdi Buluş

Nanoteknoloji-Malzeme Teknolojileri Uzmanı

Metalurji ve Malzeme Yüksek Mühendisi

İstanbul Arel Üniversitesi ArelPOTKAM

Gülseren Sakarya Buluş

Sağlık Bilimleri-Uzman Hemşire

Silivri İlçe Sağlık Müdürlüğü Silivri

Dr. Öğr. Üyesi Mehmet Akkaş

Mühendislik ve Mimarlık Fakültesi

Makine Mühendisliği Bölümü/MalzemeNanoteknoji-Biyoteknoloji

Kastamonu Üniversitesi

Erdi Buluş

Nanoteknoloji-Malzeme Teknolojileri Uzmanı

Metalurji ve Malzeme Yüksek Mühendisi

İstanbul Arel Üniversitesi ArelPOTKAM

Gülseren Sakarya Buluş

Sağlık Bilimleri-Uzman Hemşire

Silivri İlçe Sağlık Müdürlüğü Silivri

Dr. Öğr. Üyesi Mehmet Akkaş

Mühendislik ve Mimarlık Fakültesi

Makine Mühendisliği Bölümü/MalzemeNanoteknoji-Biyoteknoloji

Kastamonu Üniversitesi