Eklemeli imalat, eklemeli tasarım prensibini uygulayarak, malzemelerin birbirine katmanlar halinde eklenmesiyle

3 boyutlu geometriler oluşturan bir üretim tekniğidir. Eklemeli imalatı tanımlamak için aynı zamanda doğrudan dijital üretim, serbest form üretimi, hızlı prototipleme, tabaka eklemeli imalat gibi terimler de kullanılmaktadır.

Bu üretim tekniği polimer tabanlı malzemelerin işlenmesinde kendi içinde farklı gruplara ayrılmaktadır. Eklemeli imalat metoduyla rijit haldeki polimer malzemelerden sıvı haldekilere kadar farklı formlardaki polimerleri işleyebilmek için farklı metotlar geliştirilmiştir [1-3].

Mekanik özellikler, ısıl stabilizasyon, bileşen hassasiyeti, yüzey kalitesi, uzun vadeli stabilite gibi endüstri standardı kriterleri göz önünde bulundurulduğunda son yıllardaki en nitelikli eklemeli imalat yöntemlerinden biri toz yataklı eklemeli imalat tekniği olan seçici lazer sinterleme (SLS) metodudur.

SLS metodu malzemelerin entegrasyonu, tozun erimesi ve bunu takiben eriyiğin istenilen şekle katılaşması ile gerçekleşen termal proses şeklindedir [4], [5].

Seçici Lazer Sinterleme (SLS)’nin en büyük avantajlarından biri, birçok farklı parçanın aynı anda tek bir üretimde birlikte imal edilebilir olmasıdır.

Diğer pek çok eklemeli imalat tekniğinden farklı olarak lazer sinterlemede herhangi bir destek yapısını ihtiyaç duyulmadan, sinterlenecek olan parçalar tüm üretim alanı içinde serbestçe yerleştirilip (x-y-z yönleri) üretimleri gerçekleştirilebilir [5].

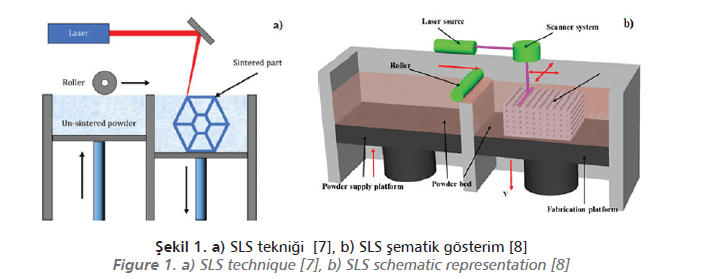

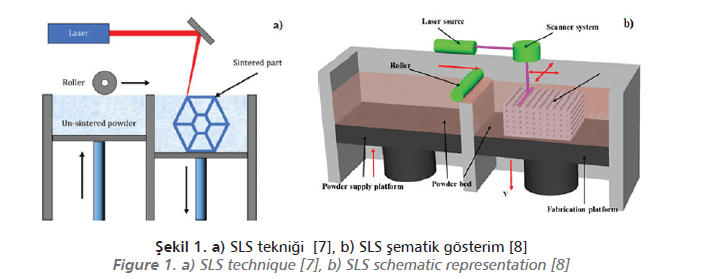

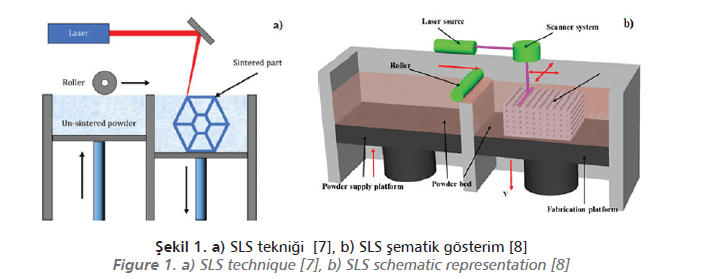

Şekil 1’de SLS tekniğinin farklı şematik gösterimleri yer almaktadır. Bu teknikte lazer sinterlenmiş parçalar 0,06 mm ile 0,18 mm aralığında katman kalınlığında tabaka tabaka oluşturulur [6].

Seçici lazer sinterleme, seçici lazer ergitme gibi eklemeli imalat yöntemlerinde, enjeksiyonlu kalıplama veya ekstrüzyon gibi geleneksel plastik işleme tekniklerinin aksine, lazerle sinterlenmiş parçalar, basınçsız koşullar altında üretilmektedir.

Lazer sinterlemesinde itici güç, ısıtıcı sistemin sağlamış olduğu sıcaklık ile birlikte toz yatağındaki polimerin lazerle etkileşiminden kaynaklanan sıcaklık artışıdır. Bunun bir sonucu olarak, imal edilen parçaların özellikleri, enerji girişinin etkileşimi, erime sıcaklığı ve malzemelerin eriyik viskozitesine bağlıdır [6].

Lazer sinterleme prosesinde sinterleme penceresi (sintering window), lazer sinterleme (LS) işleminde bir polimer tozunun kullanılabilirliğinin en önemli kriterlerinden biridir. Sinterleme penceresi, kristalleşme sıcaklığının başlangıç noktası (Tc onset) ile erime sıcaklığının başlangıç noktası (Tm onset) aralığını kapsamaktadır.

Tozların diferansiyel tarama kalorimetri (DSC) değerlendirmesi, proseste seçilebilecek sıcaklıkların belirlenmesini sağlar [4], [5]. Şekil 2’de bir DSC termogramında örnek bir sinterleme penceresi alanı görülmektedir.

Şekil 2. DSC Thermogramı- Lazer Sinterleme (LS) sıcaklık aralığı olarak “Sinterleme Penceresi” [4]

SLS metodu için ise spesifik olarak günümüzde bilinen ve en yaygın olarak kullanılan termoplastik polimerler poliamid (çoğunlukla PA 12, takiben PA 11, PA 6) ve bunu izleyen ve poliamid olmayan polimerlerden bazıları ise ise polistiren, polipropilen, polietilen, polietereterketon, termoplastik üretan şeklinde sıralanabilir [3], [9], [10].

Lazer sinterlenmiş polimer parçaların mekanik ve fiziksel özelliklerini iyileştirmek için literatürde yer alan bazı çalışmalarda, polimerler içi dolu cam küreler, silisyum karbür, alüminyum tozu, hidroksiapatit, nanosilika, nanokil, nano-Al2O3 gibi mikron ve/veya nano boyutlardaki katkılar ile takviyelendirilmektedirler [11].

Öte yandan bunların dışındaki diğer pek çok katkı malzemesi ve kombinasyonlarının SLS eklemeli imalat metoduyla polimer kompozit yapı üretiminde, katkıların polimer yapı içerisindeki durumunun araştırılması ve katkı malzemelerinin polimer ile olan ara yüzey uyum özelliklerinin geliştirilmesi güncel konulardandır.

Bu nedenle, içi boş cam mikroküre gibi bazı farklı nitelikli katkılar, SLS yöntemi ile hafifletilmiş polimer kompozit yapı elde etmek için kullanılabilir. Ağırlık azaltımı, özellikle yakıt verimliliğini artırmak ve CO2 emisyonunu azaltmak için otomotiv ve havacılık endüstrisi açısından oldukça önemlidir.

Bu alandaki çalışmalarımızdan biri, içi boş cam mikrokürelerin (Hollow Glass Microsphere (HGM)) ve bunların Polyamid 12 (PA 12) matrisindeki miktarlarının, SLS Yöntemi ile üretilen PA 12-HGM kompozit yapının nihai özellikleri üzerindeki etkilerinin araştırılması üzerinedir.

Araştırmanın temel amacı, PA 12’ye HGM ilavesiyle SLS ile üretilmiş eklemeli imalat ürünlerinin mekanik özelliklerinden de fazla ödün vermeden ağırlık azaltımı sağlamaktır.

Yapılan fiziksel ve mekanik test sonuçlarına göre, yapıdaki içi boş cam mikrokürelerin miktarının arttırılması üzerine, E-Modülünde önemli bir artışa ek olarak, kompozit yapıların ağırlığı önemli ölçüde, % 20’lere kadar, azaltılmıştır [12].

Toz yataklı bir eklemeli imalat metodu olan SLS tekniği ile bu ve bunun gibi yeni tip polimer kompozit yapılar geliştirme çalışmalarımız devam etmektedir.

Kaynaklar

[1] International Organization for Standardization (ISO)/ASTM International. ISO/ASTM 52900:2015 [ASTM F2792], Additive manufacturing-General principles-Terminology. https://www.iso.org/standard/69669.html. Publication date: December 2015. Access date: 18.01.2020.

[2] Forster A. M., Materials Testing Standards for Additive Manufacturing of Polymer Materials: State of the Art and Standards Applicability, National Institute of Standards and Technology, Gaithersburg, (2015).

[3] Dizon, J. R. C., Espera, Jr. A. H. , Chena, Q., Advincula, R. C., “Mechanical Characterization of 3D-Printed Polymers”, Additive Manufacturing, 20: 44-67, (2018).

[4] Schmid, M., Wegener, K., “Additive Manufacturing: Polymers Applicable for Laser Sintering (LS)”, ICMEM 2016, Nový Smokovec, (2016).

[5] Schmid, M., Laser Sintering- with Plastics Technology, Processes, and Materials”, Carl Hanser Verlag, Münih, (2018).

[6] Mielicki, C., Wegner, A., Gronhoff, B., Wortberg, J. , Witt, G., “Prediction of PA 12 Melt Viscosity in Laser Sintering by A Time and Temperature Dependent Rheological Model”, RTejournal, 9, (2012).

[7] Wang, X., Jiang, M., Zhou, Z., Gou, J., Hui, D., “3D Printing of Polymer Matrix Composites: A Review and Prospective”, Composites Part B, 110: 442-458, (2017).

[8] Stansbury, J., Idacavage, M., “3D Printing with Polymers: Challenges Among Expanding Options and Opportunities, Dent. Mater., 32: 54-64, (2016).

[9] Kumar, S., “Selective Laser Sintering: Recent Advances”, Journal of Laser Applications, 607: 1-8, (2010).

[10] Yan, C., Hao, L., Xu, L., Shi, Y., “Preparation, Characterisation and Processing of Carbon Fibre/Polyamide-12 Composites for Selective Laser Sintering”, Composites Science and Technology 71: 1834-1841, (2011).

[11] Mousa, A. A., “The Effects of Content and Surface Modification of Filler on the Mechanical Properties of Selective Laser Sintered Polyamide12 Composites”, Jordan Journal of Mechanical and Industrial Engineering, 8 (5): 265-274, (2014).

[12] Özbay, B., Serhatlı, İ. E., Bulduk, M. E., “Manufacturing and Characterization of Filled Polyamide 12 Composite Structure by Selective Laser Sintering Method”, 5th Edition of International Conference on Polymer Science and Technology, Berlin, (2019).

Prof. Dr. Ersin Serhatlı

Prof. Dr. Ersin Serhatlı

İstanbul Teknik Üniversitesi

Polimer Bilim ve Teknolojisi Bölümü

Burçin Özbay

Burçin Özbay

Metalurji ve Malzeme Yüksek Mühendisi /Araştırmacı

Fatih Sultan Mehmet Vakıf Üniversitesi

ALUTEAM

Seçici lazer sinterleme, seçici lazer ergitme gibi eklemeli imalat yöntemlerinde, enjeksiyonlu kalıplama veya ekstrüzyon gibi geleneksel plastik işleme tekniklerinin aksine, lazerle sinterlenmiş parçalar, basınçsız koşullar altında üretilmektedir.

Lazer sinterlemesinde itici güç, ısıtıcı sistemin sağlamış olduğu sıcaklık ile birlikte toz yatağındaki polimerin lazerle etkileşiminden kaynaklanan sıcaklık artışıdır. Bunun bir sonucu olarak, imal edilen parçaların özellikleri, enerji girişinin etkileşimi, erime sıcaklığı ve malzemelerin eriyik viskozitesine bağlıdır [6].

Lazer sinterleme prosesinde sinterleme penceresi (sintering window), lazer sinterleme (LS) işleminde bir polimer tozunun kullanılabilirliğinin en önemli kriterlerinden biridir. Sinterleme penceresi, kristalleşme sıcaklığının başlangıç noktası (Tc onset) ile erime sıcaklığının başlangıç noktası (Tm onset) aralığını kapsamaktadır.

Tozların diferansiyel tarama kalorimetri (DSC) değerlendirmesi, proseste seçilebilecek sıcaklıkların belirlenmesini sağlar [4], [5]. Şekil 2’de bir DSC termogramında örnek bir sinterleme penceresi alanı görülmektedir.

Seçici lazer sinterleme, seçici lazer ergitme gibi eklemeli imalat yöntemlerinde, enjeksiyonlu kalıplama veya ekstrüzyon gibi geleneksel plastik işleme tekniklerinin aksine, lazerle sinterlenmiş parçalar, basınçsız koşullar altında üretilmektedir.

Lazer sinterlemesinde itici güç, ısıtıcı sistemin sağlamış olduğu sıcaklık ile birlikte toz yatağındaki polimerin lazerle etkileşiminden kaynaklanan sıcaklık artışıdır. Bunun bir sonucu olarak, imal edilen parçaların özellikleri, enerji girişinin etkileşimi, erime sıcaklığı ve malzemelerin eriyik viskozitesine bağlıdır [6].

Lazer sinterleme prosesinde sinterleme penceresi (sintering window), lazer sinterleme (LS) işleminde bir polimer tozunun kullanılabilirliğinin en önemli kriterlerinden biridir. Sinterleme penceresi, kristalleşme sıcaklığının başlangıç noktası (Tc onset) ile erime sıcaklığının başlangıç noktası (Tm onset) aralığını kapsamaktadır.

Tozların diferansiyel tarama kalorimetri (DSC) değerlendirmesi, proseste seçilebilecek sıcaklıkların belirlenmesini sağlar [4], [5]. Şekil 2’de bir DSC termogramında örnek bir sinterleme penceresi alanı görülmektedir.

Prof. Dr. Ersin Serhatlı

İstanbul Teknik Üniversitesi

Polimer Bilim ve Teknolojisi Bölümü

Prof. Dr. Ersin Serhatlı

İstanbul Teknik Üniversitesi

Polimer Bilim ve Teknolojisi Bölümü

Burçin Özbay

Metalurji ve Malzeme Yüksek Mühendisi /Araştırmacı

Fatih Sultan Mehmet Vakıf Üniversitesi

ALUTEAM

Burçin Özbay

Metalurji ve Malzeme Yüksek Mühendisi /Araştırmacı

Fatih Sultan Mehmet Vakıf Üniversitesi

ALUTEAM