Densurf DA 4010’un Dispersiyonda Fark Yaratan Etkisi

Siyah; aslında bir renk değil, sadece ışığın düştüğü yüzeyden yansımadığında oluşan bir renksizlik halidir. Peki siyah renk nasıl elde edilir? Doğada ceviz, kestane ve bazı meşe ağaçlarının köklerinden, kabuklarından ve meyvelerinden elde edilebilir.

Yapay olarak demir oksit ve karbon siyahı gibi pigmentler siyah renk kaynağıdır.

Günümüzde siyah rengi elde etmek için kullanılan en yaygın pigment karbon siyahıdır. Karbon siyahı sadece renk verme özelliğinden dolayı değil, güneş ışınlarını absorbe etmesi, UV dayanımı ve ısıya karşı dirençli olması gibi özelliklerinden dolayı da tercih edilir.

Yaygın olarak kullanıldığı sektörler; kauçuk sanayi, boya ve kaplamalar, mürekkep, deri sanayi, plastik ve tekstil sanayidir. Karbon siyahı üretimi, hidrokarbonların veya bitkisel yağların ısı ile parçalanması (pirolitik) prosesine dayanmaktadır. Üretim prosesine göre karbon siyahının renk şiddeti, tanecik boyutu, yüzey alanı, pH gibi özellikleri ayarlanabilmektedir.

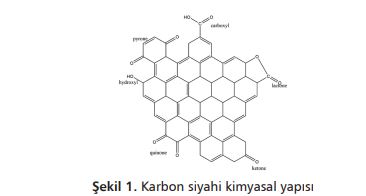

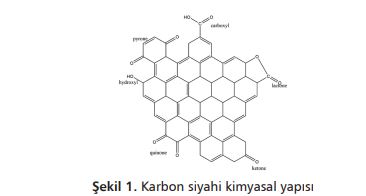

Karbon siyahı pigmentinin kimyasal yapısı Şekil 1’de verilmiştir. Karbon siyahının yapısında keton, hidroksi, kinon, lakton, piron, karboksilik asit gibi fonksiyonel gruplar bulunur ve hidrofobik bir yüzeye sahiptir. Kimyasal yapısında bulunan fonksiyonel grupların birbiri ile

etkileşimi ve tanecik boyutunun küçük olması (genellikle 20-30 nm) sıvı sistemlerde topaklanmaya (flokülasyon) neden olur.

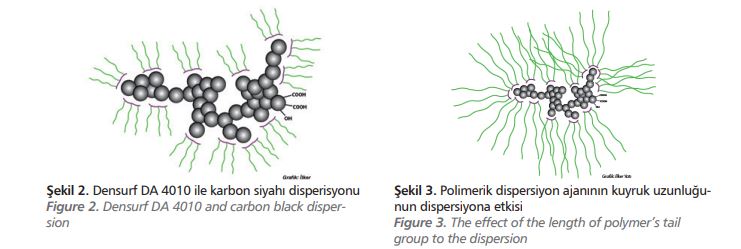

Sıvı içerisinde topaklanan toz taneciklerinin birbirinden ayrılarak sıvının iç yüzeyi ile taneciklerin yüzeyi arasında yeni bir ara yüz oluşturulmasına dispersiyon denir. Dispersiyon prosesi, boya ve kaplama endüstrisinde önemli bir aşamadır. Sıvı sistem içerisinde karbon siyahı pigmenti dispers edebilmek için polimerik dispersiyon ajanları kullanılır. Pigment dispersiyonu; dispersiyon ajanının yapısındaki sterik engel ve elektrostatik etkilerle sağlanır. Densurf DA 4010, polimerik bir dispersiyon ajanıdır.

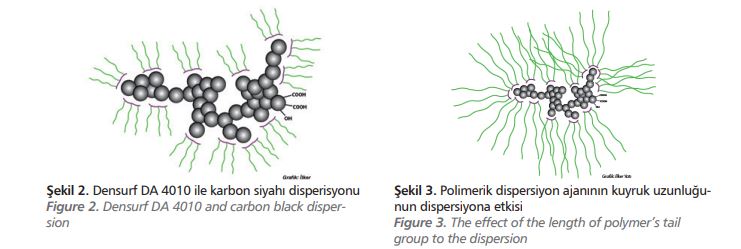

Densurf DA 4010 polimerinin yapısındaki ankor gruplar pigmentin etrafını sararken polimerin kuyruk kısmı ile sterik engel sağlanmaktadır. Böylece sistemin viskozite artışını engelleyerek stabil kalmasını sağlamaktadır. Şekil 2’de Densurf DA 4010 ile karbon siyahı dispersiyonu şematik olarak gösterilmiştir. Polimerik disperiyon ajanının kuyruk uzunluğu pigmentlerin birbiri ile etkileşimini engellerken kendi içindeki etkileşimi de göz önünde bulundurulmalıdır.

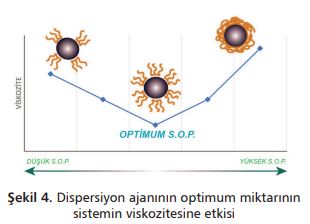

Polimerin kuyruk uzunluğu pigment etkileşimini engellemeyi sağlayacak ve kendi

etkileşimini engelleyecek optimum uzunlukta olmalıdır. Şekil 3’te polimerik kuyruk uzunluğu arttığında kendi içindeki etkileşimi şematik olarak gösterilmiştir. Karbon siyahı, organik pigmentler ve inorganik pigmentlerde universal reçine sisteminde kullanılır.

Densurf DA 4010 sentezlenirken 6 sigma metadolojisinden yararlanılarak polimerin hem asit / amin sayısı, hem ankor grupların tasarımı hem de kuyruk uzunluğu deney tasarımı ile optimum olarak belirlenmiştir.

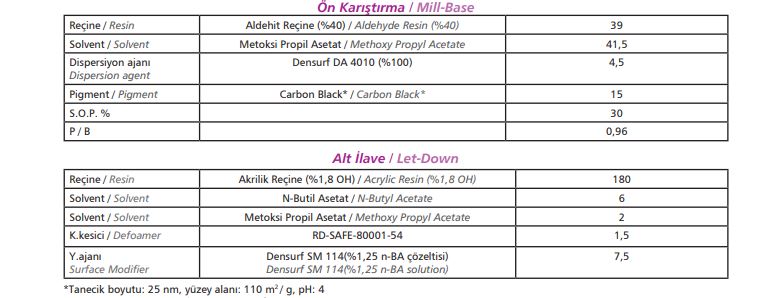

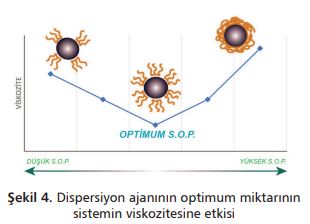

Dispersiyon işleminde dispersiyon ajanı seçimi kadar miktarı da çok önemlidir. Pigmentin etrafını sararak sıvı sistemde dağılmasını sağlayan dispersiyon ajanı çok fazla kullanıldığında pigmenti saran grupların birbiri ile etkileşiminden sistemin stabil kalmasını engeller ve çökme, topaklanma gibi problemlere neden olur.

Dispersiyon ajanı az miktarda kullanıldığında pigmentin etrafını yeteri kadar saramaz ve yine aynı problemlere neden olur. Dispersiyon ajanı miktarını belirlerken % s.o.p. (solid on pigment) hesabından yararlanılabilir. Bu oran her pigment için farklılık göstermektedir. İnorganik pigmentlerde çok daha düşük oranlar kullanılırken organik ve karbon siyahı gibi pigmentlerde daha yüksek oranlar kullanılır.

Optimum miktarı kabaca pigmentin yüzey alanını 5’e bölerek hesaplayabiliriz. Şekil 4’te dispersiyon ajanının optimum miktarının sistemin viskozitesine etkisi gösterilmiştir.

Karbon siyahı için %s.o.p. oranı %30-100 arasında boya formülasyonuna ve pigmentin yüzey alanına göre değişkenlik göstermektedir.

% s.o.p.= (dispersiyon ajanının katı miktarı / pigment miktarı) *100

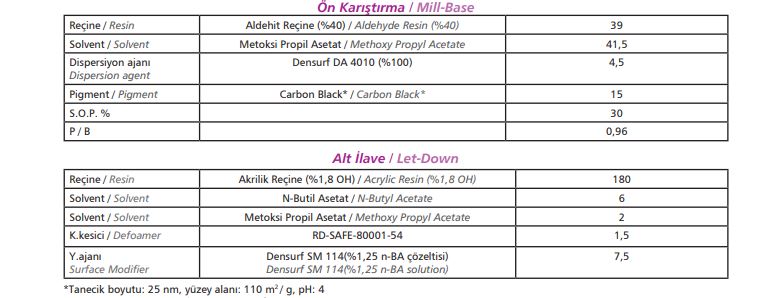

Optimum s.o.p. oranını belirlemek için ön karıştırma formülasyonunda oran çalışması yapılmalıdır. Densurf DA 4010 dispersiyon ajanı için solvent bazlı boya formülasyonu Tablo 1’de verilmiştir.

[caption id="attachment_142675" align="aligncenter" width="769"]

Table 1. Densurf DA 4010 için solvent bazlı boya formülasyonu[/caption]

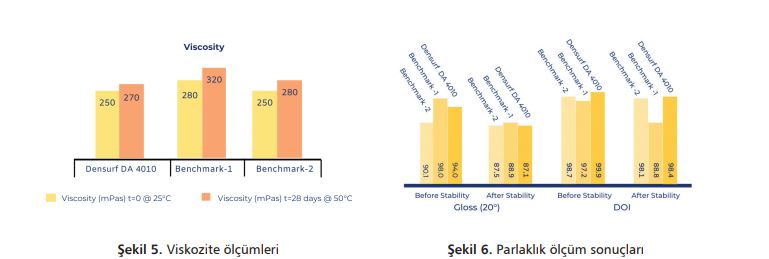

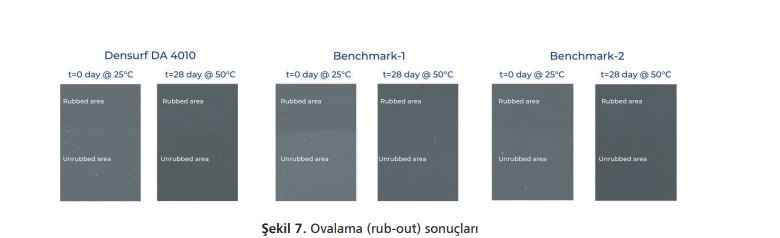

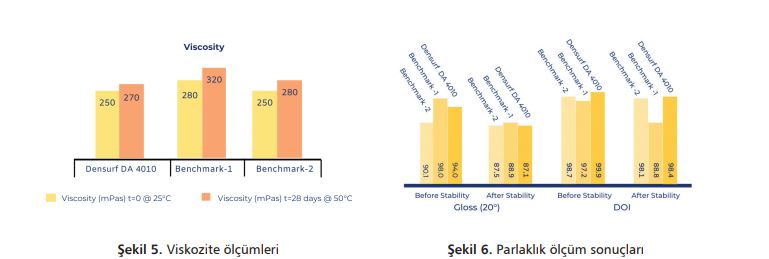

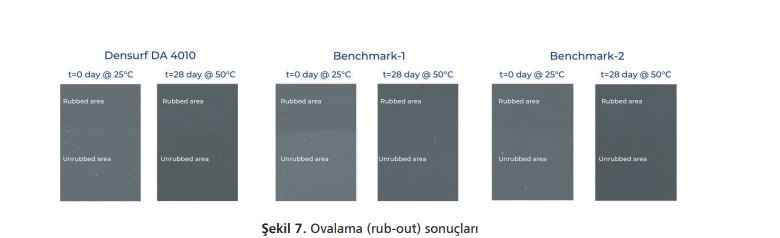

Tablo 1’deki formülasyona göre hazırlanan ön karıştırma numunelerinin ilk anda ezilme inceliği, viskozite, ovalama (rub-out) testi, parlaklık ölçümleri kontrol edilmiştir. Tüm numuneler 50oC etüvde 2 hafta bekletilerek viskozite kontrolleri yapılmış ve herhangi

bir viskozite artışı ile karşılaşılmamıştır. 4 hafta sonra tüm testler tekrarlanmış ve tüm sonuçlar paralel çıkmıştır. Viskozite sonuçları Şekil 5’te, parlaklık ölçüm sonuçları Şekil 6’da, ovalama (rub-out) sonuçları Şekil 7’de verilmiştir.

Referanslar

https://www.anatoliakimya.net/Tr/temel-kimyasallar/karbon-siyahi-4567.aspx

https://densurf.com/media/rhkdarck/leaflet-da-4010.pdf

https://www.orioncarbons.com/en/oec_3065_r7_carbon_black_pigments_tech_data_v2_5_10_19.pdf

https://en.wikipedia.org/wiki/Carbon_black

Aylin Aydemir

Kıdemli Aplikasyon Uzmanı

Densurf

Hüseyin Eren

Ar-Ge Uzmanı

Denge Kimya

Referanslar

https://www.anatoliakimya.net/Tr/temel-kimyasallar/karbon-siyahi-4567.aspx

https://densurf.com/media/rhkdarck/leaflet-da-4010.pdf

https://www.orioncarbons.com/en/oec_3065_r7_carbon_black_pigments_tech_data_v2_5_10_19.pdf

https://en.wikipedia.org/wiki/Carbon_black

Aylin Aydemir

Kıdemli Aplikasyon Uzmanı

Densurf

Hüseyin Eren

Ar-Ge Uzmanı

Denge Kimya

Karbon siyahı pigmentinin kimyasal yapısı Şekil 1’de verilmiştir. Karbon siyahının yapısında keton, hidroksi, kinon, lakton, piron, karboksilik asit gibi fonksiyonel gruplar bulunur ve hidrofobik bir yüzeye sahiptir. Kimyasal yapısında bulunan fonksiyonel grupların birbiri ile

etkileşimi ve tanecik boyutunun küçük olması (genellikle 20-30 nm) sıvı sistemlerde topaklanmaya (flokülasyon) neden olur.

Sıvı içerisinde topaklanan toz taneciklerinin birbirinden ayrılarak sıvının iç yüzeyi ile taneciklerin yüzeyi arasında yeni bir ara yüz oluşturulmasına dispersiyon denir. Dispersiyon prosesi, boya ve kaplama endüstrisinde önemli bir aşamadır. Sıvı sistem içerisinde karbon siyahı pigmenti dispers edebilmek için polimerik dispersiyon ajanları kullanılır. Pigment dispersiyonu; dispersiyon ajanının yapısındaki sterik engel ve elektrostatik etkilerle sağlanır. Densurf DA 4010, polimerik bir dispersiyon ajanıdır.

Densurf DA 4010 polimerinin yapısındaki ankor gruplar pigmentin etrafını sararken polimerin kuyruk kısmı ile sterik engel sağlanmaktadır. Böylece sistemin viskozite artışını engelleyerek stabil kalmasını sağlamaktadır. Şekil 2’de Densurf DA 4010 ile karbon siyahı dispersiyonu şematik olarak gösterilmiştir. Polimerik disperiyon ajanının kuyruk uzunluğu pigmentlerin birbiri ile etkileşimini engellerken kendi içindeki etkileşimi de göz önünde bulundurulmalıdır.

Polimerin kuyruk uzunluğu pigment etkileşimini engellemeyi sağlayacak ve kendi

etkileşimini engelleyecek optimum uzunlukta olmalıdır. Şekil 3’te polimerik kuyruk uzunluğu arttığında kendi içindeki etkileşimi şematik olarak gösterilmiştir. Karbon siyahı, organik pigmentler ve inorganik pigmentlerde universal reçine sisteminde kullanılır.

Densurf DA 4010 sentezlenirken 6 sigma metadolojisinden yararlanılarak polimerin hem asit / amin sayısı, hem ankor grupların tasarımı hem de kuyruk uzunluğu deney tasarımı ile optimum olarak belirlenmiştir.

Karbon siyahı pigmentinin kimyasal yapısı Şekil 1’de verilmiştir. Karbon siyahının yapısında keton, hidroksi, kinon, lakton, piron, karboksilik asit gibi fonksiyonel gruplar bulunur ve hidrofobik bir yüzeye sahiptir. Kimyasal yapısında bulunan fonksiyonel grupların birbiri ile

etkileşimi ve tanecik boyutunun küçük olması (genellikle 20-30 nm) sıvı sistemlerde topaklanmaya (flokülasyon) neden olur.

Sıvı içerisinde topaklanan toz taneciklerinin birbirinden ayrılarak sıvının iç yüzeyi ile taneciklerin yüzeyi arasında yeni bir ara yüz oluşturulmasına dispersiyon denir. Dispersiyon prosesi, boya ve kaplama endüstrisinde önemli bir aşamadır. Sıvı sistem içerisinde karbon siyahı pigmenti dispers edebilmek için polimerik dispersiyon ajanları kullanılır. Pigment dispersiyonu; dispersiyon ajanının yapısındaki sterik engel ve elektrostatik etkilerle sağlanır. Densurf DA 4010, polimerik bir dispersiyon ajanıdır.

Densurf DA 4010 polimerinin yapısındaki ankor gruplar pigmentin etrafını sararken polimerin kuyruk kısmı ile sterik engel sağlanmaktadır. Böylece sistemin viskozite artışını engelleyerek stabil kalmasını sağlamaktadır. Şekil 2’de Densurf DA 4010 ile karbon siyahı dispersiyonu şematik olarak gösterilmiştir. Polimerik disperiyon ajanının kuyruk uzunluğu pigmentlerin birbiri ile etkileşimini engellerken kendi içindeki etkileşimi de göz önünde bulundurulmalıdır.

Polimerin kuyruk uzunluğu pigment etkileşimini engellemeyi sağlayacak ve kendi

etkileşimini engelleyecek optimum uzunlukta olmalıdır. Şekil 3’te polimerik kuyruk uzunluğu arttığında kendi içindeki etkileşimi şematik olarak gösterilmiştir. Karbon siyahı, organik pigmentler ve inorganik pigmentlerde universal reçine sisteminde kullanılır.

Densurf DA 4010 sentezlenirken 6 sigma metadolojisinden yararlanılarak polimerin hem asit / amin sayısı, hem ankor grupların tasarımı hem de kuyruk uzunluğu deney tasarımı ile optimum olarak belirlenmiştir.

Dispersiyon işleminde dispersiyon ajanı seçimi kadar miktarı da çok önemlidir. Pigmentin etrafını sararak sıvı sistemde dağılmasını sağlayan dispersiyon ajanı çok fazla kullanıldığında pigmenti saran grupların birbiri ile etkileşiminden sistemin stabil kalmasını engeller ve çökme, topaklanma gibi problemlere neden olur.

Dispersiyon ajanı az miktarda kullanıldığında pigmentin etrafını yeteri kadar saramaz ve yine aynı problemlere neden olur. Dispersiyon ajanı miktarını belirlerken % s.o.p. (solid on pigment) hesabından yararlanılabilir. Bu oran her pigment için farklılık göstermektedir. İnorganik pigmentlerde çok daha düşük oranlar kullanılırken organik ve karbon siyahı gibi pigmentlerde daha yüksek oranlar kullanılır.

Optimum miktarı kabaca pigmentin yüzey alanını 5’e bölerek hesaplayabiliriz. Şekil 4’te dispersiyon ajanının optimum miktarının sistemin viskozitesine etkisi gösterilmiştir.

Karbon siyahı için %s.o.p. oranı %30-100 arasında boya formülasyonuna ve pigmentin yüzey alanına göre değişkenlik göstermektedir.

Dispersiyon işleminde dispersiyon ajanı seçimi kadar miktarı da çok önemlidir. Pigmentin etrafını sararak sıvı sistemde dağılmasını sağlayan dispersiyon ajanı çok fazla kullanıldığında pigmenti saran grupların birbiri ile etkileşiminden sistemin stabil kalmasını engeller ve çökme, topaklanma gibi problemlere neden olur.

Dispersiyon ajanı az miktarda kullanıldığında pigmentin etrafını yeteri kadar saramaz ve yine aynı problemlere neden olur. Dispersiyon ajanı miktarını belirlerken % s.o.p. (solid on pigment) hesabından yararlanılabilir. Bu oran her pigment için farklılık göstermektedir. İnorganik pigmentlerde çok daha düşük oranlar kullanılırken organik ve karbon siyahı gibi pigmentlerde daha yüksek oranlar kullanılır.

Optimum miktarı kabaca pigmentin yüzey alanını 5’e bölerek hesaplayabiliriz. Şekil 4’te dispersiyon ajanının optimum miktarının sistemin viskozitesine etkisi gösterilmiştir.

Karbon siyahı için %s.o.p. oranı %30-100 arasında boya formülasyonuna ve pigmentin yüzey alanına göre değişkenlik göstermektedir.

% s.o.p.= (dispersiyon ajanının katı miktarı / pigment miktarı) *100

Optimum s.o.p. oranını belirlemek için ön karıştırma formülasyonunda oran çalışması yapılmalıdır. Densurf DA 4010 dispersiyon ajanı için solvent bazlı boya formülasyonu Tablo 1’de verilmiştir.

[caption id="attachment_142675" align="aligncenter" width="769"]

% s.o.p.= (dispersiyon ajanının katı miktarı / pigment miktarı) *100

Optimum s.o.p. oranını belirlemek için ön karıştırma formülasyonunda oran çalışması yapılmalıdır. Densurf DA 4010 dispersiyon ajanı için solvent bazlı boya formülasyonu Tablo 1’de verilmiştir.

[caption id="attachment_142675" align="aligncenter" width="769"] Table 1. Densurf DA 4010 için solvent bazlı boya formülasyonu[/caption]

Tablo 1’deki formülasyona göre hazırlanan ön karıştırma numunelerinin ilk anda ezilme inceliği, viskozite, ovalama (rub-out) testi, parlaklık ölçümleri kontrol edilmiştir. Tüm numuneler 50oC etüvde 2 hafta bekletilerek viskozite kontrolleri yapılmış ve herhangi

bir viskozite artışı ile karşılaşılmamıştır. 4 hafta sonra tüm testler tekrarlanmış ve tüm sonuçlar paralel çıkmıştır. Viskozite sonuçları Şekil 5’te, parlaklık ölçüm sonuçları Şekil 6’da, ovalama (rub-out) sonuçları Şekil 7’de verilmiştir.

Table 1. Densurf DA 4010 için solvent bazlı boya formülasyonu[/caption]

Tablo 1’deki formülasyona göre hazırlanan ön karıştırma numunelerinin ilk anda ezilme inceliği, viskozite, ovalama (rub-out) testi, parlaklık ölçümleri kontrol edilmiştir. Tüm numuneler 50oC etüvde 2 hafta bekletilerek viskozite kontrolleri yapılmış ve herhangi

bir viskozite artışı ile karşılaşılmamıştır. 4 hafta sonra tüm testler tekrarlanmış ve tüm sonuçlar paralel çıkmıştır. Viskozite sonuçları Şekil 5’te, parlaklık ölçüm sonuçları Şekil 6’da, ovalama (rub-out) sonuçları Şekil 7’de verilmiştir.

Referanslar

https://www.anatoliakimya.net/Tr/temel-kimyasallar/karbon-siyahi-4567.aspx

https://densurf.com/media/rhkdarck/leaflet-da-4010.pdf

https://www.orioncarbons.com/en/oec_3065_r7_carbon_black_pigments_tech_data_v2_5_10_19.pdf

https://en.wikipedia.org/wiki/Carbon_black

Aylin Aydemir

Kıdemli Aplikasyon Uzmanı

Densurf

Hüseyin Eren

Ar-Ge Uzmanı

Denge Kimya

Referanslar

https://www.anatoliakimya.net/Tr/temel-kimyasallar/karbon-siyahi-4567.aspx

https://densurf.com/media/rhkdarck/leaflet-da-4010.pdf

https://www.orioncarbons.com/en/oec_3065_r7_carbon_black_pigments_tech_data_v2_5_10_19.pdf

https://en.wikipedia.org/wiki/Carbon_black

Aylin Aydemir

Kıdemli Aplikasyon Uzmanı

Densurf

Hüseyin Eren

Ar-Ge Uzmanı

Denge Kimya