Boya, Kaplama ve Mürekkep Endüstrisinde Proses Optimizasyonu Öğütme Sistemi, Proses Parametreleri ve Ürün Formülasyonunun Kombinasyonu

Uzmanlar, meslektaşlar ve müşterilerle yapılan görüşmelerde, boya, kaplama ve mürekkep endüstrisinde öğütme ve dispersiyon proseslerinin tasarlanırken, başta yeni yatırımlar olmak üzere tesisin üretim kapasitesinin belirleyici faktör olduğu görüşü ifade edildi.

Boncuklu değirmenler farklı birçok üründe kullanılmaktadır. Öğütmenin esasen bir ürünün spesifik enerjisiyle bağlantılı olması nedeniyle, boncuklu değirmene mümkün olan maksimum güç girişinin çoğu durumda en kritik çalışma parametresi olduğu görülmektedir.

Aşağıdaki makalede, basit bir kalsiyum karbonat öğütme örneğiyle öncelikle güç girişi, spesifik enerji gereksinimi ve üretim kapasitesi üzerinde etkili olan çeşitli parametreler gösterilecektir.

Daha sonra, modifiye edilen pinli öğütme sisteminin nasıl test edildiği ve daha yüksek üretim kapasitelerine ulaşmak, aynı zamanda verimliliği artırmak için özellikle boyalar, kaplama ve mürekkep endüstrisi için proses parametrelerinin nasıl ayarlandığı açıklanacaktır.

Saha testlerinin sonuçları, üretim kapasitesindeki potansiyel artışın açıklanması için kullanılacaktır.

1. Çeşitli Proses Parametrelerinin, Üretim Kapasitesi ve Öğütme Sırasında Boncuklu Değirmendeki Spesifik Enerji Gereksinimi Üzerindeki Etkisi

Karıştırıcılı boncuklu değirmenlerde öğütme ve çalışma davranışları Stehr [1] ve Weit [2] tarafından derinlemesine araştırılmıştır. Spesifik enerji ezim davranışını gösteren genel bir faktördür, yani öğütülen ürünün (katı) kütlesine kıyasla öğütücü haznesine verilen enerji olduğu gösterilmiştir (bkz. Denklem 1).

Farklı boncuk büyüklükleriyle yapılan araştırmalar spesifik enerjiye ek olarak boncuk boyutunun değirmenlerde öğütme üzerinde önemli bir etkiye sahip olduğunu göstermiştir [3-9]. Boncuk boyutundaki değişiklik spesifik enerji gereksiniminde önemli düşüş sağlamaktadır

Kireç taşının öğütülmesinde Kwade [10] ayrıca karıştırıcı şaftın çevresel hızının ve boncuk yoğunluğunun da spesifik enerji ile ürün inceliği arasındaki korelasyon üzerinde sistematik etkiye sahip olduğuna dikkat çekmiştir.

Öğütücü boncukların kinetik enerjisi ifadesini, K

wade [10] stres enerjisini SEGM, boncuğun yoğunluğu ρ

GM, boncuk çapı d

GM ve karıştırıcının çevresel hızı vt’nin bir fonksiyonu olarak tanımlamıştır (bkz. Denklem 2).

Boncuk yoğunluğunun, karıştırıcının çizgisel hızı ve boncuk boyutunun çalışma parametrelerine etkisi araştırılırken, sabit spesifik enerji girdisiyle en yüksek ürün inceliğinin elde edilebildiği bir optimum stres enerjisinin mevcut olduğunu gösterebilmiştir.

Yukarıda bahsedilen etkiler basit bir örnekle açıklığa kavuşturulabilir.

Bir optimum bulmak için minimum üç test şartının belirlenmesi gerekmektedir. Bu örnekte, ticari kireçtaşı ilk olarak aynı öğütme boncuklarıyla, aynı değirmende resirkülasyon modu operasyonuyla ve karıştırıcı şaftta üç farklı çevre hızıyla öğütülmüştür: 7 m/s, 10,5 m/s ve 14 m/s.

Her seferinde numuneler 0.03 kWh/kgFS, 0.07 kWh/kgFS ve 0.1 kWh/kgFS (bkz. Tablo 1) spesifik enerji girdisinde “MasterSizer 3000” ile analiz edilmiştir.

Test sonuçları d90’ın spesifik enerji girdisinin bir fonksiyonu olarak Şekil 1’de gösterilmiştir. d90 6 μm değeri hedef değer olarak tanımlanmıştır. Bu durum kullanılan boncukla istenilen hedef değerine en düşük karıştırıcı çevresel hızıyla ve en düşük spesifik enerji tüketimiyle ulaşılabileceğini göstermiştir.

Şekil 1. Farklı karıştırıcı çizgisel hızlarında kireç taşının öğütülmesi

Ancak bu ayarlardaki düşük güç girdisi nedeniyle üretim kapasitesi sonucu da en düşük olmuştur (bkz. Şekil 2). Bu bulgu, yapılan testler için boncuk stres enerjileri hesaba katıldığında onaylanmaktadır (bkz. Şekil 2).

Hedef, en düşük enerji gerekliliğiyle en yüksek üretim kapasitesini elde etmektir. Bu değerlendirme için değirmenin karıştırıcısının çizgisel hızı artırılır ve boncuk boyutunun belirlenmesi için boncuk çarpışmasının oluşturduğu aynı stres enerji hesaplaması yapılır. Bu hesaplamanın sonucu Şekil 3’te gösterilmiştir.

Bu sefer sabit bir boncuk yoğunluğuyla 1.7 mm yerine 1.0 mm çapında öğütme boncukları ve 14 m/s karıştırıcı çevresel hızları kullanılırsa, spesifik enerjinin bir fonksiyonu olarak çizildiğinde öğütme sonuçları karşılaştırılabilir olur (bkz. Şekil 4).

Şekil 2. Boncukların stres enerjisinin bir fonksiyonu olarak öğütme sonuçları

Şekil 3. Kireçtaşının farklı çevresel hızlarda karıştırıcı şaft ve değişken boncuk boyutuyla öğütülmesi

Elde edilebilen üretim hızları düşünüldüğünde, karıştırıcı şaftın uç hızındaki ve dolayısıyla boncuk kinetik enerjisindeki artış nedeniyle sadece güç girdisini artırarak daha yüksek üretim kapasitesinin elde edilebileceği açıkça görülebilir. Ancak bu daha yüksek üretim kapasitesi spesifik enerji gerekliliğinde bir artışla ilişkilidir.

Bunun aksine öğütme boncuğu büyüklüğünün eş zamanlı optimizasyonuyla daha yüksek enerji girdisi gerekmeksizin üretim kapasitesi olağanüstü düzeylerde artırılabilir (bkz. Şekil 4).

Şekil 4. Çalışma parametrelerinin bir fonksiyonu olarak üretim kapasitesi

2. Mevcut Pinli Öğütme Sisteminin Optimizasyonu

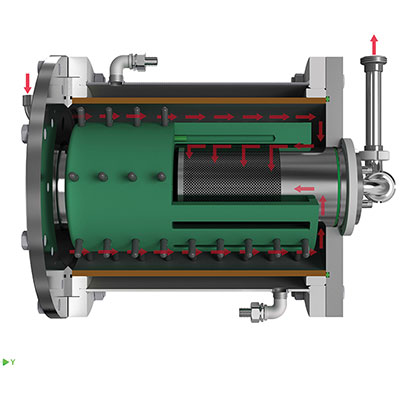

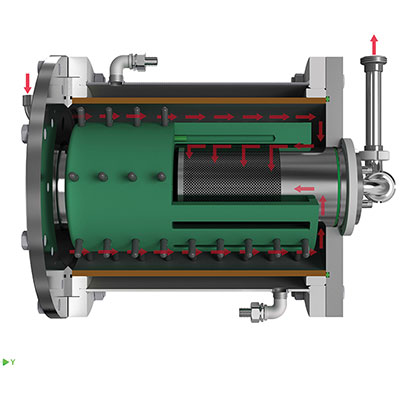

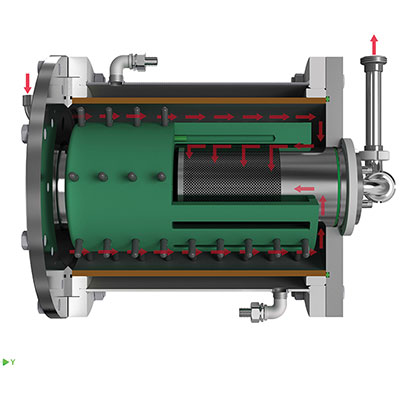

1991’de patenti alınan “Zeta” pinli öğütme sistemiyle karşılaştırıldığında “Neos” öğütme sistemiyle bir dizi önemli geliştirme yapılmıştır (bkz. Şekil 5).

• Çift ceketli öğütücü haznesinin içindeki soğutma suyunun akışı optimize edilmiştir. Ayrıca yüksek aşınma dayanımı ve maksimum termal iletkenliği olan seramik, öğütücü haznenin iç astar malzemesi olarak standart hale gelmiştir.

• Karıştırıcı şaft akış optimizasyonu sayesinde bir yandan soğutucu yüzeylerindeki ürün değişimini iyileşecek şekilde diğer yandan ise ek rotor soğutması için maksimum soğutucu yüzeyin mevcut olmasına dikkat ederek tasarlanmıştır.

Yeni tasarımda soğutucu verimliliğinin iyileştirilmesi öğütücü sistemin temel özelliğidir çünkü çoğu durumda öğütücü haznesine güç girdisi ürünün maksimum sıcaklık sınırları ile sınırlanmaktadır.

• Öğütücü hazne astarıyla karıştırıcı şaft üzerindeki pinler arasındaki boşluk azaltılmıştır. Bunun sonucunda küçük öğütücü boncukların daha yoğun bir şekilde ivmelendirilmesi mümkün olmuştur. Bu durum çok daha yüksek enerji yoğunluğu ve dolayısıyla öğütücü haznesine daha yüksek güç girdisi imkanı sağlamıştır.

Bunun sonucunda aynı boncuk boyutu, boncuk yoğunluğu ve karıştırıcı şaft hızıyla öğütme boncuklarının daha yüksek ortalama kinetik enerjiye sahip olmuştur.

Ayrıca bu durum ürün üzerinde daha yüksek kesme gerilimine neden olmakta ve bu da özellikle kesme kuvveti ile incelen ürünlerde makine içinde daha düşük viskoziteli bir ürün olmasını sağlar.

• Boncuk ayrımındaki eleğin çapı büyütülmüştür. Bu durum eleğin ayırma alanını önemli ölçüde artırmıştır. Daha önce bahsedilen viskozite azaltma etkisiyle birlikte bu durum ayırma eleğinde öğütücü boncuk ve kalın ürün parçası birikintilerinin oluşmasını daha etkili bir şekilde önler.

Bu yeni özellikler sayesinde, daha küçük öğütücü boncuklar ile çeşitli ürünlerin öğütülmesi veya dispersiyonu sırasında çok daha yüksek debi hızlarına ulaşmak mümkün hale gelmiştir.

Aynı bilya doluluk oranında, daha küçük bilya kullanılması öğütücü boncuk sayısının ve dolayısıyla birim zamandaki temas veya stres sayısının üstel olarak artması anlamına gelir.

Daha yüksek ürün debisi öğütme süresi başına daha yüksek sirkülasyon sayısına ve dolayısıyla ürün parçacıklarının öğütme haznesinde daha dar kalma süresi dağılımına yol açar.

Ürünün girişinden ürün çıkışına kadar öğütme haznesinden bir geçişte daha kısa kalma süresi ve dolayısıyla daha düşük enerji girdisi nedeniyle ürün sıcaklığının enerjisini kontrol etmek kolaylaşır; ancak öğütücü soğutmalı ürün tankı ile donatılmış olmalıdır.

Ayrıca karıştırıcı şaft geometrisi, çok yüksek debilerde bile boncukları elek kısmına sıkıştırmaksızın bilya hareketliliğini geliştirecek şekilde değiştirilmiştir.

Bu durum, karşılaştırılabilir kurulu motor gücü ve öğütme haznesi boyutlarında daha yüksek üretim kapasitesi elde edilebilmesi anlamına gelmektedir. Daha küçük bilya kullanabilme yeteneği ve daha yüksek ürün debi hızları sayesinde enerji gereklilikleri de çok sayıda farklı ürün için daha düşüktür.

Ayrıca bu durum boncuk üzerindeki aşınmanın azaltılmasına, makine bileşenleri üzerinde daha az strese ve dolayısıyla üretilen ürün hacmine göre daha düşük durma süresi, bakım ve yedek parça maliyetlerine yol açmaktadır.

3. Müşteri Ürünleriyle Yapılan Saha Testlerinin Sonuçları

Global bir mürekkep üreticisiyle birlikte çeşitli ürünlerle saha testleri yapılmıştır.

Orijinal “Zeta” öğütme sisteminden yeni öğütme sistemine geçiş yaparak makinenin öğütme haznesine olan güç girdisini tüm ürünler için %18’den %143’e uzanan geniş bir aralıkta artırmak mümkün olmuştur ancak güç girdisindeki potansiyel artış bir dizi kriterin bir fonksiyonudur.

Makinenin kurulu motor gücünün yanı sıra buradaki önemli faktörler ürünün sıcaklık sınırı, viskozitesi ve reolojik davranışıdır.

Orijinal öğütme sisteminde, kesme kuvveti ile incelen ürünlerin viskozitesine bağlı olarak çeşitli ürünler için makinenin maksimum güç sınırına ulaşması genelde mümkün olmuyordu.

Bunun aksine yeni öğütücü sistemde ürünün sıcaklık sınırına ulaşmadan değirmenin maksimum güç sınırına ulaşmak daima mümkün oluyordu (bkz. Şekil 6).

Şekil 6. Çeşitli müşteri ürünleri için “Zeta 25”ten (LMZ 25) “Neos 20” öğütücü sistemine geçmekle elde edilen performans artışı [11]

Bu durum kuşkusuz bir yanda makinenin soğutma kapasitesiyle diğer yanda viskozite azaltma etkisiyle açıklanabilmektedir.

Değirmendeki ürünün daha yüksek kesme stresi ve bunun sonucundaki daha düşük viskozitesi sayesinde öğütücü haznesi duvarı yakınında ve karıştırıcı şaft yakınında daha iyi ürün değişimi olur ve bu da öğütme haznesinden daha iyi ısı yayılımıyla sonuçlanır.

Ancak Schönstedt [12] özellikle ürüne bağlı olarak formülasyonun değiştirilmesinin de gerekli olabileceğini göstermiştir. Kullanılan değirmen teknolojisine bağlı olarak örneğin ürün viskozitesinde, renk yoğunluğunda, şeffaflığında veya parlaklığında değişiklikler gerçekleşebilir.

Standart ürün spesifikasyonlarını elde etmek için, en basit durumda, çözücünün konsantrasyonunu değiştirmek gerekebilir. Bazı durumlarda ise yalnızca bağlayıcının değiştirilmesi istenen sonucu vermektedir.

4. Özet

Yeni öğütme sisteminin kullanımıyla üretim kapasitesi artışları elde edilebildiği saha testlerinde gösterilmiştir.

Değirmenin çalışma parametrelerinin ve/veya ürün formülasyonunun değiştirilmesiyle birlikte, spesifik enerji gerekliliği aynı ürün kalitesinde dahi büyük ölçüde azaltılabilmektedir. Burada önemli çalışma parametreleri temelde boncuk büyüklüğü ve değirmenden geçen ürün debisidir.

Elde edilebilecek üretim kapasitesi artışına yönelik belirleyici faktörler temelde viskozite, reolojik davranış ve sıcaklık sınırları gibi ürün özellikleridir.

Ayrıca, çalışma parametrelerinin optimizasyonu veya değirmendeki güç yoğunluğu artışı nedeniyle ürün üzerindeki yük koşulları değiştirilince formülasyona ilişkin bazı ayarlamaların gerekli olduğu görülmüştür.

Dr. Stefan Mende

Teknik ve Bilimsel İletişim Yöneticisi

Netzsch-Feinmahltechnik GmbH

Dr. Stefan Mende

Teknik ve Bilimsel İletişim Yöneticisi

Netzsch-Feinmahltechnik GmbH

Kaynaklar

[ ]N. Stehr Zerkleinerung und Materialtransport in einer Rührwerkskugelmühle. Dissertation, TU Braunschweig, 1982

[2]H. Weit Betriebsverhalten und Maßstabsvergrößerung von Rührwerkskugelmühlen. Dissertation, TU Braunschweig, 1987

[3] B. Joost Feinstzerkleinerung in Rührwerksmühlen. A. Kwade Das Keramiker-Jahrbuch 1996, pp. 23-38

[4] J. Schwedes Hochschulkurs Zerkleinern und Dispergieren mit A. Kwade Rührwerkskugelmühlen Umdruck zum Hochschulkurs vom H.-H. Stender Institut für Mechanische Verfahrenstechnik und Kwade + Schwedes Zerkleinerungstechnik, Braunschweig, 2008

[5] J.-P. Thiel Energiebedarf und Durchsatzverhalten der Kohlenasszerkleinerung in einer Rührwerkskugelmühle. Dissertation, TU Braunschweig, 1993

[6] F. Bunge Mechanischer Zellaufschluß in Rühr¬werkskugelmühlen. Dissertation, TU Braunschweig, 1992

[7]M. J. Mankosa Effect of media size in stirred ball mill grinding of coal. G. T. Adel Powder Technology 49, 1986, S. 75-82 R. H. Yoon

[8]R. Stadler Naßmahlung in Rührwerkskugelmühlen. R. Polke Chemie-Ingenieur-Technik, 62, 907-915, 1990 J. Schwedes F. Vock

[9] D. P. Roelofsen Entwicklungen auf dem Gebiet des Pigmentdisper¬gierens mit Rührwerkskugelmühlen. Farbe + Lack 97, 1991,

3, S. 235-242

[10] A. Kwade Autogenzerkleinerung von Kalkstein in Rührwerkmühlen. Dissertation, TU Braunschweig, 1996, ISBN 3-8265-2082-3

[11] H.-H. Stender First industry test results of packaging ink production with NETZSCH Neos technology, presentation, Dispersion Days, May 15-17, 2017, Selb

[12] B. Schönstedt Implementation of new bead mill technology into regular production, presentation, Dispersion Days, May 15-17, 2017, Selb

Farklı boncuk büyüklükleriyle yapılan araştırmalar spesifik enerjiye ek olarak boncuk boyutunun değirmenlerde öğütme üzerinde önemli bir etkiye sahip olduğunu göstermiştir [3-9]. Boncuk boyutundaki değişiklik spesifik enerji gereksiniminde önemli düşüş sağlamaktadır

Farklı boncuk büyüklükleriyle yapılan araştırmalar spesifik enerjiye ek olarak boncuk boyutunun değirmenlerde öğütme üzerinde önemli bir etkiye sahip olduğunu göstermiştir [3-9]. Boncuk boyutundaki değişiklik spesifik enerji gereksiniminde önemli düşüş sağlamaktadır

Boncuk yoğunluğunun, karıştırıcının çizgisel hızı ve boncuk boyutunun çalışma parametrelerine etkisi araştırılırken, sabit spesifik enerji girdisiyle en yüksek ürün inceliğinin elde edilebildiği bir optimum stres enerjisinin mevcut olduğunu gösterebilmiştir.

Yukarıda bahsedilen etkiler basit bir örnekle açıklığa kavuşturulabilir.

Bir optimum bulmak için minimum üç test şartının belirlenmesi gerekmektedir. Bu örnekte, ticari kireçtaşı ilk olarak aynı öğütme boncuklarıyla, aynı değirmende resirkülasyon modu operasyonuyla ve karıştırıcı şaftta üç farklı çevre hızıyla öğütülmüştür: 7 m/s, 10,5 m/s ve 14 m/s.

Her seferinde numuneler 0.03 kWh/kgFS, 0.07 kWh/kgFS ve 0.1 kWh/kgFS (bkz. Tablo 1) spesifik enerji girdisinde “MasterSizer 3000” ile analiz edilmiştir.

Boncuk yoğunluğunun, karıştırıcının çizgisel hızı ve boncuk boyutunun çalışma parametrelerine etkisi araştırılırken, sabit spesifik enerji girdisiyle en yüksek ürün inceliğinin elde edilebildiği bir optimum stres enerjisinin mevcut olduğunu gösterebilmiştir.

Yukarıda bahsedilen etkiler basit bir örnekle açıklığa kavuşturulabilir.

Bir optimum bulmak için minimum üç test şartının belirlenmesi gerekmektedir. Bu örnekte, ticari kireçtaşı ilk olarak aynı öğütme boncuklarıyla, aynı değirmende resirkülasyon modu operasyonuyla ve karıştırıcı şaftta üç farklı çevre hızıyla öğütülmüştür: 7 m/s, 10,5 m/s ve 14 m/s.

Her seferinde numuneler 0.03 kWh/kgFS, 0.07 kWh/kgFS ve 0.1 kWh/kgFS (bkz. Tablo 1) spesifik enerji girdisinde “MasterSizer 3000” ile analiz edilmiştir.

Test sonuçları d90’ın spesifik enerji girdisinin bir fonksiyonu olarak Şekil 1’de gösterilmiştir. d90 6 μm değeri hedef değer olarak tanımlanmıştır. Bu durum kullanılan boncukla istenilen hedef değerine en düşük karıştırıcı çevresel hızıyla ve en düşük spesifik enerji tüketimiyle ulaşılabileceğini göstermiştir.

Test sonuçları d90’ın spesifik enerji girdisinin bir fonksiyonu olarak Şekil 1’de gösterilmiştir. d90 6 μm değeri hedef değer olarak tanımlanmıştır. Bu durum kullanılan boncukla istenilen hedef değerine en düşük karıştırıcı çevresel hızıyla ve en düşük spesifik enerji tüketimiyle ulaşılabileceğini göstermiştir.

Bu sefer sabit bir boncuk yoğunluğuyla 1.7 mm yerine 1.0 mm çapında öğütme boncukları ve 14 m/s karıştırıcı çevresel hızları kullanılırsa, spesifik enerjinin bir fonksiyonu olarak çizildiğinde öğütme sonuçları karşılaştırılabilir olur (bkz. Şekil 4).

Bu sefer sabit bir boncuk yoğunluğuyla 1.7 mm yerine 1.0 mm çapında öğütme boncukları ve 14 m/s karıştırıcı çevresel hızları kullanılırsa, spesifik enerjinin bir fonksiyonu olarak çizildiğinde öğütme sonuçları karşılaştırılabilir olur (bkz. Şekil 4).

Aynı bilya doluluk oranında, daha küçük bilya kullanılması öğütücü boncuk sayısının ve dolayısıyla birim zamandaki temas veya stres sayısının üstel olarak artması anlamına gelir.

Daha yüksek ürün debisi öğütme süresi başına daha yüksek sirkülasyon sayısına ve dolayısıyla ürün parçacıklarının öğütme haznesinde daha dar kalma süresi dağılımına yol açar.

Ürünün girişinden ürün çıkışına kadar öğütme haznesinden bir geçişte daha kısa kalma süresi ve dolayısıyla daha düşük enerji girdisi nedeniyle ürün sıcaklığının enerjisini kontrol etmek kolaylaşır; ancak öğütücü soğutmalı ürün tankı ile donatılmış olmalıdır.

Ayrıca karıştırıcı şaft geometrisi, çok yüksek debilerde bile boncukları elek kısmına sıkıştırmaksızın bilya hareketliliğini geliştirecek şekilde değiştirilmiştir.

Bu durum, karşılaştırılabilir kurulu motor gücü ve öğütme haznesi boyutlarında daha yüksek üretim kapasitesi elde edilebilmesi anlamına gelmektedir. Daha küçük bilya kullanabilme yeteneği ve daha yüksek ürün debi hızları sayesinde enerji gereklilikleri de çok sayıda farklı ürün için daha düşüktür.

Ayrıca bu durum boncuk üzerindeki aşınmanın azaltılmasına, makine bileşenleri üzerinde daha az strese ve dolayısıyla üretilen ürün hacmine göre daha düşük durma süresi, bakım ve yedek parça maliyetlerine yol açmaktadır.

Aynı bilya doluluk oranında, daha küçük bilya kullanılması öğütücü boncuk sayısının ve dolayısıyla birim zamandaki temas veya stres sayısının üstel olarak artması anlamına gelir.

Daha yüksek ürün debisi öğütme süresi başına daha yüksek sirkülasyon sayısına ve dolayısıyla ürün parçacıklarının öğütme haznesinde daha dar kalma süresi dağılımına yol açar.

Ürünün girişinden ürün çıkışına kadar öğütme haznesinden bir geçişte daha kısa kalma süresi ve dolayısıyla daha düşük enerji girdisi nedeniyle ürün sıcaklığının enerjisini kontrol etmek kolaylaşır; ancak öğütücü soğutmalı ürün tankı ile donatılmış olmalıdır.

Ayrıca karıştırıcı şaft geometrisi, çok yüksek debilerde bile boncukları elek kısmına sıkıştırmaksızın bilya hareketliliğini geliştirecek şekilde değiştirilmiştir.

Bu durum, karşılaştırılabilir kurulu motor gücü ve öğütme haznesi boyutlarında daha yüksek üretim kapasitesi elde edilebilmesi anlamına gelmektedir. Daha küçük bilya kullanabilme yeteneği ve daha yüksek ürün debi hızları sayesinde enerji gereklilikleri de çok sayıda farklı ürün için daha düşüktür.

Ayrıca bu durum boncuk üzerindeki aşınmanın azaltılmasına, makine bileşenleri üzerinde daha az strese ve dolayısıyla üretilen ürün hacmine göre daha düşük durma süresi, bakım ve yedek parça maliyetlerine yol açmaktadır.

Dr. Stefan Mende

Teknik ve Bilimsel İletişim Yöneticisi

Netzsch-Feinmahltechnik GmbH

Dr. Stefan Mende

Teknik ve Bilimsel İletişim Yöneticisi

Netzsch-Feinmahltechnik GmbH