Boya Endüstrisinde Titanyum Dioksitin Kullanımı

Boyalar, malzemelerin korunmasında ekonomik öneme sahiptir, ürünlere son dekoratif görünümünü verir ve modern endüstrinin ve insan faaliyetinin hemen hemen tüm dallarında uygulanır.

Boya kaplama teriminden, nesnenin yüzeyine uygulanan malzemenin gerekli özelliklere sahip bir kaplama filmi oluşturduğunu anlıyoruz. Kaplama filmleri için ana gereksinimler genellikle şunlardır: koruyucu özellikleri (çürümeye ve korozyona karşı koruma), özel işlevsel özellikler (elektrik/yalıtım, yanmaz kaplamalar) ve renk tonları (estetik amaç, güvenlik ve uyarı renkleri).

Boyalar, yani kaplama bileşimleri birçok bileşenden oluşur. Ana bileşen, aynı zamanda boyada kullanılan baz/bağlayıcı madde tipini de belirten bağlayıcıdır. Bağlayıcılar çoğunlukla bir solvent içerisinde çözelti veya emülsiyon formunda kullanılır. Çözücüler çeşitli organik maddeler veya su ile imalat sırasında diğer bileşenlerin katılmasını kolaylaştırmak ve daha sonra boya uygulamasını kolaylaştırmak için kullanılır.

İkinci en önemli bileşen olan pigmentli kaplamalar, elde edilen boya filmine rengini ve opaklığını veren ve boyanın çevreye ve hava koşullarına karşı direncini artıran gerçek pigmenti içerir. Pigmentli kaplamaların çoğunluğunda, TiO2 ile karşılaştırıldığında

genellikle çok düşük opaklığa ve renklendirme mukavemeti görülür, ancak dolgu maddeleri ile boyanın reolojik özellikleri gibi diğer önemli parametrelerini düzenler. Özellikle dolgu maddelerinin kullanılması son boyaların maliyetini önemli ölçüde azaltır.

Bir kaplama sistemi genellikle birkaç kattan oluşur ve her birinin kendi işlevi vardır.

Alt tabakanın tipine göre bir baz kat veya astar seçilir. Ahşap gibi gözenekli malzemeler için amaç, alt tabakayı absorbe etmek ve nüfuz etmektir. Metal yüzey gibi gözeneksiz olanlar için, çinko fosfat bazlı antikorozif kaplamalar seçilir.

Bir sonraki kat olarak genellikle bir astar boya uygulanır. Korozyon önleyici kaplamaya benzer şekilde oldukça pigmentlidir ve boyayarak veya püskürterek uygulanabilir. Amacı, kaplanan nesneyi üst katmanın uygulanmasına hazırlamak, yani eşitsizlikleri dengelemek ve iki yüzey arasında mükemmel yapışmayı sağlamaktır.

Bu boyanın iyi akma ve kuruma özelliklerine sahip olması gerekir, böylece son kat

uygulanmadan önce cilalama/parlatma yapılabilir. Son olarak kodlama sisteminin son katı uygulanır, son kat koruyucu vernik yapılır. Bu kaplamanın gerekli esnekliği nedeniyle, son kat bazı sentetik sistemlerde olduğu gibi önemli ölçüde daha az pigmentlidir, yüksek

parlaklığa sahiptir. Sık sık hava koşullarına maruz kaldığı için, son kat olarak orta veya yüksek organik yüzey kodlamasına sahip rutil bir yapı olan TiO2 kullanılabilir.

Bileşimler yalnızca bağlayıcı, solvent, dolgu maddeleri ve TiO2’yi değil aynı zamanda belirli kodlama türlerinin temel bileşenleri olan kurutucular, sertleştiriciler, plastikleştiriciler vb. diğer gerekli bileşenleri de içerir. Sonuç olarak çoğu durumda başka ilave bileşenler de eklenir. Bunlar raf ömrünü uzatan antiajanlar, uygulama sırasında seviyeyi iyileştiren katkı

maddeleri, matlaştırıcı ajanlar, tiksotropik ajanların yanı sıra kaplamayı mantar saldırılarına karşı koruyan biyositler gibi bazı özel katkı maddeleridir.

Boyalar çeşitli kriterlere göre sınıflandırılabilir:

Boya sisteminde oynadıkları fonksiyona göre boyaları şu şekilde ayırabiliriz:

• Temel,

• Astarlar,

• Dolgu maddeleri, çimentolar ve mastikler,

• Üst emayeler (son katlar).

Boyaların yapılabileceği bağlayıcı esasına göre:

• Doğal içerikler (yağ, vernik),

• Sentetik reçineler (alkid, epoksi, poliüretan vb.).

Kurutma yöntemiyle:

• Fiziksel olarak, yani solventlerin (nitroselüloz, alkol)

buharlaşmasıyla,

• Oksipolimerasyon, yani atmosferik oksijenle (yağ, vernik, alkid),

• Kimyasal olarak, yani iki veya daha fazla bileşenin (poliüretan, epoksi, polyester) reaksiyonuyla,

• Pişirme, yani daha yüksek sıcaklıklarda (alkid/ melamin, silikon, toz) çapraz bağlama yoluyla.

Alt tabakanın yüzeyine uygulamaya bağlı olarak:

• Fırça, rulo,

• Püskürtme yuvası, havasız, elektrostatik),

• Özel teknikler (dökme, ıslatma, rulo kaplama).

Günlük yaşamda boyalar genellikle aşağıdakilere göre ayrılır:

• Kaplanmış yüzeyler, ör. ahşap, metal, plastik, silikat,

• Özel olarak tasarlandıkları ürünler,. ev aletleri, arabalar, gemiler).

Şu anda en yaygın kullanılan bölüm, boyaları yaklaşık olarak eşit, büyük, temel iki gruptan birine sınıflandırıyor:

• Uygulamaya göre daha da bölünen dekoratif boyalar, kullanılan seyreltme miktarına göre astarlanır (solventli veya su bazlı veya uygulama yerine göre iç veya dış),

• Tipik uygulamalara göre gruplara ayrılan endüstriyel kaplamalar - otomobil, mühendislik, bobin kaplama, toz kaplamalar vb.

Dekoratif ve Endüstriyel Kaplamaların Uygulama Yöntemleri

Dekoratif boyalar ile endüstriyel boyalar arasında ayrım yapmak için kritik kriter, bunların uygulama yöntemidir. Boyalar aşağıdaki tekniklerle oluşturulabilen katmanlar halinde uygulanır;

A) Fırça veya Rulo ile Boyama

Bu yöntem, pencere, kapı vb. gibi kaplamaların elle uygulanması sırasında büyük önem taşır. Elle yapılan işler için tasarlanan kaplamaların kolayca yayılabilmesi ve bu özelliklerin iyi akış ve çabuk kuruma özellikleri olması gerekir. Titan ile pigmentlenen boyaların avantajı, pigmentin düşük yoğunluğu nedeniyle sert tortuların oluşmamasıdır. Ayrıca Titanyum dioksit, bağlayıcılarla herhangi bir kimyasal reaksiyon başlatmaz.

B) Daldırma veya Dökme

Kaplama üretmeye yönelik yöntemi esas olarak arabaların ve tarım makinelerinin gövdeleri gibi metal nesneler için kullanılır. Daldırma için tasarlanan kaplamalar veya akışlı kaplamalar düşük bir viskoziteye sahip olmalıdır.

C) Silindirle Yayılma

En modern boya uygulama yöntemleriyle birlikte rulolar aracılığıyla boya filmi oluşturulması. Bir boya katmanını aldığı söylenen metal bir kayış, elastik, sentetik bir malzemeden yapılmış bir rulo matın içinden geçer. Bu silindir boyayı bir hazneden alıp banda aktarır. Katmanı aldıktan sonra metal bant bir kurutma ve pişirme kanalından geçer. Bu konuda oluşturulan boyalı şeritler genellikle paketleme teknolojisinde kullanılır.

D) Püskürtme

Püskürtme yoluyla üretme tekniklerindeki hızlı ilerleme, ancak nitro selüloz cilaların gelişmesiyle ve geleneksel tekniklerle parlak, çok katmanlı kaplamaların üretilmesinde sorunlar başlayınca ortaya çıktı. Püskürtme havalı veya havasız olarak yapılabilir.

Hava kullanarak püskürtme yaparken, kompresörden gelen dairesel bir hava jeti, boyayı kendisiyle birlikte taşıdığı püskürtme tabancasıyla beslenir. Havasız püskürtmenin prensibi, kodlama malzemesinin kalın duvarlı bir kap içinde, tabancayı yönlendirildiği yerde bıraktıktan sonra ani düşüş ve basınç, boyanın buğulanmasına neden olacak kadar basınç altında sıkıştırılmasıdır.

E) Elektroforetik Biriktirme Yöntemi

Boyaların elektroforetik üretimi, en modern boya uygulama yöntemine aittir. Elektroforez, yüklü parçacıkların bir elektrik alanındaki hareketini tanımlar. Elektroforetik kaplama işlemi sırasında, ince bir bağlayıcı tabakası ile kodlanmış pigment parçacıkları, dağılmış fazı ve suda çözünür bir bağlayıcıyı oluşturur.

Tek tek parçacıkların negatif yükü nedeniyle parçacık pıhtılaşması meydana gelmez. Bir elektrik alanının etkisiyle bağlayıcı kaplı pigment parçacıkları, anot oluşturan boyanacak nesneye doğru yönlendirir. Orada yüklerini kaybederler, pıhtılaşırlar ve suda çözünmeyen

bir film halinde kendilerini biriktirirler. Bu uygulamanın avantajı çok kompakt bir film oluşmasıdır.

Kompakt kodlama vanalarının nispeten zayıf olması nedeniyle TiO2 kullanımı yüksek kapasite nedeniyle avantajlıdır. Endüstriyel boyalar ve kodlama sistemleri genellikle bir üretim hattıyla (örneğin; otomobil veya ev aletleri üretimi), özel tekniklerle (örneğin; havasız, yüksek basınçlı, çelik yapıların püskürtülmesi) ilgili büyük, endüstriyel boya atölyelerinde uygulanır.

F) Dekoratif Renklerin Tipik Kullanımları

Dekoratif boyalar ise tam tersine, çoğunlukla kullanıldıkları yerde, nesnelerin ve diğer malzemelerin yüzeyine uygulanır. Bu özellikle inşaat sektöründe yaygındır, bu nedenle dekoratif boyalar aynı zamanda inşaat boyaları, yani mimari boyalar olarak da adlandırılır.

Sıvalar, cephe ve dekoratif renkler, kapı çerçeveleri, çatılar, oluklar, çitler buraya aittir; endüstriyel olarak uygulanan kaplamalar ise radyatörler, mobilyalar, buzdolapları vb. üzerine uygulanır.

Yaygın boya türleri (hem dekoratif hem de endüstriyel) sıvıdır (çözücü su veya organik malzemedir) ve geleneksel tekniklerle (örn. fırça, rulo, püskürtme tabancası) uygulanır. Bununla birlikte, bileşimleri veya uygulama şekilleri bakımından farklı olan bazı özel boya grupları, özellikle de endüstriyel boyalar vardır, örneğin;

• Toz boyalar - solventsiz, ince toz halinde olup, elektrostatik alanda özel tabancalarla uygulanarak 130-200°C arasındaki sıcaklıklarda ateşlenir.

• Otomotiv - son derece karmaşık boyaların çeşitli türleri; bunlar, birinci sınıf üretim (OEM) ve onarımlar (tamir boyaları) için çok farklı iki temel grubu içerir.

• Kuru katılar - yalnızca az miktarda solvent (veya özel bir solvent) içerirler, çoğunlukla özel bir yüksek basınçlı tabanca ile uygulanırlar.

• Bobin kaplama - hava koşullarına dayanıklı, mekanik strese karşı yüksek dirençli, bir metal levha şeridine uygulanır, uygulamadan sonra fırınlanır. Yalnızca bu şekilde işlenmiş metal plakalardan nesneler (çoğunlukla inşaat endüstrisi için - çevresel profilli kiremitler veya çatı panelleri gibi) kalıplanır.

Titanyum Dioksitin Boya için Kullanımına İlişkin Genel Prensipler

Kaplamanın uygulama özelliklerini geliştirmek amacıyla boya endüstrisinde titanyum dioksit kullanılmaktadır. TiO2, kimyasal aktifliği, yüksek örtme gücü, renklendirme mukavemeti ve optik özellikleri nedeniyle girişte bahsedildiği gibi boyalara eklenir.

Ayrıca, rutil kaliteleri için yüksek ışık haslığı ve hava koşullarına dayanıklılık gereklidir (inorganik olarak, uygun şekilde değiştirilmiş kristal kafesli yüzeyi kaplanmış rutiller en yüksek dayanıklılığı gösterir) ve birçok diğer avantajlı özelliklere ihtiyaç vardır. Kısaca

TiO2’nin günümüzde neredeyse her açıdan boya endüstrisi için en iyi beyaz pigment olduğunu söyleyebiliriz.

Bazı genel prensiplerin olduğunu söylemek veya TiO2’nin boyalarda kullanımına ilişkin bir model oluşturmak basit bir mesele değildir. Uygun TiO2 tipinin kullanımında ana kriter aynı zamanda boyanın hangi ortamda kullanılacağı, hangi koruyucu veya dekoratif amacın yerine getirileceği, amacının ne olduğu ve boya sisteminin veya sırasıyla hangi boya sisteminin kullanılacağı sorusudur. Uygulama için kodlama teknikleri kullanılacaktır.

Baz katlar/astarlar ve ara katlar için TiO2 ile ilgili talepler son katlar kadar katı ve çok taraflı değildir. Birincil ve alttaki kaplamalar korozyona karşı koruma görevi görür, alt tabakayı kaplar veya bir taban katmanını son kattan izole eder. Genellikle, yüksek hava koşullarına dayanıklılık gerekli değildir ve bu nedenle çoğunlukla tatmin edici, dağılabilirlik ve iyi optik

özelliklere sahip daha ucuz TiO2 kaliteleri kullanılır.

Son katlara ve dolayısıyla kullanılacak TiO2 kalitesine olan talep çok daha yüksek ve çok yönlüdür. Son katlar sadece alt tabakayı korumakla kalmaz, aynı zamanda dekoratif bir amaca da hizmet eder. Dış mekanlar için hava şartlarına dayanıklılık ve çevredeki ortama dayanıklılık gereklidir. (Kimyasal atıklara, tuzlu suya, ısı stresine vb. faktörler için.)

İç mekan son katlarında, herhangi bir özel amaca hizmet etmiyorsa, düşük ila orta yüzey kaplamalı, belirli bir ortamda kolayca atılabilen, yüksek renklendirme mukavemetine sahip ve çok iyi optik özelliklere sahip rutil kaliteleri kullanılır.

Dış ve özel alanlar için, hava şartlarına ve çevreye karşı yüksek direnç gereksinimleri göz önüne alındığında, orta ila yüksek düzeyde organik, yüzeyi kaplanmış, rutil titanyum dioksitler kullanılır. Bu genel gerekliliklere ek olarak, düşük bağlayıcı talebi de önemlidir. Bu, yüksek bir hacme izin verir.

Dispersiyon sırasında dispersiyon ekipmanındaki konsantrasyon, yani tek bir işlemde büyük miktarda pigmentin dispersiyonu, işletme maliyetlerinin azaltılmasına da hizmet eder.

Dispersiyon ve özellikle elektroforetik uygulanan pişirme boyaları için önemli gereksinimler, minimum çözünebilir tuz içeriği ve sulu ekstraktın nötr pH’ıdır. Diğer gereksinimler, kullanılan kalitelerin düşük nem oranı, yüzey kaplama bileşenlerinin (özellikle organik) boya formülasyonundaki belirli katkı maddeleri ile reaksiyona girmemesidir.

Olağanüstü optik performansları, çok iyi dağılabilirlikleri ve hava koşullarına mükemmel dayanıklılıkları nedeniyle, inorganik yüzey kaplamalı ve alüminyumla modifiye edilmiş Pretiox RGU titanyum dioksiti çeşitli dekoratif ve endüstriyel boya türlerinde geniş bir

kullanım alanına sahiptir.

Pretiox R 200 M özel bir kalitedir - farklı türdeki epoksi boyalarda kullanıma uygun, özel bir organik yüzey kaplamasına sahip, inorganik olarak kaplanmamış bir rutil kalitesidir. PRETIOX R 200 M, müşterilerimizin gereksinimlerine dayalı olarak kendi araştırmalarımız

sonucunda geliştirildi. Özel organik arıtma ve üretim teknolojisi, pigmentlerin yeniden topaklanmasını azaltır ve bu sınıfın epoksi boyalarda dağılabilirliğini artırır.

Pigmentli Boyaların Üretimi

Boya üretimine kısa bir bakış:

Hammaddelerin ve ara ürünlerin hazırlanması aşağıdaki aşamalardan oluşur:

• Boya karışımının hazırlanması (tartılması) ve ön karışımının yapılması,

• Bazı uygun ekipmanlar üzerinde yeterli dağılım,

• son aşamalar, (örneğin gerekli kuru madde içeriğinin seyreltilmesi, viskozitenin ayarlanması, katkı maddelerinin eklenmesi, rengin istenen renge ayarlanması)

• Ürünlerin ayarlanması (kontrol filtreleme, bireysel ve grup paketleme).

Depolama Sırasında Pigmentli Kaplama Bileşimlerinin Stabilitesi

TiO2 pigmentli boyalar, depolama sırasında malzemenin durması katı bir çökeltinin oluşmasına yol açmadığı için uzun süreli kullanım olasılığı ile karakterize edilir. TiO2, bağlayıcılar da dahil olmak üzere çoğu kimyasala karşı tamamen tepkisizdir ve bu nedenle

pigment ile bağlayıcı veya solvent arasında boyanın sertleşmesini başlatabilecek herhangi bir reaksiyon oluşturamaz.

Boyanın sertleşmesinin bir başka nedeni, buharlaşma veya kaplama formülasyonundaki bazı bileşenlerin ek emilimi nedeniyle solvent viskozitesinde meydana gelen bir değişiklik olabilir.

Kromatik boyaların üretimi sırasında, iki pigmentin kendi aralarında ayrılması için pigmentin bağlayıcıdan ayrılması, temel bileşenlerin spesifik kütlesine bağlıdır. TiO2’nin spesifik kütlesi yüzey işlemiyle azalır. Yüzey işlemi ayrıca boyanın depolandığı kabın tabanındaki TiO2’nin ıslatma kabiliyetini de artırır.

Pigment yüzeyinin mükemmel şekilde ıslatılması aynı zamanda boya içinde dağılan pigmentin yeniden topaklanmasını da önler. Boya endüstrisinde pigmentin ayrılmasını önlemek için yöntemler de benimsenmektedir.

Solvent Bazlı Boyaların Üretilmesine Yönelik Proses Pigmentler, dolgu maddeleri ve bağlayıcı çözeltinin bir kısmı, bir çözücü veya karıştırıcı kullanılarak önceden karıştırılır. Bu üretim aşamasında pigmentin mükemmel şekilde ıslatılması ve bağlayıcının çözelti içerisinde dağılmasının sağlanması gerekmektedir.

Ön karışım bir depolama kanalına pompalanır ve oradan (genellikle pompalarla) genellikle çeşitli türdeki inci değirmenleri veya değiştirilmiş çözücüler olmak üzere dispersiyon ekipmanına beslenir. Dispersiyon ekipmanının içinde bağlayıcı çözeltideki pigment, üretim işlemi sırasında sürekli olarak kontrol edilen istenen inceliğe kadar dağıtılır. Dağıtılan macun bitirme tankına pompalanır.

Burada, kalan bağlayıcı çözelti, gerekirse bir çözücü ve bazı boyalı bileşenler (katkı maddeleri) ile birlikte eklenir, ardından renk tonlama macununun eklenmesiyle renk tonu ayarlanır. Boya, özel filtrelerden süzülür ve kalite kontrol departmanının son onayının ardından ürünlerin ayarlanması, tekli paketlere/konteynerlere doldurulması ve paletlenmesi gerçekleştirilir.

Dispersiyon boyalarının uygulama alanı çok geniştir. Büyük bir kısmı inşaatlarda ahşap, metal, silikat, çimento ve alçı levha malzemeleri için dekoratif boya olarak, özellikle de dekoratif ve cephe boyaları ile sıvalarda kullanılmaktadır.

Dispersiyon (Emülsiyon) Boyaların Üretim Prosedürü

Eğer solvent su ise, bu grup (su bazlı) boyaların tipik temsilcisi dispersiyon/emülsiyon boyalardır. Solvent bazlı boyalardan farklı olarak burada, suda dağılmış parçacıklardan oluşan bağlayıcı bazlı heterojen bir sistem oluşur. Dağılmış bağlayıcı, boya filminin kuruması

sırasında yavaş yavaş bir araya gelerek sürekli bir film oluşturan ince damlacıklar (emülsiyon) formunda mevcuttur.

Pigmentli dispersiyon kaplamalarının hazırlanması sırasında dikkatsiz bir prosedür, stabilitede bir bozulmaya ve sonuçta dispersiyonun çökmesine, yani dispersiyonun bozulmasına neden olabilir. Ayrıca çok yüksek veya çok düşük bir sıcaklık ve viskozitede önemli bir azalma (hızlı seyreltme), dispersiyonun bozulmasına neden olabilir.

Günümüzde bağlayıcı baz olarak neredeyse yalnızca sentetik polimerler, özellikle de polivinil kullanılmaktadır. Genellikle katı olduklarından ve saf dağılımları, kuruduktan sonra sürekli bir film oluşturmayı imkansız kılacak şekilde bir süspansiyon niteliğine sahip olması gerektiğinden, bunlara organik çözücüler veya plastikleştiriciler eklenir ve bu polimerler emülsiyonların normal sıcaklıktaki sulu bir ortamda oluşmasına izin verilir.

Pigmentlerin ve dolgu maddelerinin karışımı, bir çözücü veya karıştırıcı kullanılarak minimum miktarda su içinde dağıtılır. Pigmentin daha iyi ıslatılması için, bir ıslatıcı maddenin ve bir dispersiyon stabilizatörünün (en yaygın olarak kullanılanı örneğin karboksimetilselülozdur) eklenmesi gerekir.

Dispersiyonun ardından pigment dispersiyonu bir polimer dispersiyonuna eklenir ve her ikisi de aynı dispersiyon ekipmanında karıştırılır ve homojenleştirilir. TiO2’ de dahil olmak üzere kullanılan ham malzemeler, bileşenlerin mükemmel dağılımının çözünme aşamasında

zaten elde edilmesini sağlayacak kalitede olmalıdır.

Bunların manejleri kesinlikle yüksektir, elde edilen kesme bilgileri, çözücü plakanın hafif çevresel hızına göre iyi bir dağılım sağlamalıdır. Bir dispersiyon boyasının dispersiyon prosesi sırasında, örneğin bir inci değirmeninde dispersiyon sırasında olduğu gibi yoğun bir aşındırma kullanılmaz. Karıştırıcının altındaki sıvı hareketi nedeniyle yalnızca hafif bir

sürtünme ve tek tek bileşenlerin homojen bir şekilde dağılması söz konusudur.

Toz Kaplamalar (PC)

Toz boyalar Solvent ve su içermeyen boyalardır, kuru ağırlıkları %100’dür. İçeriğinin yaklaşık 2/3’ü reçine, 1/3’ü pigmentler ve dolgu maddeleridir. Ayrıca toz boyalar, son filmin tesviye özelliklerini geliştirmek amacıyla sıklıkla katkı maddeleri içerir. Toz boya reçine bileşeni saf reçinelerden veya bunların bir karışımından ve bir sertleştiriciden oluşur.

Tüm toz boyalar 130-200°C aralığındaki sıcaklıklarda 5 ila 20 dakikalık bir süre boyunca fırınlanarak kürlenir. Bu süre zarfında reçine ve sertleştirici birbirleriyle çapraz bağlanarak

kaplama filmini oluşturur. Toz boyalar işlenmiş plastiklerde kullanılanlara benzer teknolojilerle üretilen özel uygulama toz boyalarıyla donatılmış endüstriyel kullanıcılar olan istisnasız son kullanıcılara toz halinde tedarik edilmektedir.

Ekstrüzyonun ardından erişte veya isteğe bağlı olarak bant, bir su banyosunda soğutulur. Parçalı yüzeyinin soğutulması yalnızca yaklaşık 40°C’nin altındadır; bu, yüzeyden yapışan

suyun daha sonra kendiliğinden buharlaşmasına olanak sağlamak içindir. Kuru yüzey küçük parçalar halinde kesilir veya ezilir ve ayrıca sıcak hava ile kurutulur.

Ezilen pullar mikro değirmenlerde öğütülerek sınıflandırılır. Elde edilen toz boyanın parçacık

boyutu 20-30 um arasında değişmektedir. TiO2 tüketimi açısından oldukça ilginç bir sektör olan PC’lerin yaklaşık %60-70’i beyaz veya açık pastel tonlarında üretilmektedir.

Toz boya uygulamaları için önerilen özel TiO2 kalitelerini seçmenin hiçbir nedeni yoktur; yalnızca TiO2’nin ekstrüzyon aşamasında iyi bir şekilde dağıldığından ve ayrıca optik özelliklerle ilgili gereklilikleri karşıladığından emin olmak gerekir. Toz boya, tipik olarak

60-80 um kalınlıkta tek bir tabaka halinde uygulanır.

Bu nedenle TiO2’nin uygunluğu için öncelikli olarak belirleyici faktör Toz boyadaki iç mekanın veya dış mekanın vs. nihai uygulamasıdır.

Toz Boya Farklı Kriterlere Göre Kategorize Edilebilir:

• Bazik reçinenin türüne göre - en sık epoksi reçineler, polyester, epoksi-ester (hibrit), poliüretan vb.

• Uygulama alanına, hava koşullarına dayanıklılık ve diğer etkilere göre: iç mekanlar için - yaygın kullanıma hazır toz boyalar, çoğunlukla epoksili; ev aletleri için - (çoğunlukla hibrit toz boyalar); zorlu dış mekan uygulamaları için - (polyester, poliüretan bazlı toz boyalar).

Uygulama Yöntemine Göre:

• Toz boya’nın önemli bir yüzdesi elektrostatik veya elektrokinetik olarak uygulanır. Mevcut uygulamada, yağdan arındırma ve yüzey hazırlığı için püskürtme yapılacak nesne banyo içinden geçen bir konveyör üzerine konumlandırılmaktadır. Daha sonra toz boya özel bir tabanca ile bir sprey kabininde uygulanır. PC parçacıkları püskürtme tabancasına yüklenir ve hava yoluyla topraklanmış nesneye yönlendirilir ve fırında pişirilinceye kadar orada tutulur.

İkinci prensip, plastik varilin veya püskürtme tabancasının özel olarak şekillendirilmiş labirenti boyunca hava akışıyla sürüklenme sırasında ortaya çıkan PC’de statik elektriğin üretilmesine dayanır. (40 KVI’ya kadar potansiyel. Bu püskürtme yöntemi aynı zamanda elektrokinetik veya tribolelektrik biriktirme olarak da adlandırılır.

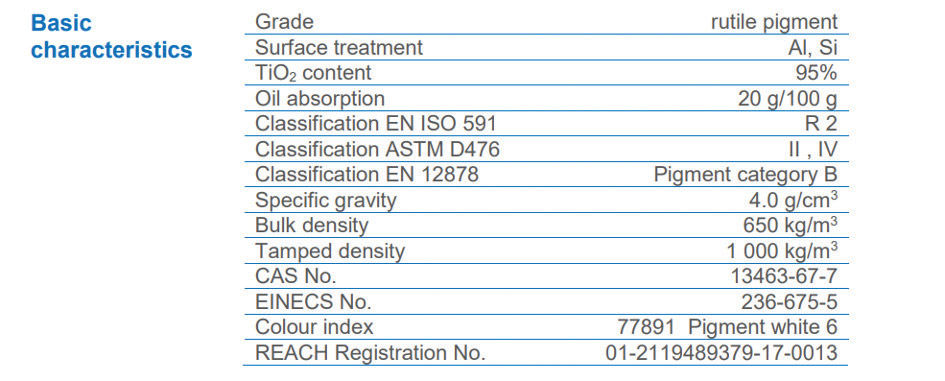

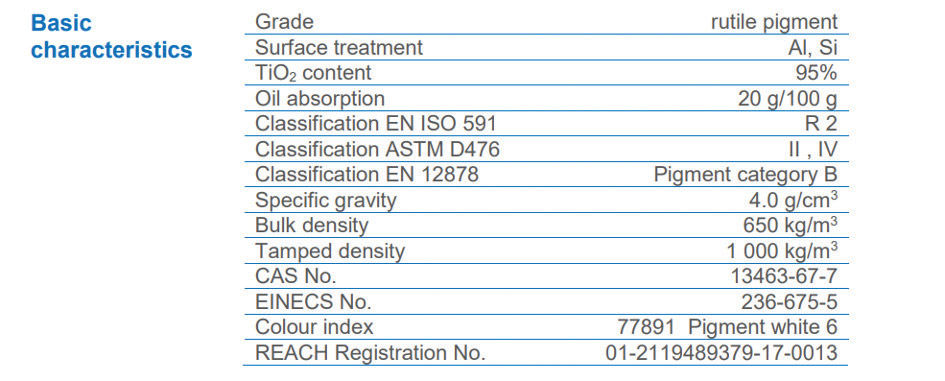

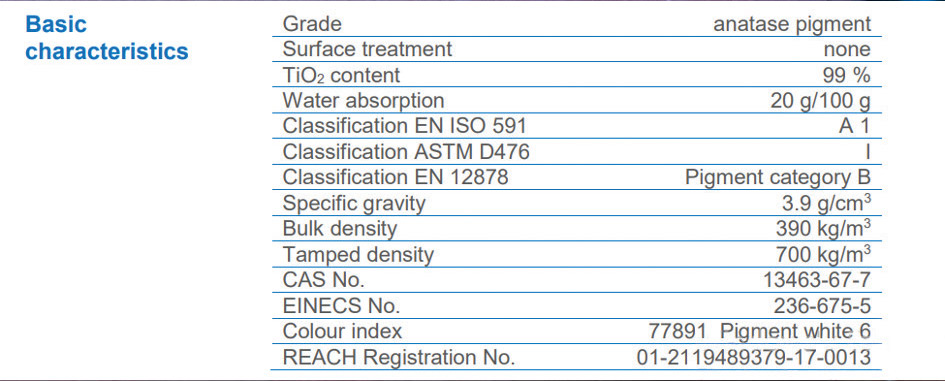

[caption id="attachment_159071" align="aligncenter" width="945"]

RGU TEMEL ÖZELLİKLER[/caption]

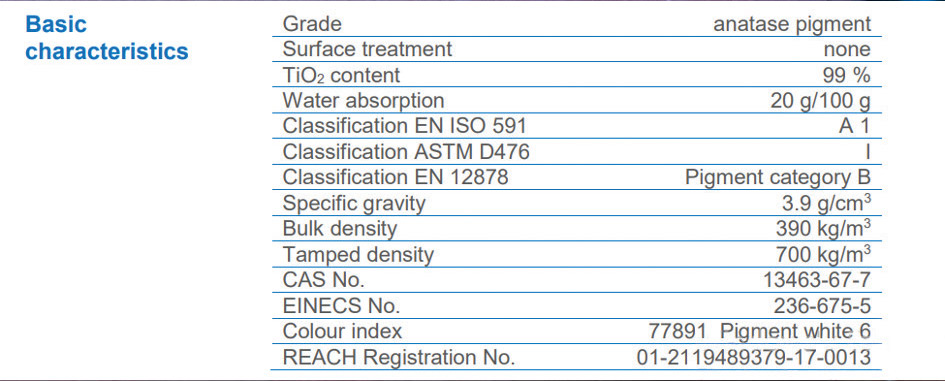

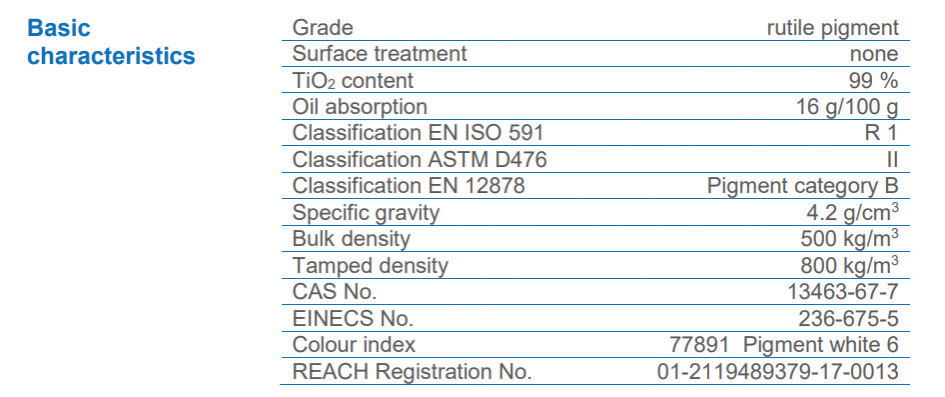

[caption id="attachment_159072" align="aligncenter" width="945"]

AV01SF TEMEL ÖZELLİKLER[/caption]

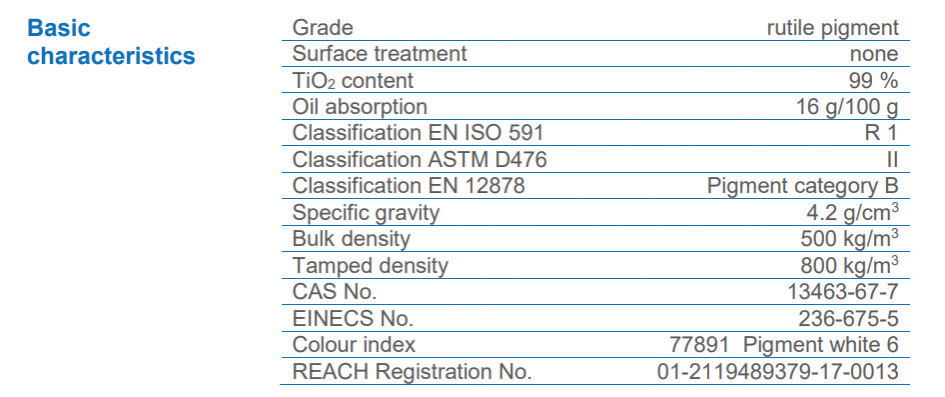

[caption id="attachment_159073" align="aligncenter" width="945"]

R200M TEMEL ÖZELLİKLER[/caption]

Kaynak: Pretiox Titanium Dioxide; Petr Stolin (Ph. D.), Milan Laskafeld (RNDr.) and team of authors

Hale Zeynep Yüksel

Satış Yöneticisi

Asil Kimya

RGU TEMEL ÖZELLİKLER[/caption]

[caption id="attachment_159072" align="aligncenter" width="945"]

RGU TEMEL ÖZELLİKLER[/caption]

[caption id="attachment_159072" align="aligncenter" width="945"] AV01SF TEMEL ÖZELLİKLER[/caption]

[caption id="attachment_159073" align="aligncenter" width="945"]

AV01SF TEMEL ÖZELLİKLER[/caption]

[caption id="attachment_159073" align="aligncenter" width="945"] R200M TEMEL ÖZELLİKLER[/caption]

Kaynak: Pretiox Titanium Dioxide; Petr Stolin (Ph. D.), Milan Laskafeld (RNDr.) and team of authors

Hale Zeynep Yüksel

Satış Yöneticisi

Asil Kimya

R200M TEMEL ÖZELLİKLER[/caption]

Kaynak: Pretiox Titanium Dioxide; Petr Stolin (Ph. D.), Milan Laskafeld (RNDr.) and team of authors

Hale Zeynep Yüksel

Satış Yöneticisi

Asil Kimya