Basınç Güvenliği Emniyet Vanası & Patlama Diski Kombinasyonu

Güvenlik tahliye ekipmanlarının seçiminde prosese özgü spesifik koşulları düşünmek oldukça önemlidir.

Proseste meydana gelebilecek ani basınç artışları, proses ortamının korozif, toksik ya da polimerize olup olmadığı gibi durumlar göz önüne alınarak en uygun ve güvenilir tahliye ekipmanı seçilmelidir.

Patlama diskleri ve emniyet vanaları iki farklı şekilde birleştirilebilir: Paralel ya da emniyet vanasının altında seri kombinasyonlar şeklinde. Seçim ekipmana ve prosese uygun olarak yapılmalıdır.

[caption id="attachment_128277" align="aligncenter" width="241"]

Şekil 1: Emniyet vanası ve patlama diski kombinasyonu[/caption]

1.1. Basınç ve Basınç Tahliyesi

Endüstriyel tesislerde prosesin doğasına özgü olarak basınç içeren ekipmanlar yaygın olarak kullanılmaktadır. Örnek olarak; tanklar, reaktörler, boru hatları, pompa çıkış hatları, kazanlar, türbinler, ısı değiştiriciler vb.

Özellikle yüksek basınç değerlerinde çalışılan ekipmanlarda basınç koruması proses güvenliği açısından üst düzey önem taşımaktadır. Bu ekipmanlardaki aşırı basıncın ekipman içerisinde birikerek ekipmanı patlatması tesiste büyük bir patlama etkisi meydana getirir, can ve mal kayıplı bir faciaya neden olabilir.

Aşırı basıncın yıkıcı etkilerinden korunmak için ekipmanda birden fazla koruma katmanı bulunmalı, yedekli koruma mantığıyla, koruma ekipmanının birinde yaşanacak olası bir arıza durumunda diğer koruma ekipmanıyla sistem güvenilir şekilde korunmaya devam etmelidir.

1.2. Patlama Diskleri (Rupture Diskler)

Patlama diski, basınçlı bir sistemdeki (basınçlı tanklar, borular vb.) potansiyel tehlikeli aşırı basıncı ve aşırı vakumu önleyerek basıncınızı kontrol altında tutan basınç tahliye ekipmanıdır. Disk önceden belirlenmiş bir basınçta patlayarak açılmak üzere tasarlanmıştır.

Patlama diskleri üretim proseslerinde emniyet vanasına alternatif ya da emniyet vanası ile birlikte yaygın olarak kullanılmaktadır. Basınçlı ekipmanlarda patlama diskinin kullanılmasındaki nedenlerden bazıları şunlardır: Yasal gereklilikler, proses güvenliği, ihmal edilebilir sızıntı, hızlı tam geçişli tahliye, mükemmel korozyon dayanımı ve bakım maliyetleridir.

Yasal gerekliliklerden dolayı, ülkemizde yürürlükte olan ‘Basınçlı Ekipmanlar Yönetmeliği (2014-68-AB)’ basınçlı ekipmanlar, aksesuarları ve tesisatları hakkındaki bilgileri içermektedir. Buna göre, aşırı basınca karşı, çevrenin ve çalışanların korunması gerekmektedir.

Aynı zamanda sigorta gereklilikleri de korumanın önemine vurgu yapar. Proses güvenliği açısından güvenilir basınç kontrolünü sağlamak oldukça önemlidir. Ürün kayıplarının azaltılması ve özellikle toksik ürünlerde sızdırmazlık için ihmal edilebilir sızıntı oranını patlama diskleriyle sağlamak mümkündür.

Patlama diskleri, %98’e varan çalışma basınçlarıyla hızlı ve etkin tam geçişli bir tahliye sağlar. Korozif, agresif ve polimerize ürünlerle olan çalışmalarda ürüne özgü malzeme seçimiyle korozyona karşı üstün koruma sağlar.

Patlama disklerinin bakım maliyeti yoktur, görsel olarak muayene etmek yeterlidir. Bu da emniyet vanalarına kıyasla bakım maliyeti açısından kullanıcıya büyük avantaj sağlamaktadır.

Patlama disklerinin proseslerde 3 tip uygulaması mevcuttur; birincil tahliye ekipmanı, ikincil tahliye ekipmanı (paralel) ve emniyet vanasıyla birlikte (altında) olmak üzere uygulanabilirler. Patlama diski, emniyet vanasıyla birlikte kullanılmak istenirse, emniyet vanasının altına yerleştirebilir ya da yan yana iki basınç tahliye sistemi olarak paralel şekilde kurulabilir.

Eğer sistemler yan yana kurulursa, patlama diskinin açma basıncı emniyet vanasından daha yüksek olur. Basınç artışı çok fazla ve ani olduğunda emniyet vanası yeterince hızlı tepki veremez veya açılmazsa, patlama diski basıncı tahliye etmek için güvenilir bir yedek sistem olarak hizmet eder.

Eğer, patlama diski emniyet vanasının altına yerleştirilirse, üst düzey sızdırmazlık, zorlayıcı ortama karşı koruma ve yerinde test gibi rolleri gerçekleştirir.

Patlama diskleri proseste kullanılacağı yere göre farklı yapılarda ve özelliklerde üretilirler. Örnek olarak, düşük basınçlı sistemlerde daha çok düz hareketli diskler kullanılarak basınç ve vakuma karşı koruma sağlar.

Yüksek basınç değerlerinde ise ileri hareketli ve ters hareketli diskler kullanılmalıdır. Diskler farklı malzemelerden, tek ve çift katmanlı olacak şekilde sızdırmazlık elemanı ile donatılırlar. Lazer teknolojisi tekniğiyle yırtılma noktaları belirlenir ve bu noktalardan ayarlanmış olan basınçta tam açılma sağlanır.

1.3. Temel Kurallar ve Standartlar

Emniyet vanasının ve patlama disklerinin uygulamalarında takip edilen uluslararası kurallar ve standartlar mevcuttur ve proseslere uygulanırken bu standartlara mutlaka uyulması gerekmektedir.

Örneğin; emniyet vanası için tanımlı standartlardan biri olan EN ISO 41261’de emniyet vanası; tekrar kapanan, yaylı, mekanik basınç tahliye ekipmanı olarak tanımlanır. EN ISO 41262’de ise patlama diskleri; tekrar kapanmayan, mekanik basınç tahliye ekipmanı olarak tanımlanmaktadır. EN ISO 4126 standardının 2-3-6 nolu bölümlerinde patlama disklerinin uygulamasına, seçimine, montajına ve emniyet vanasıyla birleşik halde kullanılmalarına dair bilgiler yer alır.

Yine patlama diskleri ile ilgili bilgiler, API 520, ASME VIII gibi standartlarda da yer almaktadır. Örneğin; pratik ve uygulanabilir tasarım için emniyet vanası ve patlama diskinin montajı en yakın mesafeye yapılmalıdır.

Şekil 3’te tank çıkışında yer alan basınç tahliye ekipmanının yanlış ve doğru uygulamasına dair bir şekil yer almaktadır. Yine, boru çapı ve emniyet vanası, patlama diski arasındaki mesafe ilişkisi, patlama diski ve emniyet vanasının set basınç oranları vb. kurallar standartlarda bulunabilmektedir, uygulamalar bu kurallara uygun olarak gerçekleştirilmelidir.

[caption id="attachment_128279" align="aligncenter" width="534"]

Şekil 3: Yanlış (sol) ve doğru (sağ) uygulamadan bir örnek[/caption]

1.4. Tasarım ve Uygulama

Emniyet vanası ve patlama diski kombinasyonlarında yapılan tasarımlar uygulanabilir olmalı ve prosese özgü olarak mühendislik hesaplamaları yapılmalıdır. EN ISO 4126-3 standardında (Birleşik Halde Emniyet Vanası ve Patlama Diskli Emniyet Tertibatları) kombinasyona ve tasarıma ait hususlar yer almaktadır. Şekil 4 ve 5’te uygulamaya dair görüntüler yer almaktadır.

[caption id="attachment_128280" align="aligncenter" width="418"]

Şekil 4: Emniyet vanası ve patlama diski kombinasyonunda uygulama (1)[/caption]

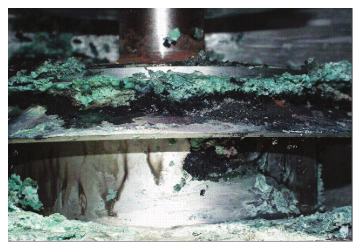

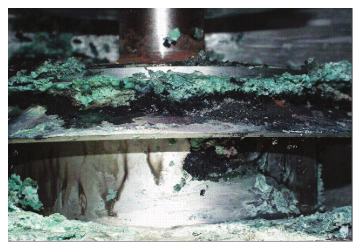

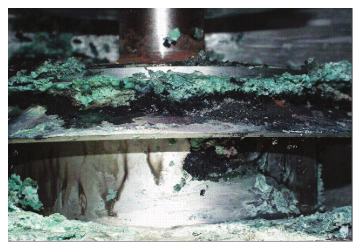

Özellikle polimerize ve yapışkan ürünlerde vana yaylarında ve gövdesinde tıkanma sonucu, set basıncında açmama gibi arızalar yaşanabilir. Vana yatağı yapışkan ise, tanımlanan set basıncını garanti etmek artık mümkün değildir. Bu, emniyet vanasının ilk kez çalışmasından önce bile bir tehlike oluşturur.

Aşağıdaki Şekil 6’da buna bir örnek gösterilmiştir. Bu tip proseslerde emniyet vanasını patlama diskiyle korumak en güvenilir çözüm olmakta, vana bakım maliyetini de çok büyük oranda düşürmektedir.

[caption id="attachment_128282" align="aligncenter" width="358"]

Şekil 6: Polimerize ve yapışkan ürünlerde emniyet vanası[/caption]

1.5. Kombinasyonun Avantajları

Emniyet vanası ve patlama diskinin kendi içerisinde bazı avantaj ve dezavantajları bulunmaktadır. Örneğin; emniyet vanası hızlı, ani basınçlarda tam ve hızlı bir açılma sağlayamazken, patlama diski set değerinde açılarak tam geçişli ve hızlı tahliye avantajına sahiptir.

Patlama diski açıldığında tekrar kullanılamazken, emniyet vanası tekrar kullanılabilme avantajına sahiptir. Özet olarak emniyet vanası ve patlama diskinin kombinasyonundaki avantajlar aşağıdaki gibidir;

Koruma: Agresif, korozif, ya da polimerize ortamlarda emniyet vanasını korur.

Güvenlik: Düşük sızıntı oranı ve yüksek sızdırmazlık sağlar (Örn: toksik ortam).

Maliyet: Maliyeti düşürür (Vanadaki yüksek kalitede sızdırmazlık malzeme maliyetinin önlenmesi).

Test: Yerinde test (eğer gerekliyse) – Emniyet vanası lift-testi ve bakımı yerinde yapılır (Bkz. Şekil 7). Ömür: Emniyet vanasının ömrünü uzatır.

[caption id="attachment_128283" align="aligncenter" width="415"]

Şekil 7: Emniyet vanasının yerinde testi[/caption]

Kombinasyonla birlikte emniyet vanası ve patlama diskinin avantajları birleştirilir ve güçlü bir koruma sağlanmış olur. Temizlik ve testler, acil bir durumda emniyet vanasının belirtilen basınca tepki verdiğinin garanti edilmesi için gereklidir.

Emniyet vanasının giriş tarafına monte edilen bir REMBE® patlama diski, emniyet vanasını topaklanmalara ve yapışmalara karşı korur. KUB® gibi ters yönlü patlama diskleri, prosesin yüzeye bakan tarafında pürüzsüz bir metal yüzeye sahiptir ve bu da kalıntıların oluşmasını engeller. Kırılma noktaları prosesten uzaklaştırılmış olur.

Bu, belirtilen açma basıncının her zaman korunmasını sağlar ve geç tepki verme olasılığını ortadan kaldırır.

Şekil 1: Emniyet vanası ve patlama diski kombinasyonu[/caption]

Şekil 1: Emniyet vanası ve patlama diski kombinasyonu[/caption]

Patlama diskleri üretim proseslerinde emniyet vanasına alternatif ya da emniyet vanası ile birlikte yaygın olarak kullanılmaktadır. Basınçlı ekipmanlarda patlama diskinin kullanılmasındaki nedenlerden bazıları şunlardır: Yasal gereklilikler, proses güvenliği, ihmal edilebilir sızıntı, hızlı tam geçişli tahliye, mükemmel korozyon dayanımı ve bakım maliyetleridir.

Yasal gerekliliklerden dolayı, ülkemizde yürürlükte olan ‘Basınçlı Ekipmanlar Yönetmeliği (2014-68-AB)’ basınçlı ekipmanlar, aksesuarları ve tesisatları hakkındaki bilgileri içermektedir. Buna göre, aşırı basınca karşı, çevrenin ve çalışanların korunması gerekmektedir.

Aynı zamanda sigorta gereklilikleri de korumanın önemine vurgu yapar. Proses güvenliği açısından güvenilir basınç kontrolünü sağlamak oldukça önemlidir. Ürün kayıplarının azaltılması ve özellikle toksik ürünlerde sızdırmazlık için ihmal edilebilir sızıntı oranını patlama diskleriyle sağlamak mümkündür.

Patlama diskleri, %98’e varan çalışma basınçlarıyla hızlı ve etkin tam geçişli bir tahliye sağlar. Korozif, agresif ve polimerize ürünlerle olan çalışmalarda ürüne özgü malzeme seçimiyle korozyona karşı üstün koruma sağlar.

Patlama disklerinin bakım maliyeti yoktur, görsel olarak muayene etmek yeterlidir. Bu da emniyet vanalarına kıyasla bakım maliyeti açısından kullanıcıya büyük avantaj sağlamaktadır.

Patlama disklerinin proseslerde 3 tip uygulaması mevcuttur; birincil tahliye ekipmanı, ikincil tahliye ekipmanı (paralel) ve emniyet vanasıyla birlikte (altında) olmak üzere uygulanabilirler. Patlama diski, emniyet vanasıyla birlikte kullanılmak istenirse, emniyet vanasının altına yerleştirebilir ya da yan yana iki basınç tahliye sistemi olarak paralel şekilde kurulabilir.

Eğer sistemler yan yana kurulursa, patlama diskinin açma basıncı emniyet vanasından daha yüksek olur. Basınç artışı çok fazla ve ani olduğunda emniyet vanası yeterince hızlı tepki veremez veya açılmazsa, patlama diski basıncı tahliye etmek için güvenilir bir yedek sistem olarak hizmet eder.

Eğer, patlama diski emniyet vanasının altına yerleştirilirse, üst düzey sızdırmazlık, zorlayıcı ortama karşı koruma ve yerinde test gibi rolleri gerçekleştirir.

Patlama diskleri proseste kullanılacağı yere göre farklı yapılarda ve özelliklerde üretilirler. Örnek olarak, düşük basınçlı sistemlerde daha çok düz hareketli diskler kullanılarak basınç ve vakuma karşı koruma sağlar.

Yüksek basınç değerlerinde ise ileri hareketli ve ters hareketli diskler kullanılmalıdır. Diskler farklı malzemelerden, tek ve çift katmanlı olacak şekilde sızdırmazlık elemanı ile donatılırlar. Lazer teknolojisi tekniğiyle yırtılma noktaları belirlenir ve bu noktalardan ayarlanmış olan basınçta tam açılma sağlanır.

Patlama diskleri üretim proseslerinde emniyet vanasına alternatif ya da emniyet vanası ile birlikte yaygın olarak kullanılmaktadır. Basınçlı ekipmanlarda patlama diskinin kullanılmasındaki nedenlerden bazıları şunlardır: Yasal gereklilikler, proses güvenliği, ihmal edilebilir sızıntı, hızlı tam geçişli tahliye, mükemmel korozyon dayanımı ve bakım maliyetleridir.

Yasal gerekliliklerden dolayı, ülkemizde yürürlükte olan ‘Basınçlı Ekipmanlar Yönetmeliği (2014-68-AB)’ basınçlı ekipmanlar, aksesuarları ve tesisatları hakkındaki bilgileri içermektedir. Buna göre, aşırı basınca karşı, çevrenin ve çalışanların korunması gerekmektedir.

Aynı zamanda sigorta gereklilikleri de korumanın önemine vurgu yapar. Proses güvenliği açısından güvenilir basınç kontrolünü sağlamak oldukça önemlidir. Ürün kayıplarının azaltılması ve özellikle toksik ürünlerde sızdırmazlık için ihmal edilebilir sızıntı oranını patlama diskleriyle sağlamak mümkündür.

Patlama diskleri, %98’e varan çalışma basınçlarıyla hızlı ve etkin tam geçişli bir tahliye sağlar. Korozif, agresif ve polimerize ürünlerle olan çalışmalarda ürüne özgü malzeme seçimiyle korozyona karşı üstün koruma sağlar.

Patlama disklerinin bakım maliyeti yoktur, görsel olarak muayene etmek yeterlidir. Bu da emniyet vanalarına kıyasla bakım maliyeti açısından kullanıcıya büyük avantaj sağlamaktadır.

Patlama disklerinin proseslerde 3 tip uygulaması mevcuttur; birincil tahliye ekipmanı, ikincil tahliye ekipmanı (paralel) ve emniyet vanasıyla birlikte (altında) olmak üzere uygulanabilirler. Patlama diski, emniyet vanasıyla birlikte kullanılmak istenirse, emniyet vanasının altına yerleştirebilir ya da yan yana iki basınç tahliye sistemi olarak paralel şekilde kurulabilir.

Eğer sistemler yan yana kurulursa, patlama diskinin açma basıncı emniyet vanasından daha yüksek olur. Basınç artışı çok fazla ve ani olduğunda emniyet vanası yeterince hızlı tepki veremez veya açılmazsa, patlama diski basıncı tahliye etmek için güvenilir bir yedek sistem olarak hizmet eder.

Eğer, patlama diski emniyet vanasının altına yerleştirilirse, üst düzey sızdırmazlık, zorlayıcı ortama karşı koruma ve yerinde test gibi rolleri gerçekleştirir.

Patlama diskleri proseste kullanılacağı yere göre farklı yapılarda ve özelliklerde üretilirler. Örnek olarak, düşük basınçlı sistemlerde daha çok düz hareketli diskler kullanılarak basınç ve vakuma karşı koruma sağlar.

Yüksek basınç değerlerinde ise ileri hareketli ve ters hareketli diskler kullanılmalıdır. Diskler farklı malzemelerden, tek ve çift katmanlı olacak şekilde sızdırmazlık elemanı ile donatılırlar. Lazer teknolojisi tekniğiyle yırtılma noktaları belirlenir ve bu noktalardan ayarlanmış olan basınçta tam açılma sağlanır.

Şekil 3: Yanlış (sol) ve doğru (sağ) uygulamadan bir örnek[/caption]

Şekil 3: Yanlış (sol) ve doğru (sağ) uygulamadan bir örnek[/caption]

Şekil 4: Emniyet vanası ve patlama diski kombinasyonunda uygulama (1)[/caption]

Özellikle polimerize ve yapışkan ürünlerde vana yaylarında ve gövdesinde tıkanma sonucu, set basıncında açmama gibi arızalar yaşanabilir. Vana yatağı yapışkan ise, tanımlanan set basıncını garanti etmek artık mümkün değildir. Bu, emniyet vanasının ilk kez çalışmasından önce bile bir tehlike oluşturur.

Aşağıdaki Şekil 6’da buna bir örnek gösterilmiştir. Bu tip proseslerde emniyet vanasını patlama diskiyle korumak en güvenilir çözüm olmakta, vana bakım maliyetini de çok büyük oranda düşürmektedir.

[caption id="attachment_128282" align="aligncenter" width="358"]

Şekil 4: Emniyet vanası ve patlama diski kombinasyonunda uygulama (1)[/caption]

Özellikle polimerize ve yapışkan ürünlerde vana yaylarında ve gövdesinde tıkanma sonucu, set basıncında açmama gibi arızalar yaşanabilir. Vana yatağı yapışkan ise, tanımlanan set basıncını garanti etmek artık mümkün değildir. Bu, emniyet vanasının ilk kez çalışmasından önce bile bir tehlike oluşturur.

Aşağıdaki Şekil 6’da buna bir örnek gösterilmiştir. Bu tip proseslerde emniyet vanasını patlama diskiyle korumak en güvenilir çözüm olmakta, vana bakım maliyetini de çok büyük oranda düşürmektedir.

[caption id="attachment_128282" align="aligncenter" width="358"] Şekil 6: Polimerize ve yapışkan ürünlerde emniyet vanası[/caption]

Şekil 6: Polimerize ve yapışkan ürünlerde emniyet vanası[/caption]

Şekil 7: Emniyet vanasının yerinde testi[/caption]

Kombinasyonla birlikte emniyet vanası ve patlama diskinin avantajları birleştirilir ve güçlü bir koruma sağlanmış olur. Temizlik ve testler, acil bir durumda emniyet vanasının belirtilen basınca tepki verdiğinin garanti edilmesi için gereklidir.

Emniyet vanasının giriş tarafına monte edilen bir REMBE® patlama diski, emniyet vanasını topaklanmalara ve yapışmalara karşı korur. KUB® gibi ters yönlü patlama diskleri, prosesin yüzeye bakan tarafında pürüzsüz bir metal yüzeye sahiptir ve bu da kalıntıların oluşmasını engeller. Kırılma noktaları prosesten uzaklaştırılmış olur.

Bu, belirtilen açma basıncının her zaman korunmasını sağlar ve geç tepki verme olasılığını ortadan kaldırır.

Şekil 7: Emniyet vanasının yerinde testi[/caption]

Kombinasyonla birlikte emniyet vanası ve patlama diskinin avantajları birleştirilir ve güçlü bir koruma sağlanmış olur. Temizlik ve testler, acil bir durumda emniyet vanasının belirtilen basınca tepki verdiğinin garanti edilmesi için gereklidir.

Emniyet vanasının giriş tarafına monte edilen bir REMBE® patlama diski, emniyet vanasını topaklanmalara ve yapışmalara karşı korur. KUB® gibi ters yönlü patlama diskleri, prosesin yüzeye bakan tarafında pürüzsüz bir metal yüzeye sahiptir ve bu da kalıntıların oluşmasını engeller. Kırılma noktaları prosesten uzaklaştırılmış olur.

Bu, belirtilen açma basıncının her zaman korunmasını sağlar ve geç tepki verme olasılığını ortadan kaldırır.