BASF Proses Güvenliği Konsepti Başlıkları

•Neden Proses Güvenliği?

•Proses Güvenliğine Genel Bakış

•Proses Güvenliği Yönetimi

-Planlama&İnşaa

-Tesis Operasyonu

•Risk Yönetimi

•Proses Güvenliği Programları

Proses Güvenliği Nedir?

•Yangın

•Patlama

•Kimyasal yayılım

Önlemeye yönelik disiplinler arası yaklaşım.

BASF SE’de Proses Güvenliği, Ludwigshafen

BASF SEÇ çalışmalarını ‘’Responsible Care’’ girişimi altında organize ederek bağımsız bir endüstriyel yaklaşım sergilemektedir. Yüksek öncelikli proses güvenliği BASF’nin genlerine 1921 Ludwigshafen Oppau patlamasından bu yana işlemiştir.

Proses Güvenliği optimizasyonu devamlı bir çalışmadır;

•Güvenlik, üretim hedeflerinin üzerinde bir önceliğe sahiptir,

•Güvenlik ve üretim arasındaki sinerji her türlü açığı kapatır.

Proses güvenliği eksikleri tarihteki büyük kazaların en önemli sebebi olmuştur.

Oppau 1921, BASF: 1000 t Amonyum Nitrat patlaması. Ürün özelliklerinin tam anlaşılmaması, proses değişikliği sonrası yaşanan sonuç; tesis dışına taşan etki, 1 km çaplı imha ve 560 kayıp yaşanmıştır.

Bhopal 1984, UC: Metil-İzosiyanat yayılımı. 30 ton MIC yayıldı (çok toksik gaz). Operatör hatası, zayıf tesis şartları, yönetim hatası sonucu tesis dışına taşan etki, 1 km çaplı imha, 2500 kayıp, 300 000 yaralanma.

Amonyum Nitrat Patlaması, AZF Toulouse, 21.09.2001

Son 10 Yılda Yaşanan Kazalar

Toulouse 2001, AZF: Amonyum Nitrat patlaması. 300 t Amonyum Nitrat patladı. Ürün özelliklerinin tam anlaşılmaması, tesis dışına taşan etki, 0,5 km çaplı imha, 30 kayıp, 1921 BASF kazasına benzer.

US, Texas City 2005, BP: Rafineri patlaması. Sıvı kaçak sonrası parlama ile patlama, devreye alma, değişimin yönetimi, güvenlik yönetim sistemi, 16 kayıp, 2 milyon $ hasar.

BASF SE’de Proses Güvenliği Gelişimi, Ludwigshafen

Proses Güvenliği’ başlangıçtan bu yana ciddi gelişim göstermiştir.

1840: ~ 1% yıllık kazalarda çalışan kaybı.

1950/60: Büyük tesislerde ölümlü kazalar ‘normal’ sayılıyordu.

1970- 2000: Batı ülkelerinde ölümler nadir görülür. Büyük kazaların sayılarında ciddi iyileşme.

Son 10 yıl: Nadir büyük kazalar yaşanıyor. Tanıtım/bilgilendirme arttı. Kazalar finansal kayıplarla sonuçlanmaya başladı.

Endüstriyel Trendler Kaynaklı Gelişmeler

Daha Güvenilir Ekipmanlar

• Üretim malzemeleri, gelişmiş conta kullanımı,

• Mekanik ekipman dizaynı; akıllı ekipmanlar.

Otomasyon, Sıkı Proses Kontrol

• Kontrol sistemleri, sensörler sıkı proses kontrolü sağlar.

Sistematik Tehlike Analiz Metotları (HAZOP, FMEA)

• 90’ların başlarından itibaren kullanılmaya başlanmıştır.

Yönetim Odağı

• Güvenliğe öncelik verilmesi ve şirket imajındaki önemi,

• Uyumun ötesinde içselleştirilen sanayi yaklaşımları.

Düzenleme

Tesis denetim programları; hedefler katı kurallar ile yer değiştirmiştir.

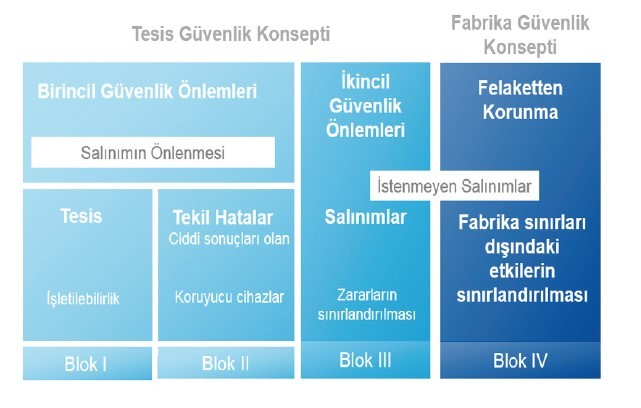

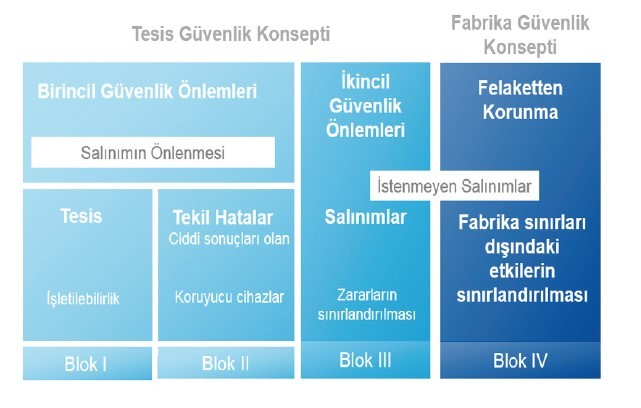

BASF’te Proses Güvenliği Konsepti

Bir kimya tesisinin güvenli çalışması çeşitli faktörlerden etkilenir:

• Bir tesis güvenlik konsepti,

• Speklere uygun güvenli tesis tasarım ve inşası,

• Etkili bir bakım programı,

• Yetkili personel tarafından güvenli operasyon.

Bu faktörlerden herhangi birindeki zayıf bir nokta, büyük bir kazaya sebep olabilir.

Proses Güvenliğinde Başarının Anahtarları

Güçlü proses güvenliği kültürü,

• Açık iletişim ve endişelerin veya başarıların paylaşılması,

• Her seviyede prosedürler ve aksiyonlar ile desteklenmelidir.

Güçlü proses güvenliği yönetim programları,

Her tesis koşulu altında tutarlı ve uygun çalışma,

• İyi eğitimli operasyon ve destek personeli,

• Onaylanmış operasyon prosedürleri,

• Standartlara uyum.

Her seviyede güçlü proses güvenliği bilgisi,

• Yönetim seviyesinden tüm operasyon ve destek personeline kadar,

• Proses güvenliği eğitimi.

Proses Güvenliği Yönetiminin Dört Anahtar Elemanı

1- Tehlikelerin Belirlenmesi: Sadece belirlemiş olduğunuz tehlikeleri kontrol edebilirsiniz.

• Güvenlik analizleri kademe programı (Step 0,1,2,3,4)

2- Dizayn ile Tehlikelerin Yok Edilmesi veya Azaltılması

• Yoğunlaştırma: Daha az miktarda kullanım.

• Yer değiştirme: Daha az tehlikeli malzeme kullanımı.

• Zayıflatma: Daha az tehlikeli koşul yaratmak.

• Etkilerin sınırlandırılması: Salınım etkisini en aza indirecek dizayn.

• Sadeleştirme: Operatör hataları olasılığını azaltacak tasarım.

3- Kalan Tehlikelerin Yönetimi

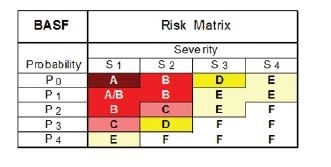

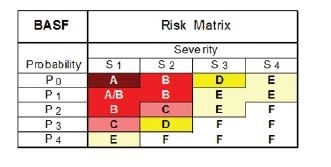

• BASF risk matriksi ile tutarlı kabul edilebilir maksimum risk yönetimi.

• Risk kontrol önlemleri, ek koruma tabakaları.

4- Dokümantasyon&Tesis Güvenlik Konseptinin Bildirimi

• Organizasyonların hafızası yoktur (Trevor Kletz).

• Tesis güvenlik konsepti = tanımlanmış tehlikelerin dokümante edilmesi, ilişkili riskler, alınan kontrol önlemleri.

• Tesis güvenlik konseptinin operasyon ve bakım ekipleri ile düzenli paylaşımı.

• Eğitim, operasyon prosedürlerinin periyodik gözden geçirmesi ve güncellenmesi, kazalardan çıkan öğretilerin paylaşılması.

Güvenli Mesafeler için BASF Konsepti

• Tesislerin kalabalık alanlara, çalışanların bulunduğu binalara (kontrol odaları, laboratuvarlar, atölyeler ve ofisler), komşu tesislere ve ateş kaynaklarına minimum mesafeleri, BASF SEÇ yönetmelikleri veya özel kararlar ile belirlenir,

• Amaç: tesisler arası etkileşimi (Domino-Etkisi) önlemek.

Güvenlik Gözden Geçirmeleri Bir Takım İşidir

Aynı Tehlike Potansiyeli, Farklı Risk

• Her iki durumda da tehlike potansiyelleri aynı,

• Koruma önlemi ile risk seviyesi ise farklıdır.

Yarı Nicel Risk Değerlendirmesi– BASF Risk Matriks

Güvenlik Önlemlerinin Sınıflandırılması

Kültür ve Yetkinliğe Bağlı Gelişmeler

Üst yönetim taahhüttü daha iyi güvenlik kültürü oluşturarak, daha iyi bir ilerleme sağlar,

Çalışanların yeterliliği operasyonlardaki yüksek kalite için en önemli unsurdur:

•Doğal (inherent) güvenlik için proses tasarımı,

•Enstrümantal güvenlik sistemleri tasarımı,

•Tehlike analizi/güvenlik gözden geçirme,

•Değişimin yönetimi,

•Madde güvenlik özellikleri ölçümleri,

•Olay (Kaza) analizleri, veri değerlendirme,

•Şirket yönetmelik ve kurallarının geliştirilmesi.

Proses Güvenliği İyileştirmeleri için Zorluklar

Organizasyonda tutarlılık sağlanması,

•Bölgesel kültürler; tesisler ve departmanlar arası değişkenlikler,

•Ülkeler, şirketler hatta aynı şirket içindeki farklı tesislerden gelen değişken hatalardan ders almaya açık olmak,

•Alınan tesisler (çeşitli şirket satın almaları).

Eski tesislerde güvenliğin iyileştirilmesi, değişimin yönetimi,

Çalışanlarını yeterliliğini geliştirmek ve sürdürülebilir tutmak

•Demografi,

•Satın almalar,

•Organizasyonel değişiklikler,

•Üretim, bakım ve uzmanlık işlerinin üretkenlik merkezli yeniden organize edilmesi.

Ömür Vural Taşdemir

Proses Güvenliği Uzmanı, EUU/OBT

BASF

Ömür Vural Taşdemir

Proses Güvenliği Uzmanı, EUU/OBT

BASF

• Tesislerin kalabalık alanlara, çalışanların bulunduğu binalara (kontrol odaları, laboratuvarlar, atölyeler ve ofisler), komşu tesislere ve ateş kaynaklarına minimum mesafeleri, BASF SEÇ yönetmelikleri veya özel kararlar ile belirlenir,

• Amaç: tesisler arası etkileşimi (Domino-Etkisi) önlemek.

• Tesislerin kalabalık alanlara, çalışanların bulunduğu binalara (kontrol odaları, laboratuvarlar, atölyeler ve ofisler), komşu tesislere ve ateş kaynaklarına minimum mesafeleri, BASF SEÇ yönetmelikleri veya özel kararlar ile belirlenir,

• Amaç: tesisler arası etkileşimi (Domino-Etkisi) önlemek.

• Her iki durumda da tehlike potansiyelleri aynı,

• Koruma önlemi ile risk seviyesi ise farklıdır.

• Her iki durumda da tehlike potansiyelleri aynı,

• Koruma önlemi ile risk seviyesi ise farklıdır.

Ömür Vural Taşdemir

Proses Güvenliği Uzmanı, EUU/OBT

BASF

Ömür Vural Taşdemir

Proses Güvenliği Uzmanı, EUU/OBT

BASF