Asit ile yüzey temizleme, metal yüzeyler üzerindeki pas ve metal oksit gibi safsızlıkların yüzey temizleme çözeltileri olarak adlandırılan güçlü mineral asitler ile temizlenmesi işlemidir. Hidroklorik asit ve sülfürik asit yaygın olarak kullanılan asitlerdir.

Fosforik, hidroflorik veya nitrik asit de kullanılmaktadır. Sülfürik veya hidroklorik asit karbon çeliğinin yüzey temizliğinde; fosforik, nitrik ve hidroflorik asit, sülfürik asit ile birlikte paslanmaz çeliğin yüzey temizliğinde kullanılır. Asit ile yüzey temizleme işlemleri işlenen ürüne bağlı olarak kesikli veya sürekli olabilir.

Bu makalede atık yüzey temizleme çözeltilerinden sülfürik asit veya hidroklorik asidin geri kazanılması incelenmiştir.

Kimyasal reaksiyonlar:

Çelik yüzeyindeki safsızlıklar FeO, Fe2O3 ve Fe3O4 gibi metal oksitler olabilir. İşlem süresince gerçekleşen başlıca reaksiyonlar aşağıdaki gibidir.

Sülfürik asit ile yüzey temizliğinde:

Oluşan demir sülfat kristalizasyon sıcaklığına bağlı olarak monohidrat (1 mol sulu) veya heptahidrat (7 mol sulu) formunda olabilir.

Hidroklorik asit ile yüzey temizliğinde:

Asidin ana metale olan etkisini azaltmak için çözeltiye genellikle inhibitör eklenir. Eklenen inhibitör, asidin metal oksit tabakasına olan etkisini değiştirmez.

Şekil 1 ve Şekil 2’de görüldüğü üzere sıcaklık ve asit konsantrasyonundaki artış yüzey temizleme hızını artırır.

Şekil 3’te görüldüğü üzere belli bir seviyeye kadar FeCl2 konsantrasyonundaki artış yüzey temizleme hızını artırır. Yüzey temizleme devam ettikçe çözeltideki asit tükenmeye ve demir bileşikleri artmaya başlar ki belli bir noktada yüzey temizleme işlemi verimsiz hale gelir.

Bu noktada tükenmiş çözelti boşaltılır ve tanklar temiz asit ile doldurulur. Bu çözeltilere aşağıdaki işlemler uygulanabilmektedir.

1. Tesis dışı bertaraf,

2. Tesis içinde nötralizasyon ve durultma işlemlerinden sonra atık su arıtma tesislerine gönderilmesi,

3. Asidin geri kazanılması.

1 ve 2 numaralı işlemlerin dezavantajları aşağıda belirtilmiştir,

• Tesis dışı bertaraf veya nötralizasyon/durultma işlemlerinin yüksek maliyeti,

• Bertaraf ile kaybedilen asit. Bundan dolayı temiz asit ihtiyacının artması,

• Asit tanklarının boşaltılması ve tekrar doldurulmasının sebep olduğu zaman ve üretim kaybı,

• Temizleme tanklarındaki değişken asit ve demir konsantrasyonlarının temizleme süresi ve kaliteye olan olumsuz etkisi,

• Çevre dostu olmamaları.

Şekil 1.

Şekil 1. Sülfürik asit için yüzey temizleme süresi [2]

Şekil 2. Hidroklorik asit için yüzey temizleme süresi [2]

Şekil 3. FeCl2 konsantrasyonunun yüzey temizleme süresine etkisi (20°C). [2]

Asit geri kazanımının avantajları:

• Çevre dostu olması,

• Bertaraf veya nötralizasyon/durultma maliyetlerinin olmaması,

• Asit kaybedilmemesi. Bundan dolayı temiz asit ihtiyacının azalması,

• Kapalı devre sistem olduğu için üretimdeki verimin artması,

• Yüzey temizleme tanklarındaki ideal ve sabit asit/demir konsantrasyonlarından dolayı temizleme hızı ve kalitenin artması,

• HCl geri kazanım sisteminde elde edilen suyun işletmede tekrar kullanılması,

• Demir sülfat heptahidrat, demir(II) klorür gibi ticari değeri olan yan ürünlerin elde edilmesi,

• Modüler geri kazanım sistemlerinin kurulum ve işletme kolaylığı.

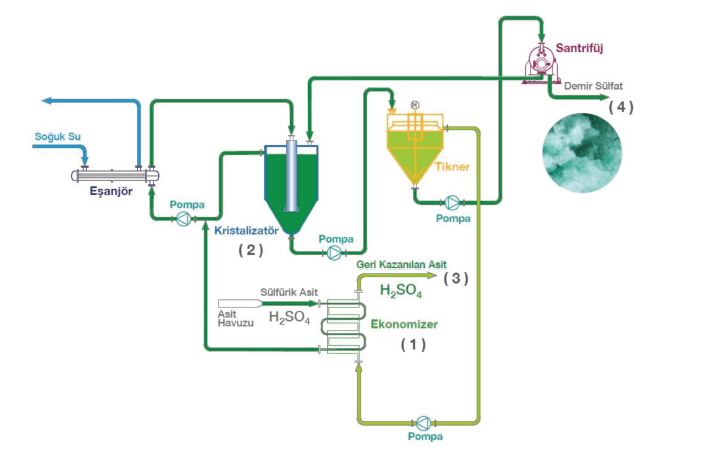

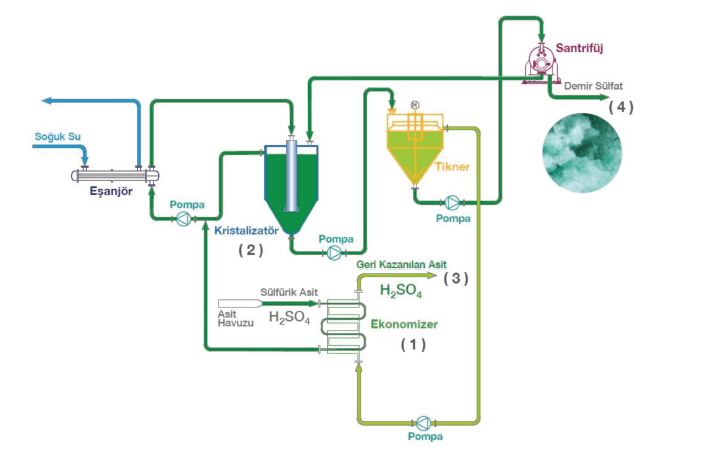

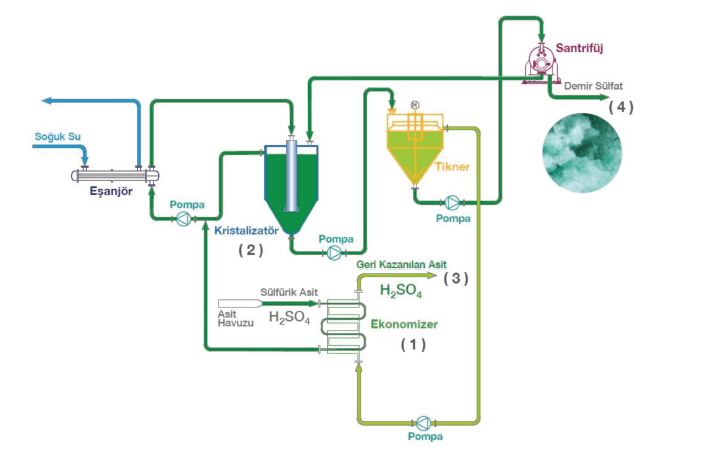

Şekil 4. Asit Geri Kazanım Sistemleri

Temizleme tanklarındaki asit çözeltisi geri kazanım sistemine beslenir. Geri kazanım sistemi ile demir sülfat heptahidrat ve demir (II) klorür gibi yan ürünler elde edilir. Kazanılan asit temizleme tanklarına geri gönderilir. Yukarıda bahsedilen kimyasal reaksiyonlar doğrultusunda sisteme asit eklemesi yapılır.

Sülfürik asit geri kazanım sisteminde demir sülfat ile birlikte su heptahidrat formunda sistemden çıkar. Toplam kütle denkliği doğrultusunda sisteme su eklenmelidir. Durulama suyu bu amaçla kullanılabilir.

Hidroklorik asit geri kazanım sisteminde kondenserden alınan su durulama suyu olarak veya başka amaçlarla tekrar işletmede kullanılabilir.

1.0 Soğutarak Kristallendirme Yöntemi ile Sülfürik Asidin Geri Kazanımı

Sülfürik asit için yüzey temizleme süresi, sıcaklık yükseldikçe azalır (Şekil 1). Birçok yüzey temizleme tankı %15-20 sülfürik asit konsantrasyonunda ve 45oC ile 60oC aralığında çalıştırılır.

Bu çözelti 10-15oC civarlarına soğutulduğunda çözelti içerisindeki demir sülfatın büyük bir kısmı demir sülfat heptahidrat formunda kristallenerek çözeltiden ayrılır.

Demir sülfatın sülfürik asit içerisindeki çözünürlüğü Şekil 5’te görülebilir. Temizleme tanklarındaki demir konsantrasyonu 55-65 g/L civarlarında tutulur. Proses aşağıdaki gibi tarif edilebilir (Şekil 6);

1. Asit çözeltisi filtreden geçirilir, daha sonra kristalizasyon öncesi ekonomizerden geçirilerek soğutulur. Bu çözelti kristalizasyon sisteminden çıkan soğuk çözelti ile soğutulur.

Ekonomizerde, geri kazanılan asidin sıcaklığı yükselirken kristalizasyon sistemine beslenen çözeltinin sıcaklığı düşürülmüş olur. Bu sayede ısıtma ve soğutma için gerekli enerji minimumda tutulur.

2. Soğutulan asit çözeltisi kristalizasyon sistemine beslenir. Kristalizatörde daha fazla soğutulan çözeltide yaratılan aşırı doygunluktan dolayı demir sülfat heptahidrat (FeSO4.7H2O) kristalleri oluşur. Isı eşanjöründe kabuk oluşumunu engellemek için tasarımda dikkatli olunmalıdır.

3. Asit geri kazanım prosesleri kapalı devre sürekli sistemler olduğu için yüzey temizleme tanklarında ideal ve sabit asit/demir konsantrasyonları sağlanabilir.

4. Demir sülfat heptahidrat (FeSO4.7H2O) ticari değeri olan bir yan üründür. Tarım sektöründe ve atık su arıtma tesislerinde kullanılabilir.

Şekil 5. Demir Sülfatın Sülfürik Asitte Çözünürlüğü [3]

Daha önce bahsedildiği gibi su, sistemden demir sülfat heptahitrat formunda ayrılır. Toplam kütle denkliğine göre sisteme su eklenmelidir. Diğer önemli bir konu da çalışılan ortamın yüksek sıcaklık ve asit konsantrasyonundan dolayı aşırı korozif olmasıdır. Ekipmanların yapım malzemeleri dikkatlice seçilmelidir.

Şekil 6. Soğutarak Kristallendirme Yöntemi ile Sülfürik Asidin Geri Kazanımı

Şekil 7. Sülfürik Asit Geri Kazanım Tesisinin Modüler Tasarımı

2.0 Evaporasyon Teknolojisi ile Hidroklorik Asidin Geri Kazanımı

Yüzey temizleme çözeltilerinden hidroklorik asidin geri kazanımı sülfürik asit geri kazanım yönteminden farklıdır. Proses aşağıdaki gibi tarif edilebilir (Şekil 8);

1. Asit çözeltisi filtrelendikten sonra evaporatöre beslenir. Asit ve suyun buharlaşması ile sıvı fazdaki demir(II) klorür konsantrasyonu artar. Daha fazla buharlaşma yapılırsa demir(II) klorür dihidrat (FeCl2.2H2O) kristalleri elde edilir.

2. Evaporatörden çıkan asit ve su buharı zenginleştirme kolonuna gelir. Bu bir çeşit distilasyon kolonudur. Su buharı kolonda zenginleşir. Hidroklorik asit alt ürün, su ise üst ürün olarak alınır. Geri akış oranı değiştirilerek ürün saflığı ayarlanabilir. HCl ve su arasındaki azeotroptan dolayı asit konsantrasyonu %18’e kadar çıkabilmektedir.

3. Su buharı kondenserde yoğuşur ve tekrar kullanım için prosese gönderilir.

4. Geri kazanılan asit yüzey temizleme tanklarına gönderilir.

5. Ticari değere sahip olan demir(II) klorür atık su arıtma tesislerinde kullanılabilir. Kanalizasyon sistemlerinde koku problemini gidermek için kullanılır. Hidrojen sülfürden (H2S) kaynaklanan kokuyu zararsız demir bileşikleri oluşturarak azaltır. Ayrıca, korozyon problemlerini azaltır.

3.0 Asit Geri Kazanım Sisteminin Ekonomik Değerlendirmesi

Durum Çalışması: 150 ton/gün çelik işleme kapasitesine sahip bir işletme analiz edilmiştir. Tesis dışı asit bertaraf yöntemi ve evaporasyon ile asit geri kazanım yöntemi karşılaştırılmıştır.

Kabul Edilen Değerler:

Tesis dışı asit bertaraf maliyeti: 50.42 USD/ton

Temiz asit maliyeti - HCl (%32): 102.5 USD/ton

Elektrik birim fiyatı: 0.083 USD/kWsaat

Doğal gaz birim fiyatı: 0.3227 USD/Nm3

Çalışma saati: 7035 saat/yıl

FeCl2.2H2O satış fiyatı: 100 USD/ton

Yardımcı Tesisler:

Elektrik tüketimi: 15 kW

Doğal gaz tüketimi: 32.25 Nm3/saat

Tablo 1. İki yöntemin maliyet karşılaştırması

Asit geri kazanım sistemi kullanılır ise;

Yıllık kazanç:

307,936 – 169,073 = 138,863 USD/yıl

Yan ürün satışından elde edilen gelir:

61,200 USD/yıl

Toplam yıllık kazanç:

138,863 + 61,200 = 200,063 USD/yıl

Yatırım Maliyeti:

500,000 USD

Yatırımın geri dönüş süresi:

(500,000 USD)/(200,063 USD)≈2.5 yıl

Referanslar

[1] Lawrence K. Wang, Yung-Tse Hung, Nazih K. Shammas, Handbook of Advanced Industrial and Hazardous Wastes Treatment, CRC Press 2010.

[2] Mika Maanonen, Steel Pickling in Challenging Conditions, Thesis 2014.

[3] J.K. Seyler, W.E. Thornton, M.K. Householder, Sulfuric Acid and Ferrous Sulfate Recovery from Waste Pickle Liquor, EPA Jan 1974.

[4] T. Özdemir, C. Öztin, N. S. Kıncal, Treatment of Waste Pickling Liquors: Process Synthesis and Economic Analysis

[5] J. Cullivan, B. Cullivan, Economic and Chemical Comparisons of Hydrochloric Acid Recovery Technologies for Iron Pickling Operations, Wire Journal

International, March 2016.

Şaban Kantaşlı

Şaban Kantaşlı

Kimya Yüksek Mühendisi

Proje Geliştirme Müdürü

Sistemas Teknoloji A.Ş.

Oluşan demir sülfat kristalizasyon sıcaklığına bağlı olarak monohidrat (1 mol sulu) veya heptahidrat (7 mol sulu) formunda olabilir.

Hidroklorik asit ile yüzey temizliğinde:

Oluşan demir sülfat kristalizasyon sıcaklığına bağlı olarak monohidrat (1 mol sulu) veya heptahidrat (7 mol sulu) formunda olabilir.

Hidroklorik asit ile yüzey temizliğinde:

Asidin ana metale olan etkisini azaltmak için çözeltiye genellikle inhibitör eklenir. Eklenen inhibitör, asidin metal oksit tabakasına olan etkisini değiştirmez.

Şekil 1 ve Şekil 2’de görüldüğü üzere sıcaklık ve asit konsantrasyonundaki artış yüzey temizleme hızını artırır.

Şekil 3’te görüldüğü üzere belli bir seviyeye kadar FeCl2 konsantrasyonundaki artış yüzey temizleme hızını artırır. Yüzey temizleme devam ettikçe çözeltideki asit tükenmeye ve demir bileşikleri artmaya başlar ki belli bir noktada yüzey temizleme işlemi verimsiz hale gelir.

Bu noktada tükenmiş çözelti boşaltılır ve tanklar temiz asit ile doldurulur. Bu çözeltilere aşağıdaki işlemler uygulanabilmektedir.

1. Tesis dışı bertaraf,

2. Tesis içinde nötralizasyon ve durultma işlemlerinden sonra atık su arıtma tesislerine gönderilmesi,

3. Asidin geri kazanılması.

1 ve 2 numaralı işlemlerin dezavantajları aşağıda belirtilmiştir,

• Tesis dışı bertaraf veya nötralizasyon/durultma işlemlerinin yüksek maliyeti,

• Bertaraf ile kaybedilen asit. Bundan dolayı temiz asit ihtiyacının artması,

• Asit tanklarının boşaltılması ve tekrar doldurulmasının sebep olduğu zaman ve üretim kaybı,

• Temizleme tanklarındaki değişken asit ve demir konsantrasyonlarının temizleme süresi ve kaliteye olan olumsuz etkisi,

• Çevre dostu olmamaları.

Asidin ana metale olan etkisini azaltmak için çözeltiye genellikle inhibitör eklenir. Eklenen inhibitör, asidin metal oksit tabakasına olan etkisini değiştirmez.

Şekil 1 ve Şekil 2’de görüldüğü üzere sıcaklık ve asit konsantrasyonundaki artış yüzey temizleme hızını artırır.

Şekil 3’te görüldüğü üzere belli bir seviyeye kadar FeCl2 konsantrasyonundaki artış yüzey temizleme hızını artırır. Yüzey temizleme devam ettikçe çözeltideki asit tükenmeye ve demir bileşikleri artmaya başlar ki belli bir noktada yüzey temizleme işlemi verimsiz hale gelir.

Bu noktada tükenmiş çözelti boşaltılır ve tanklar temiz asit ile doldurulur. Bu çözeltilere aşağıdaki işlemler uygulanabilmektedir.

1. Tesis dışı bertaraf,

2. Tesis içinde nötralizasyon ve durultma işlemlerinden sonra atık su arıtma tesislerine gönderilmesi,

3. Asidin geri kazanılması.

1 ve 2 numaralı işlemlerin dezavantajları aşağıda belirtilmiştir,

• Tesis dışı bertaraf veya nötralizasyon/durultma işlemlerinin yüksek maliyeti,

• Bertaraf ile kaybedilen asit. Bundan dolayı temiz asit ihtiyacının artması,

• Asit tanklarının boşaltılması ve tekrar doldurulmasının sebep olduğu zaman ve üretim kaybı,

• Temizleme tanklarındaki değişken asit ve demir konsantrasyonlarının temizleme süresi ve kaliteye olan olumsuz etkisi,

• Çevre dostu olmamaları.

Şekil 1. Sülfürik asit için yüzey temizleme süresi [2] Şekil 2. Hidroklorik asit için yüzey temizleme süresi [2]

Şekil 1. Sülfürik asit için yüzey temizleme süresi [2] Şekil 2. Hidroklorik asit için yüzey temizleme süresi [2]

Asit geri kazanım sistemi kullanılır ise;

Yıllık kazanç:

307,936 – 169,073 = 138,863 USD/yıl

Yan ürün satışından elde edilen gelir:

61,200 USD/yıl

Toplam yıllık kazanç:

138,863 + 61,200 = 200,063 USD/yıl

Yatırım Maliyeti:

500,000 USD

Yatırımın geri dönüş süresi:

(500,000 USD)/(200,063 USD)≈2.5 yıl

Asit geri kazanım sistemi kullanılır ise;

Yıllık kazanç:

307,936 – 169,073 = 138,863 USD/yıl

Yan ürün satışından elde edilen gelir:

61,200 USD/yıl

Toplam yıllık kazanç:

138,863 + 61,200 = 200,063 USD/yıl

Yatırım Maliyeti:

500,000 USD

Yatırımın geri dönüş süresi:

(500,000 USD)/(200,063 USD)≈2.5 yıl

Şaban Kantaşlı

Kimya Yüksek Mühendisi

Proje Geliştirme Müdürü

Sistemas Teknoloji A.Ş.

Şaban Kantaşlı

Kimya Yüksek Mühendisi

Proje Geliştirme Müdürü

Sistemas Teknoloji A.Ş.