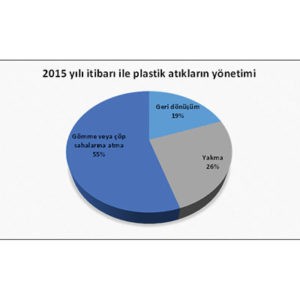

Şekil 3. 2015 yılı itibarı ile dünyada plastik atıkların yönetimi [18-20]

Şekil 3. 2015 yılı itibarı ile dünyada plastik atıkların yönetimi [18-20]

Şekil 4. Plastik atık yönetimi için farklı rotalar [23]

Şekil 4. Plastik atık yönetimi için farklı rotalar [23]

Tablo 1. Atık PET şişe geri dönüşüm ürünlerinin farklı reçinelerin üretiminde kullanımı ile ilgili Anabilim Dalımızda daha önce gerçekleştirilmiş olan çalışmaların özeti

Tablo 1. Atık PET şişe geri dönüşüm ürünlerinin farklı reçinelerin üretiminde kullanımı ile ilgili Anabilim Dalımızda daha önce gerçekleştirilmiş olan çalışmaların özeti