Astar Boyalar için Mineral Dolgu Seçimi

Astarlar, yeni veya eski yüzeylere, alt kat veya son kat uygulamasından önce uygulanan pigmentli kaplamalardır. Astarların ana işlevi, alt tabakaya yeterli yapışma sağlamak ve sonraki katlar için katlar arası yapışma sağlamaktır.

Bunlar seçilen kaplama sistemi için temel görevi görür ve bilhassa metaller söz konusu olduğunda korozyon koruması sağlar. Son katın yüzeye yapışmasına yardımcı olur, boyanın dayanıklılığını artırır ve bazı yüzey kusurlarını gizleyebilir veya doldurabilir.

Astar boyalar ayrıca yüzeyi sızdırmaz hale getirmeye ve korumaya yardımcı olan, neme ve küfe karşı daha dayanıklı hale getiren özel pigmentler ve reçineler de içerir.

Astar boya türleri şu şekildedir:

Yağ bazlı astar: Ahşap veya beton gibi özellikle gözenekli yüzeyler için de iyi bir seçimdir. Borular veya havalandırma delikleri gibi metal yüzeylerde de en iyi sonucun elde edilebilmesini sağlar; ilave kalınlıkları korozyona karşı korumaya yardımcı olur.

Lateks astar: Alçıpan veya metal gibi nispeten pürüzsüz yüzeyler için de iyi bir seçimdir. Hızlı kuruma özellikleri nedeniyle duvarlar veya tavanlar gibi alçıpan yüzeyler için de idealdir.

Epoksi astar: Bu astar türü, garaj zeminleri veya endüstriyel makineler gibi ağır aşınma ve yıpranmaya maruz kalacak yüzeyler için en iyisidir.

Dönüşüm astarı: Solvent bazlı boyadan su bazlı boyaya geçiş uygulamalarında astar olarak uygulanır. Yeni uygulama yapılacak boya ile eski boyalı yüzey arasında renk farkı olması durumunda dönüşüm astarı olarak kullanılmalıdır.

Astar, alt tabaka ile doğrudan temas halinde olan bir kaplama tabakasıdır. Dolgu maddeleri, astarların ana özelliklerini etkiler:

1. Yapışma,

2. Bariyer özellikleri,

3. Kimyasal etkilere direnç,

4. Korozyona karşı direnç,

5. Parlaklık,

6. Pigment Hacim Konsantrasyon (PHK).

1. Yapışma

Bir kaplamanın yapışması, esas olarak, muhtemelen spesifik yapışmayı artırıcı katkı maddeleri ile birleştirilmiş, sistemde mevcut olan bağlayıcı tarafından belirlenir. Düz-yassı tane şekline sahip bazı dolgu maddeleri, iki etki nedeniyle adezyonu (yapışmayı) iyileştirebilir:

i. Yassı partikülleri bir bariyer oluşturur, böylece moleküllerin alt katman-astar arayüzüne ulaşmak için kaplamadan geçmesi gereken yolu genişletir.

ii. Yassı parçacıkları filme “uyum (yapışma)” adı verilen mekanik bir güç verir ve böylece yapışmayı geliştirir.

2. Bariyer Özellikleri

Bir kaplamanın geçirgenliği, küçük moleküllerin kaplama boyunca yayılma kabiliyetini ifade eder. Dolgu partiküllerinin çoğu katı olduğundan, küçük moleküller dolgu partiküllerinden geçemez: moleküller partiküllerin etrafında hareket etmek zorundadır.

Küçük moleküllere karşı düşük geçirgenliğe sahip bir kaplamanın iyi bariyer özelliklerine sahip olduğu söylenebilir. Bir filmin geçirgenliğini yöneten birkaç faktör vardır:

i. Reçine sisteminin katı parçacıklar üzerine adsorpsiyonu: Küçük moleküller, adsorpsiyon (yüzey tutunum) zayıf olduğunda veya olmadığında dolgu partikülleri boyunca yayılabilir.

ii. Parçacıkların şekli: Talk veya mika gibi yassı şeklindeki dolgu parçacıkları, film oluşumu sırasında kendilerini yönlendirdiklerinde geçirgenliği düşürerek bir tür ‘çatı kiremitleri’ görevi görür.

3. Kimyasal Etkilere Direnç

Bir dolgu maddesinin kimyasal direnci, dolgu maddesinin kimyasal bileşimi tarafından belirlenir. Çoğu dolgu maddesi, kimyasallara ve solventlere karşı iyi bir dirence sahiptir. Asitlere karşı zayıf direnci olan kalsiyum karbonat (CaCO3) bir istisnadır. Metal astarlarda kimyasal etkilere direnci yüksek dolgu maddeleri kullanılmalıdır.

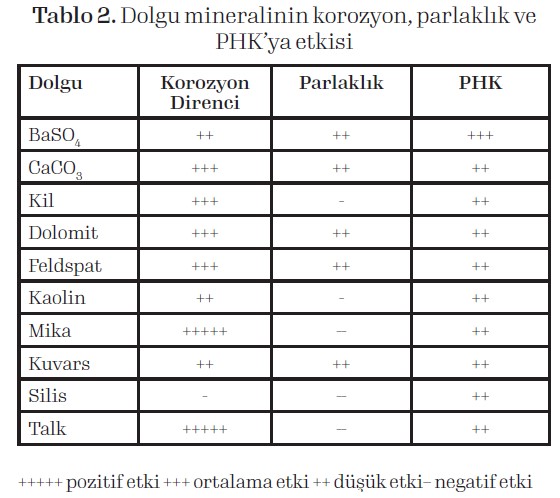

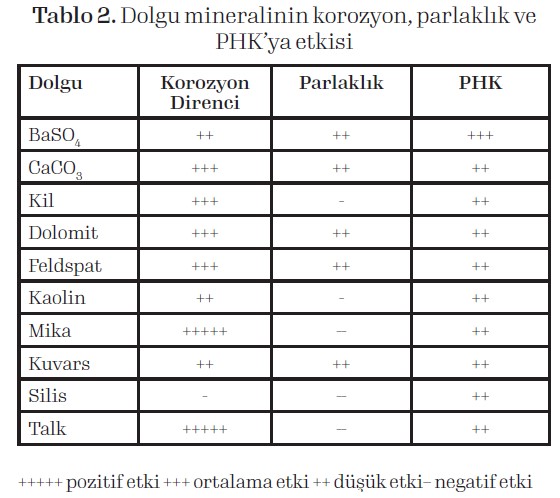

4. Korozyona Karşı Direnç

Yassı şekline sahip dolgu maddeleri, bir bariyer oluşturarak korozyon direncini artırabilir. Böylece oksijen, tuz ve asitler gibi korozyonu artırabilecek moleküllerin difüzyonunu (yayılımını, dağılmasını) geciktirebilir.

Ayrıca, bazik olan yüksek pH değerine sahip dolgu maddeleri korozyonu geciktirebilir çünkü korozyon asidik ortamlarda daha hızlıdır. Dolomit ve feldispat gibi temel dolgu maddeleri, korozyon önleyici astarlarda sıklıkla kullanılır çünkü metalin korozyonu yüksek pH'ta daha yavaş ilerler. Temel dolgu maddelerinin korozyon direnci üzerindeki bu yararlı etkisine

“pasifleştirme” adı verilir.

5. Parlaklık

Astarlar tercihen düşük parlaklığa sahiptir, bu da astarın yüzeyinin pürüzlü olduğunu gösterir. Pürüzlü bir astar yüzeyi, son kat ve astar arasındaki katlar arası yapışmayı iyileştirir. Yüksek yağ emme değerine ve yüksek özgül yüzey alanına sahip dolgu maddeleri,

kaplamaların parlaklığını etkili bir şekilde azaltır.

Bir dolgu maddesinin yağ emme değeri, 100 gram toz halindeki dolgu maddesinden sadece akıcı bir macun yapmak için gereken gram cinsinden yağ miktarı olarak tanımlanır. Gözeneksiz partiküller için yağ emme değeri, malzemenin spesifik (özgül) yüzey alanı ile

doğrudan ilişkilidir. Bir sıvı sistemde kullanılacak katıların yağ emme değeri, ortaya çıkan sistemin temel özellikleri açısından önemlidir. Örneğin;

i. Yüksek yağ emme değerine sahip katı parçacıklar, düşük yağ emme değerine sahip katı maddelere göre sıvı bir sistemde daha güçlü bir viskozite artışı sağlar.

ii. Düşük yağ emme değerine sahip dolgu maddeleri, düşük viskoziteye sahip olması gereken sistemlerde, örneğin solventsiz sistemler veya yüksek katı maddeli sistemlerde kullanılmalıdır.

Yağ emme değeri, dolgu maddesi parçacıklarının temel özelliklerine göre belirlenir:

i. Daha küçük parçacıklar, daha büyük parçacıklardan daha yüksek yağ emme değerlerine sahiptir.

ii. Küresel ve pürüzsüz ve kapalı bir yüzeye sahip (gözeneksiz) taneciklerin yağ emme değeri düşüktür.

iii. Düzensiz şekilli parçacıklar, özellikle parçacıklar gözenekli olduğunda yüksek bir yağ emme değerine sahiptir.

Bir dolgu maddesinin özgül yüzey alanı, parçacık boyutu, parçacık şekli ve parçacıkların yüzey morfolojisi tarafından belirlenir: pürüzsüz ve kapalı bir yüzeye sahip (gözeneksiz) büyük küresel parçacıklardan oluşan dolgu maddelerinin özgül yüzey alanı düşüktür.

6. Pigment Hacim Konsantrasyonu (PHK)

PHK, bir film oluşturan sistemlerin pigment ve dolgu maddeleri olan katı parçacıkların hacim yüzdesi olarak tanımlanır. Bu, bir sistemin PHK'sının su ve/veya çözücüler gibi uçucu bileşenler olmadan hesaplanması gerektiği anlamına gelir.

Formülasyonlar çoğunlukla bileşenlerin ağırlık kısımlarında verilir. PHK hacim yüzdesi ile ilgili olduğu için, bileşenlerin tüm ağırlıklarının, bileşenlerin her birinin yoğunluğu kullanılarak hacimlere aktarılması gerekir. Yüksek yoğunluklu bir dolgu maddesi, bir sistemin PHK'sı üzerinde düşük bir etkiye sahip olacaktır.

Sonuç

Astar boyalar için dolgu maddeleri seçerken mineralin yapışma ve bariyer özellikleri, Kimyasal etkilere ve korozyona direnç, parlaklık ve Pigment Hacim Konsantrasyon (PHK) değerlerine bakmak uygun olacaktır. Bu çalışmada en yaygın kullanılan minerallerin

performansları mukayese edilmiş ve pratik bilgiler sunulmuştur. Doğru mineral seçimi boyanın doğru ve yerinde uygulanmasını da temin edebilecektir.

Kaynaklar

1.Jochum Beetsma, https://coatings.specialchem. com/selection-guide/fillers-selection-for-paintscoatings (28.09.2022)

2.Ö.Y.Toraman, Boyada Kullanılan Mineral Dolgu Maddeleri, BoyaTürk, Haziran-Temmuz 2016, s.2-4.

3.Ö.Y.Toraman, Boya ve Plastikte Kullanılan Mineral Dolgu Maddeler, BoyaTürk, Nisan/Mayıs 2014, s.34-36.

4.Ö.Y.Toraman, Boyada Dolgu Minerali Seçimi, Turkcoat,Nisan/Mayıs 2023, s.14-18.

5.https://www.beckers-group.com/en/knowledge/technology/primers (29.09.2022)

6.https://www.baumerk.com/tr/blog/astar-boya-nedir (24.05.2023)

Prof. Dr. Öner Yusuf Toraman

Maden Mühendisliği Bölümü

Niğde Ömer Halisdemir Üniversitesi