Giriş

Statik elektrik, adından da anlaşılacağı gibi tek bir alanda toplanan bir tür elektrik yüküdür ve gerçekten statiktir. Devre akımı da denilen belirli bir yol boyunca bir yerden ötekine geçen elektrik, elektrik akımı olarak da bilinir ve bu da statik elektriğin tam tersidir.

Statik elektrik genellikle, plastik, kauçuk gibi elektriği iletmeyen malzemelerin bir süre birbirlerine sürtülmesiyle ortaya çıkar. Burada önemli olan sürtünme değildir. Farklı malzemeleri sürekli olarak tekrar tekrar temas ettirmek ki sürtünme çok etkili bir biçimde statik elektrik oluşumunu etkiler.

Statik elektrik gerçekten yararlıdır ve çok farklı bir biçimde pratik yollarla kullanılabilir. Buna örnek olarak flaşlı bir fotoğraf makinası gösterilebilir. Flaşlı fotoğraf makinasındaki

kapasitör yani elektrik depolama cihazı tam olarak şarj olduğunda, bir ışık yanar ve deklanşöre basıldığında, kapasitör güçlü bir ksenon ampulünden hızlı bir şekilde boşalır, kısa bir ışık parlaması sanki mini bir yıldırım oluşur. Yıldırımda da olan durum aynıdır.

Bulutta o kadar fazla elektrik yükü oluşur ki, toprakla aradaki havanın artık bir yalıtkan görevi görememesi durumuna geliyor. Bunun sonucu etkili bir şekilde, elektrik aniden elektrik Dünya’ya akarken, görülebilen dev bir elektrik devreye dönüşür.

İstenmeyen statik elektriği kontrollu duruma getirmek için bir akım devresi oluşturarak onu olağan elektriğe dönüştürmek gerekir.

Statik elektrik kendi başına zararlı olmasa da, büyük miktarlarda birikip aniden boşaldığında dramatik ve tehlikeli durumlara yol açabilir. Örnek olarak, yalnızca 1 mm uzunluğunda bir kıvılcım üretmek için yaklaşık 3000 volt gerekir.

Bazen statik elektriklenmeden oluşan çok küçük bir kıvılcım patlamalara neden olabilir. Bununla birlikte statik elektrik faydalı da olabilir, fotokopi makineleri ve lazer yazıcılar onsuz çalışmaz. Ancak kontrol altında tutulmalıdır. Bir halının üzerinde yürürken vücudunuz üzerinde statik bir yapı oluşuyorsa ve hassas elektronik bileşenleri kullanmaya başlarsanız, vücudunuzdan ani akım boşalması çok pahalı bir hasara neden olmak için yeterli olabilir.

Antistatik;

Ürünlerin yardım edebileceği yer burasıdır. Statik elektriklenmeyi durdurmak için, buradaki elektriğin hiçbir zaman birikme şansının olmamasını sağlamak gerekir. Başka bir deyişle, herhangi bir elektrik yükünü zararsız bir şekilde uzak tutabilmek için bir tür elektrik akım devresi olduğundan emin olunmalıdır.

Anti-statik ürünler, bazen fiziksel ve bazen kimyasal olmak üzere her türlü farklı yollarla bunu gerçekleştirir.

Statik elektriğin hareket eden araçlar için sorun olmasının yanında hareket eden insanlar için de sorun olabilir. Sentetik elyaftan yapılmış bir yer döşemesinde sürekli yürürken insanda statik bir yük oluşur.

Bu normalde endişelenecek bir durum yaratmasa da, ancak hassas elektronik veya bilgisayar ekipmanlarıyla donatılmış bir ofiste sorun olabilir. Bu nedenle, hassas elektronik cihazları bir devrede toplayıp, herhangi bir statik elektriği güvenli bir şekilde topraklamak için elektriksel olarak iletken bir levha kullanılır.

Anti-statik zemin kaplamaları, döşemeler, duvarlar ve tavanlar için etkinliği kanıtlanmış anti-statik bir kaplamadır. Bunlar, OEM tesislerinde, bilgisayar ve elektronik montaj alanlarında, veri merkezlerinde / IT odalarında, depolarda, ticari binalarda, laboratuarlar gibi yerlerde herkesin topraklama yapma gerekliliğini ortadan kaldırmak için kullanılır.

Statik birikmenin ortadan kaldırılması gereken her yerde kullanılırlar. Yapı olarak norml zemin kaplamalarına benzerler. Ancak farklı olarak elektriksel olarak iletken karbon fiberler içerirler. Anti-statik kaplama, multi-layer de denilen üçlü bir kaplamadır. Temel iletken kat su bazlı, hafif kokulu, toksik olmayan, sabun ve su temizlenebilen özelliktedir.

Uygulama

Rulo, fırça veya püskürtme yapılabilir. İletkenlik Aralığı: Kalıcı iletkenlik 103 - 105 ohm aralığında. Daha fazla topraklama koruması için, zeminlere uyguladıktan sonra ayrıca topraklama plakası kullanımı önerilir.

Karbon lifi

Antistatik İletken Kaplama Yapılmış bir Hastane Ünitesi

Multilayer sistem antistatik örnek kaplama kompozisyonu: Antistatik zemin kaplaması üç farklı kat olarak multilayer sistem uygulanır. Bu üç katın toplam kuru film kalınlığı:1.120 -1.200 mikron arasında değişir. Bu katlar sırasıyla,

1. Solventsiz Epoksi Astar kat: 40-80 mikron

2. Kondüktif Su bazlı (iletken) Arakat: 80-120 mikron

3. Son Kat (Kondüktif -iletken) kaplama: 1000 mikron= 1 mm

Solventsiz epoksi rezinin özellikleri:

Solventsiz, bisphenol A / F + monofunctional reaktif dilüentli, kristalleşmez renksiz bir eposi rezindir. Düşük viskoziteli olması ve iyi ıslanma özellikleri, gevşek dokulu betonlar için uygundur.,

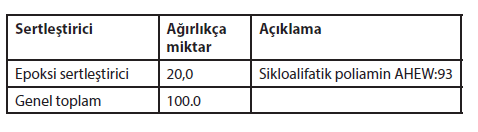

Sertleştiricinin özellikleri:

Düşük viskoziteli ve uzun kap ömürlüdür ve bu nedenle yüksek dolgulu kaplama sistemleri, harçlar ve yer kaplamaları için üniversal sertleştirici olarak uygundur. 10°C’nin üstündeki sıcaklıklarda kürlenmiş epoksi reçine sistemleri yüzeyde lastiklenme yapmazyapışmaz ve düzgün sertleşir. İyi kimyasal direnç gösterir. Viskozitesi düşüktür.

Uygulama:

Bu iki bileşen ağırlıkça 2 kısımdır. 1. komponent rezine ağırlıkça 1 kısım epoksi sertleştirici verilir. İyice karıştırılır. Hazırlanmış ham beton yüzeye sıyırma yöntemiyle uygulanır. 16-24 saate kürleşir. Tüketim beton yüzeyine bağlı olarak 80-100 gr/m2 arasında değişir. Gerekirse bozuk zeminler epoksi macunla doldurulur.

Su bazlı epoksi sertleştirici özellikleri:

Organic solvent ve serbest amin içermez ve poliamin adukt bazlı, suda çözünen, epoksi sertleştiricidir. Ayrıca sıvı epoksi reçineleri emülsifiye edici özelliktedir. Hızlı kurur ve sertleşir. Uzun kap ömründe ve çok düşük kokuludur.

Emülsifiye epoksi rezinin özellikleri:

Su bazlı süt rengi görünümlü emülsiyon rezindir. Su bazlı kaplama, antikorozif boya üretiminde kullanılır. İki bileşenli su bazlı sistemlerde sertleştirici olarak kullanılır.

Hazırlama ve uygulama:

Sırasıyla, 1 – 4 numaralı girdileri verilip karıştırıldıktan sonra 5 numaralı girdi verilir, karıştırılır. Daha sonra disperse edilir. Ardından su verilir. Karıştırılarak disperse edilir. Ağırlıkça 100 kısım 1. komponente, 45 kısım sertleştirici olarak emülsifiye epoksi rezin verilir.

İyice karıştırılır. Astarın kürleşmesinden sonra yani astar uygulamasından 16-24 saat sonra, bu kondüktif (iletken) kaplama daha önceden kürleşmiş solventsiz epoksi astarın üzerine rulo ya da mala ile yayılır. Yaklaşık 12- 24 saatte kürleşir. Ancak uygulama anındaki ortam sıcaklığı 12°C - 30°C arasında olmalıdır.

En yüksek bağıl nem de %65’i aşmamalıdır. Oluşan kuru film kalınlığı 80-120 mikron arasında değişir. Betonun dayanımı minimum 1,5 N/mm2 olmalıdır. Zemin betonunun nem oranı %4’ü geçmemelidir.

Solventsiz epoksi rezinin özellikleri:

Solventsiz epoksi rezinin özellikleri: Solventsiz, bisphenol A / F + monofunctional reaktif dilüentli, kristalleşmez renksiz bir eposi rezindir. Düşük viskoziteli olması ve iyi ıslanma özellikleri, gevşek dokulu betonlar için uygundur.

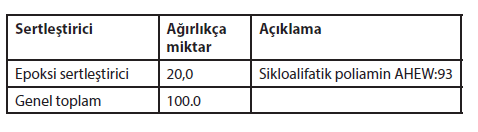

Sertleştiricinin özellikleri: Düşük viskoziteli ve uzun kap ömürlüdür ve bu nedenle yüksek dolgulu kaplama sistemleri, harçlar ve yer kaplamaları için üniversal sertleştirici olarak uygundur. 10°C’nin üstündeki sıcaklıklarda kürlenmiş epoksi reçine sistemleri yüzeyde lastiklenme yapmaz, yapışmaz ve düzgün sertleşir. İyi kimyasal direnç gösterir. Viskozitesi düşüktür.

Hazırlama ve uygulama: Önce 1’i kazana boşaltılır. Daha sonra 2-3 verilir karıştırılır. 4-7 verilir, karıştırılır ve disperse edilir daha sonra 8 ve 9 verilir ve karıştırılır. Ağırlıkça 80 kısım 1.Komponente, 20 kısım sertleştirici olacak biçimde iyice karıştırılır. Bir önceki arakatın 12-24 saat kürleşmesinden sonra, hazırlanan bu sonkat zemin kaplaması, rulo ya da mala ile uygulanır.

Daha sonra kirpi rulo ile yayılır. 15 saat – 2 gün içinde kürleşir. Tam kürleşme 7 gün sürer. Burada oluşan kuru film kalınlığı uygulamaya bağlı olarak 1-1.5 mm arasında değişebilir. Ortam sıcaklığı 12°C - 30°C arasında olmalıdır.

Mehmet Namık Kayaalp

Kimya Mühendisi

Ecelak Boya Kimya Ltd. Şti.

Kaynakça:

1. UPPC AG, Mietingen-Baltringen, Germany, Technısches

datenblatt, 2002,

2. PCI, Chris Woodford., July 9, 2016.

3. Chering AG, Surface Protection, Technical information,

March 1978,

4. Bakelite AG, Technical information, 1997.

Solventsiz epoksi rezinin özellikleri: Solventsiz, bisphenol A / F + monofunctional reaktif dilüentli, kristalleşmez renksiz bir eposi rezindir. Düşük viskoziteli olması ve iyi ıslanma özellikleri, gevşek dokulu betonlar için uygundur.

Sertleştiricinin özellikleri: Düşük viskoziteli ve uzun kap ömürlüdür ve bu nedenle yüksek dolgulu kaplama sistemleri, harçlar ve yer kaplamaları için üniversal sertleştirici olarak uygundur. 10°C’nin üstündeki sıcaklıklarda kürlenmiş epoksi reçine sistemleri yüzeyde lastiklenme yapmaz, yapışmaz ve düzgün sertleşir. İyi kimyasal direnç gösterir. Viskozitesi düşüktür.

Hazırlama ve uygulama: Önce 1’i kazana boşaltılır. Daha sonra 2-3 verilir karıştırılır. 4-7 verilir, karıştırılır ve disperse edilir daha sonra 8 ve 9 verilir ve karıştırılır. Ağırlıkça 80 kısım 1.Komponente, 20 kısım sertleştirici olacak biçimde iyice karıştırılır. Bir önceki arakatın 12-24 saat kürleşmesinden sonra, hazırlanan bu sonkat zemin kaplaması, rulo ya da mala ile uygulanır.

Daha sonra kirpi rulo ile yayılır. 15 saat – 2 gün içinde kürleşir. Tam kürleşme 7 gün sürer. Burada oluşan kuru film kalınlığı uygulamaya bağlı olarak 1-1.5 mm arasında değişebilir. Ortam sıcaklığı 12°C - 30°C arasında olmalıdır.

Mehmet Namık Kayaalp

Kimya Mühendisi

Ecelak Boya Kimya Ltd. Şti.

Solventsiz epoksi rezinin özellikleri: Solventsiz, bisphenol A / F + monofunctional reaktif dilüentli, kristalleşmez renksiz bir eposi rezindir. Düşük viskoziteli olması ve iyi ıslanma özellikleri, gevşek dokulu betonlar için uygundur.

Sertleştiricinin özellikleri: Düşük viskoziteli ve uzun kap ömürlüdür ve bu nedenle yüksek dolgulu kaplama sistemleri, harçlar ve yer kaplamaları için üniversal sertleştirici olarak uygundur. 10°C’nin üstündeki sıcaklıklarda kürlenmiş epoksi reçine sistemleri yüzeyde lastiklenme yapmaz, yapışmaz ve düzgün sertleşir. İyi kimyasal direnç gösterir. Viskozitesi düşüktür.

Hazırlama ve uygulama: Önce 1’i kazana boşaltılır. Daha sonra 2-3 verilir karıştırılır. 4-7 verilir, karıştırılır ve disperse edilir daha sonra 8 ve 9 verilir ve karıştırılır. Ağırlıkça 80 kısım 1.Komponente, 20 kısım sertleştirici olacak biçimde iyice karıştırılır. Bir önceki arakatın 12-24 saat kürleşmesinden sonra, hazırlanan bu sonkat zemin kaplaması, rulo ya da mala ile uygulanır.

Daha sonra kirpi rulo ile yayılır. 15 saat – 2 gün içinde kürleşir. Tam kürleşme 7 gün sürer. Burada oluşan kuru film kalınlığı uygulamaya bağlı olarak 1-1.5 mm arasında değişebilir. Ortam sıcaklığı 12°C - 30°C arasında olmalıdır.

Mehmet Namık Kayaalp

Kimya Mühendisi

Ecelak Boya Kimya Ltd. Şti.