Akımsız nikel kaplama, nikel atomlarının redükleyici ajan içeren sulu bir çözeltiden, otokatalitik kimyasal indirgenme yöntemi ile elde edilerek malzeme yüzeyine kaplanması tekniğidir [1].

Akımsız NiP kaplamalar yüksek korozyon direnci, yüksek aşınma direnci, iyi yağlama ve yüksek sertlik gibi mükemmel özellikleri nedeniyle birçok alanda çok sayıda uygulama bulmuştur [2].

Akımsız nikel kaplamaların mekanik ve fiziksel özelliklerini üst seviyeye çıkarmak için kaplama reaksiyonu ile birlikte matris yapıya mikro ve nano boyutlu partiküllerin ilavesi etkili bir yöntemdir.

Yapılan literatür çalışmaları kaplamanın sertlik ve aşınma özelliklerini arttırmak amacıyla araştırmacıların yoğunluklu olarak matris yapıya sert partiküllerin (Al2 B4C, WC, SiC, Si3N4 ve c-BN gibi) ilavesi konusuna odaklandığını göstermektedir [2–4].

Ancak kaplamaların sürtünme özelliklerini iyileştirmek amacıyla kaplama matris yapısına yağlayıcı soft partiküllerin (grafit, PTFE, MoS2 ve hegzagonal bor nitrür (h-BN) ilave edildiği kompozit kaplamalar daha sınırlı olarak çalışılmaktadır.

Bu çalışmada, yüksek sertlik, aşınma ve korozyon dayanımına sahip akımsız NiP alaşımlı kaplamaların sürtünme özelliklerini iyileştirmek amacıyla kaplama banyosuna ilave edilen nano boyutlu h-BN partiküllerin kaplama reaksiyonu ile birlikte altlık malzeme yüzeyine birikmesi sağlanarak NiP/h-BN kompozit kaplamaların sentezlenmesi ve karakterizasyonu ile ilgili çalışmalar yapılmıştır.

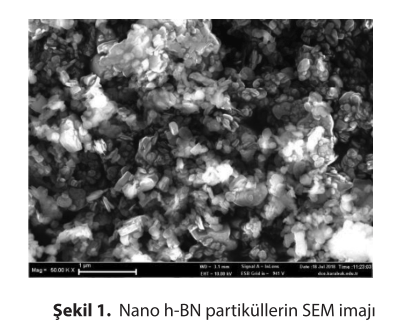

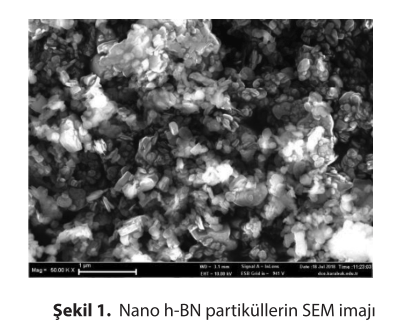

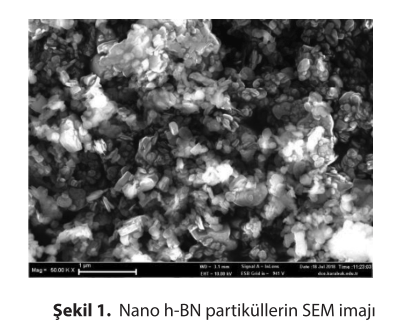

Deneysel çalışmada altlık malzeme olarak 5x10x20 mm boyutlarındaki AISI 1040 çeliği kullanıldı. NiP/h-BN kompozit kaplamaları elde etmek amacıyla Şekil 1’de SEM görüntüsü verilen 100 nm altı (<100 nm) hegzegonal BN (hBN) partiküller kullanıldı.

AISI 1040 altlık malzemeler kompozisyonu ve çalışma parametreleri Tablo 1’de verilen akımsız NiP kaplama banyosunda 1 saat süreyle kaplama işlemine tabi tutuldu. NiP/hBN kompozit kaplamaları elde etmek amacıyla kaplama banyolarına 0.25, 0.5 ve 1 g/l olmak üzere farklı oranlarda partikül ilavesi yapıldı.

Kaplamaların yapısı, morfolojisi ve kimyasal kompozisyonları taramalı elektron mikroskobu (SEM/EDX), (Carl Zeiss ULTRA FESEM) ile analiz edildi. Kaplamaların sertlikleri Qness Q10 Micro Vickers Tester mikrosertlik cihazı ile kaplama yüzeyine 10 s süreyle 50 gf yük uygulanarak ölçüldü.

3. Deneysel Sonuçlar ve Tartışma

NiP alaşım ve NiP/h-BN partikül takviyeli kompozit kaplamaların SEM analizleri ile elde edilen yüzey morfolojileri Şekil 2’de görülmektedir.

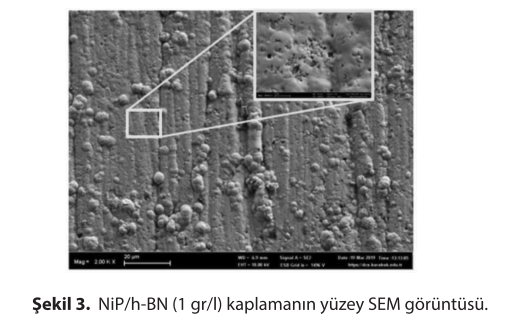

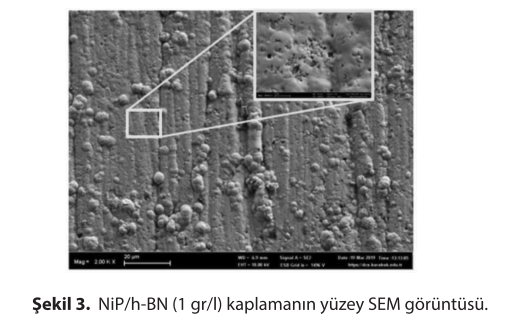

NiP kaplama iyi bilinen tipik yüzey morfolojisine sahipken h-BN partikül takviyeli kompozit kaplamaların daha pürüzlü ve gözenekli bir yüzey morfolojisine sahip olduğu tespit edilmiştir. Yakından incelendiğinde yüzeydeki gözenekler daha belirgin şekilde kendini göstermektedir (Şekil 3).

Yapılan EDX analizleri gözenekli bölgelerde nano h-BN partiküllerin mevcudiyetini ortaya koymaktadır (Şekil 4). Şekil 4’te NiP/h-BN (1 g/l) kaplama yüzeyinde yapılan dört noktasal kimyasal analizden ilk üçü gözenekli bölgelerden alınmış, dördüncü analiz ise daha düzgün bir bölgeden alınmıştır.

NiP kaplama iyi bilinen tipik yüzey morfolojisine sahipken h-BN partikül takviyeli kompozit kaplamaların daha pürüzlü ve gözenekli bir yüzey morfolojisine sahip olduğu tespit edilmiştir. Yakından incelendiğinde yüzeydeki gözenekler daha belirgin şekilde kendini göstermektedir (Şekil 3).

Yapılan EDX analizleri gözenekli bölgelerde nano h-BN partiküllerin mevcudiyetini ortaya koymaktadır (Şekil 4). Şekil 4’te NiP/h-BN (1 g/l) kaplama yüzeyinde yapılan dört noktasal kimyasal analizden ilk üçü gözenekli bölgelerden alınmış, dördüncü analiz ise daha düzgün bir bölgeden alınmıştır.

Gözenekli bölgelerden alınan ilk üç analiz sonucunda bor nitrür tespit edilirken dördüncü analizde bor nitrüre rastlanmamıştır. NiP/hBN (1 g/l) kaplamanın nikel-fosfor içeriği ise yaklaşık olarak ağırlıkça %9 P ve %91 Ni olarak tespit edilmiştir.

NiP alaşım kaplamada kaplama kompozisyonu ağırlıkça %12.7 P ve %87.3 Ni olarak tespit edilmiştir. Elde edilen sonuçlar Kaplama banyosuna ilave edilen partikül miktarının artışına bağlı olarak kaplama fosfor içeriğinde bir azalma meydana getirdiğini ortaya koymaktadır.

Chih ve ark. [2] yaptıkları çalışmada kompozit kaplamalardaki BN içeriğinin artmasının kaplama fosfor içeriğinde azalmaya neden olduğunu ortaya koyarak kaplama bileşimlerinin değiştiğini tespit etmişlerdir.

Kaplama kesitleri incelendiğinde ise NiP alaşım kaplamanın yaklaşık 13.5-15 µm, NiP/h-BN kaplamaların ise 11.812.5 µm ortalama kaplama kalınlığına sahip olduğu tespit edilmiştir (Şekil 5). Kaplama çözeltisine ilave edilen pasif yüzey özelliğine sahip h-BN partiküllerin yüzeye bağlanmaları sonucu oluşan pasif bölgelerin kaplama metalinin indirgenmesini olumsuz yönde etkileyerek kaplama kalınlıklarının düşük seviyelerde kalmasında etkili olabileceği düşünülmektedir. NiP/h-BN (1 g/l) kompozit kaplamanın kesit görüntüsünde matris yapıdaki h-BN partiküller siyah bölgeler şeklinde kendini göstermektedir. Kesit görüntüleri incelendiğinde nano boyutlu h-BN partiküllerin kaplama matris yapısı içerisinde homojen bir şekilde dağıldığı görülmektedir.

Kaplanmamış AISI 1040 çelik numune ile kaplama yüzeylerine 50 gf yük uygulayarak yapılan mikrosertlik ölçümlerinde kaplamaların AISI 1040 çeliğinin sertliğinde kayda değer bir artış meydana getirdiği tespit edilmiştir (Şekil 6). En yüksek sertlik NiP alaşım kaplamalarda elde edilmiştir.

Kompozit kaplamalarda ise kaplamanın h-BN partikül içeriğindeki artışa bağlı olarak sertlik değerlerinde azalma meydana gelmiştir ve NiP/h-BN (1 g/l) kompozit kaplamada mikrosertlik değeri 485 HV0.05 seviyelerine kadar düşmüştür.

Kompozit kaplamaların NiP kaplamaya kıyasla daha düşük sertliğe sahip olması kaplama içeriğindeki h-BN’nin sahip olduğu yumuşak yapı ile açıklanabilir. Ayrıca kaplama filmi içerisinde takviye partiküllerin topaklanmasının neden olduğu düşük bağ yapısı sertlik değerlerinde meydana gelen azalmanın diğer bir nedeni olabilir.

Ancak NiP alaşım kaplamaların sertliğini belirleyen önemli faktörlerden biri de kaplamanın kompozisyonudur. Daha öncede değinildiği gibi kompozit kaplamalarda matris yapıdaki h-BN partikül içeriğinin artması, kaplamanın fosfor içeriğinin azalmasına sebebiyet vermektedir. Bu sebeple kompozit kaplamalardaki sertlik değişimlerini açıklarken kaplama kompozisyonundaki değişimlerin de değerlendirilmesi gerekmektedir.

Mikrosertlik ölçümleri AISI 1040 çeliğinin yaklaşık 300 HV0.05 NiP kaplamanın ise 530 HV0.05 sertlik değerlerine sahip olduğunu göstermiştir. Kompozit kaplamalarda ise kaplama banyosuna ilave edilen nano h-BN partikül ilavesinin artmasına bağlı olarak mikrosertlik değerlerinde azalma meydana gelmiştir.

NiP alaşım ve farklı içeriğe sahip NiP/h-BN kompozit kaplamalara uygulanan karakterizasyon testleri sonucu ulaşılan sonuçlar aşağıda maddeler halinde verilmiştir:

1. NiP alaşım ve NiP/h-BN kompozit kaplamalar AISI1040 çeliği üzerine başarıyla uygulanabilmektedir.

2. Kaplama süresi aynı olmasına karşın kompozit kaplamalarda kaplama kalınlığı NiP kaplamaya göre %10-15 seviyesinde daha düşük elde edilmiştir.

3. NiP matris yapıya ilave edilen nano h-BN partikül miktarı arttıkça kaplama pürüzlülüğü artmaktadır.

4. Kaplama banyosuna ilave edilen partikül miktarına bağlı olarak kompozit kaplamanın ikincil faz partikül içeriği de artmaktadır.

5. Nano h-BN partikül içeriğinin artması kaplama sertliğini olumsuz etkilemektedir.

6. Akımsız NiP alaşım ve NiP/h-BN kompozit kaplamalar AISI1040 çeliğinin yüzey sertliğinde kayda değer bir artış meydana getirmiştir.

Teşekkür

Bu çalışma Karabük Üniversitesi Bilimsel Araştırma Projeleri kapsamında desteklenmiştir. (Proje No: KBÜ-BAP16/1-KP-159)

Kaynaklar [1] A. Kılıçarslan, F. Toptan, I. Kerti, “Akımsız nikel kaplama yöntemi ve seramik partiküllerine uygulanması,” Metalurji Dergisi, vol. 154, pp. 33-37, 2010. [2] C.I. Hsu, K.H. Hou, M. Der Ger and G.L. Wang, “The effect of incorporated self-lubricated BN(h) particles on the tribological properties of Ni-P/BN(h) composite coatings,” Applied Surface Science. vol. 357, pp. 1727–1735, 2015. [3] U. Matik, “Structural and wear properties of heat-treated electroless Ni-P alloy and Ni-P-Si3

N4 composite coatings on iron

based PM compacts,” Surface and Coatings Technology, vol. 302, pp. 528–534, 2016. [4] O.A. León, M.H. Staia, and H.E. Hintermann, “High temperature wear of an electroless Ni-P-BN (h) composite coating,” Surface and Coatings Technology, vol. 163–164, pp. 578–584, 2003.

Dr. Öğretim Üyesi Ulaş Matik

Dr. Öğretim Üyesi Ulaş Matik

Karabük Üniversitesi

Makine ve Metal Teknolojileri Bölümü Metalurji Programı

AISI 1040 altlık malzemeler kompozisyonu ve çalışma parametreleri Tablo 1’de verilen akımsız NiP kaplama banyosunda 1 saat süreyle kaplama işlemine tabi tutuldu. NiP/hBN kompozit kaplamaları elde etmek amacıyla kaplama banyolarına 0.25, 0.5 ve 1 g/l olmak üzere farklı oranlarda partikül ilavesi yapıldı.

AISI 1040 altlık malzemeler kompozisyonu ve çalışma parametreleri Tablo 1’de verilen akımsız NiP kaplama banyosunda 1 saat süreyle kaplama işlemine tabi tutuldu. NiP/hBN kompozit kaplamaları elde etmek amacıyla kaplama banyolarına 0.25, 0.5 ve 1 g/l olmak üzere farklı oranlarda partikül ilavesi yapıldı.

Kaplamaların yapısı, morfolojisi ve kimyasal kompozisyonları taramalı elektron mikroskobu (SEM/EDX), (Carl Zeiss ULTRA FESEM) ile analiz edildi. Kaplamaların sertlikleri Qness Q10 Micro Vickers Tester mikrosertlik cihazı ile kaplama yüzeyine 10 s süreyle 50 gf yük uygulanarak ölçüldü.

Kaplamaların yapısı, morfolojisi ve kimyasal kompozisyonları taramalı elektron mikroskobu (SEM/EDX), (Carl Zeiss ULTRA FESEM) ile analiz edildi. Kaplamaların sertlikleri Qness Q10 Micro Vickers Tester mikrosertlik cihazı ile kaplama yüzeyine 10 s süreyle 50 gf yük uygulanarak ölçüldü.

NiP kaplama iyi bilinen tipik yüzey morfolojisine sahipken h-BN partikül takviyeli kompozit kaplamaların daha pürüzlü ve gözenekli bir yüzey morfolojisine sahip olduğu tespit edilmiştir. Yakından incelendiğinde yüzeydeki gözenekler daha belirgin şekilde kendini göstermektedir (Şekil 3).

Yapılan EDX analizleri gözenekli bölgelerde nano h-BN partiküllerin mevcudiyetini ortaya koymaktadır (Şekil 4). Şekil 4’te NiP/h-BN (1 g/l) kaplama yüzeyinde yapılan dört noktasal kimyasal analizden ilk üçü gözenekli bölgelerden alınmış, dördüncü analiz ise daha düzgün bir bölgeden alınmıştır.

Gözenekli bölgelerden alınan ilk üç analiz sonucunda bor nitrür tespit edilirken dördüncü analizde bor nitrüre rastlanmamıştır. NiP/hBN (1 g/l) kaplamanın nikel-fosfor içeriği ise yaklaşık olarak ağırlıkça %9 P ve %91 Ni olarak tespit edilmiştir.

NiP alaşım kaplamada kaplama kompozisyonu ağırlıkça %12.7 P ve %87.3 Ni olarak tespit edilmiştir. Elde edilen sonuçlar Kaplama banyosuna ilave edilen partikül miktarının artışına bağlı olarak kaplama fosfor içeriğinde bir azalma meydana getirdiğini ortaya koymaktadır.

Chih ve ark. [2] yaptıkları çalışmada kompozit kaplamalardaki BN içeriğinin artmasının kaplama fosfor içeriğinde azalmaya neden olduğunu ortaya koyarak kaplama bileşimlerinin değiştiğini tespit etmişlerdir.

NiP kaplama iyi bilinen tipik yüzey morfolojisine sahipken h-BN partikül takviyeli kompozit kaplamaların daha pürüzlü ve gözenekli bir yüzey morfolojisine sahip olduğu tespit edilmiştir. Yakından incelendiğinde yüzeydeki gözenekler daha belirgin şekilde kendini göstermektedir (Şekil 3).

Yapılan EDX analizleri gözenekli bölgelerde nano h-BN partiküllerin mevcudiyetini ortaya koymaktadır (Şekil 4). Şekil 4’te NiP/h-BN (1 g/l) kaplama yüzeyinde yapılan dört noktasal kimyasal analizden ilk üçü gözenekli bölgelerden alınmış, dördüncü analiz ise daha düzgün bir bölgeden alınmıştır.

Gözenekli bölgelerden alınan ilk üç analiz sonucunda bor nitrür tespit edilirken dördüncü analizde bor nitrüre rastlanmamıştır. NiP/hBN (1 g/l) kaplamanın nikel-fosfor içeriği ise yaklaşık olarak ağırlıkça %9 P ve %91 Ni olarak tespit edilmiştir.

NiP alaşım kaplamada kaplama kompozisyonu ağırlıkça %12.7 P ve %87.3 Ni olarak tespit edilmiştir. Elde edilen sonuçlar Kaplama banyosuna ilave edilen partikül miktarının artışına bağlı olarak kaplama fosfor içeriğinde bir azalma meydana getirdiğini ortaya koymaktadır.

Chih ve ark. [2] yaptıkları çalışmada kompozit kaplamalardaki BN içeriğinin artmasının kaplama fosfor içeriğinde azalmaya neden olduğunu ortaya koyarak kaplama bileşimlerinin değiştiğini tespit etmişlerdir.

Kaplama kesitleri incelendiğinde ise NiP alaşım kaplamanın yaklaşık 13.5-15 µm, NiP/h-BN kaplamaların ise 11.812.5 µm ortalama kaplama kalınlığına sahip olduğu tespit edilmiştir (Şekil 5). Kaplama çözeltisine ilave edilen pasif yüzey özelliğine sahip h-BN partiküllerin yüzeye bağlanmaları sonucu oluşan pasif bölgelerin kaplama metalinin indirgenmesini olumsuz yönde etkileyerek kaplama kalınlıklarının düşük seviyelerde kalmasında etkili olabileceği düşünülmektedir. NiP/h-BN (1 g/l) kompozit kaplamanın kesit görüntüsünde matris yapıdaki h-BN partiküller siyah bölgeler şeklinde kendini göstermektedir. Kesit görüntüleri incelendiğinde nano boyutlu h-BN partiküllerin kaplama matris yapısı içerisinde homojen bir şekilde dağıldığı görülmektedir.

Kaplama kesitleri incelendiğinde ise NiP alaşım kaplamanın yaklaşık 13.5-15 µm, NiP/h-BN kaplamaların ise 11.812.5 µm ortalama kaplama kalınlığına sahip olduğu tespit edilmiştir (Şekil 5). Kaplama çözeltisine ilave edilen pasif yüzey özelliğine sahip h-BN partiküllerin yüzeye bağlanmaları sonucu oluşan pasif bölgelerin kaplama metalinin indirgenmesini olumsuz yönde etkileyerek kaplama kalınlıklarının düşük seviyelerde kalmasında etkili olabileceği düşünülmektedir. NiP/h-BN (1 g/l) kompozit kaplamanın kesit görüntüsünde matris yapıdaki h-BN partiküller siyah bölgeler şeklinde kendini göstermektedir. Kesit görüntüleri incelendiğinde nano boyutlu h-BN partiküllerin kaplama matris yapısı içerisinde homojen bir şekilde dağıldığı görülmektedir.

Kaplanmamış AISI 1040 çelik numune ile kaplama yüzeylerine 50 gf yük uygulayarak yapılan mikrosertlik ölçümlerinde kaplamaların AISI 1040 çeliğinin sertliğinde kayda değer bir artış meydana getirdiği tespit edilmiştir (Şekil 6). En yüksek sertlik NiP alaşım kaplamalarda elde edilmiştir.

Kompozit kaplamalarda ise kaplamanın h-BN partikül içeriğindeki artışa bağlı olarak sertlik değerlerinde azalma meydana gelmiştir ve NiP/h-BN (1 g/l) kompozit kaplamada mikrosertlik değeri 485 HV0.05 seviyelerine kadar düşmüştür.

Kompozit kaplamaların NiP kaplamaya kıyasla daha düşük sertliğe sahip olması kaplama içeriğindeki h-BN’nin sahip olduğu yumuşak yapı ile açıklanabilir. Ayrıca kaplama filmi içerisinde takviye partiküllerin topaklanmasının neden olduğu düşük bağ yapısı sertlik değerlerinde meydana gelen azalmanın diğer bir nedeni olabilir.

Ancak NiP alaşım kaplamaların sertliğini belirleyen önemli faktörlerden biri de kaplamanın kompozisyonudur. Daha öncede değinildiği gibi kompozit kaplamalarda matris yapıdaki h-BN partikül içeriğinin artması, kaplamanın fosfor içeriğinin azalmasına sebebiyet vermektedir. Bu sebeple kompozit kaplamalardaki sertlik değişimlerini açıklarken kaplama kompozisyonundaki değişimlerin de değerlendirilmesi gerekmektedir.

Kaplanmamış AISI 1040 çelik numune ile kaplama yüzeylerine 50 gf yük uygulayarak yapılan mikrosertlik ölçümlerinde kaplamaların AISI 1040 çeliğinin sertliğinde kayda değer bir artış meydana getirdiği tespit edilmiştir (Şekil 6). En yüksek sertlik NiP alaşım kaplamalarda elde edilmiştir.

Kompozit kaplamalarda ise kaplamanın h-BN partikül içeriğindeki artışa bağlı olarak sertlik değerlerinde azalma meydana gelmiştir ve NiP/h-BN (1 g/l) kompozit kaplamada mikrosertlik değeri 485 HV0.05 seviyelerine kadar düşmüştür.

Kompozit kaplamaların NiP kaplamaya kıyasla daha düşük sertliğe sahip olması kaplama içeriğindeki h-BN’nin sahip olduğu yumuşak yapı ile açıklanabilir. Ayrıca kaplama filmi içerisinde takviye partiküllerin topaklanmasının neden olduğu düşük bağ yapısı sertlik değerlerinde meydana gelen azalmanın diğer bir nedeni olabilir.

Ancak NiP alaşım kaplamaların sertliğini belirleyen önemli faktörlerden biri de kaplamanın kompozisyonudur. Daha öncede değinildiği gibi kompozit kaplamalarda matris yapıdaki h-BN partikül içeriğinin artması, kaplamanın fosfor içeriğinin azalmasına sebebiyet vermektedir. Bu sebeple kompozit kaplamalardaki sertlik değişimlerini açıklarken kaplama kompozisyonundaki değişimlerin de değerlendirilmesi gerekmektedir.

Mikrosertlik ölçümleri AISI 1040 çeliğinin yaklaşık 300 HV0.05 NiP kaplamanın ise 530 HV0.05 sertlik değerlerine sahip olduğunu göstermiştir. Kompozit kaplamalarda ise kaplama banyosuna ilave edilen nano h-BN partikül ilavesinin artmasına bağlı olarak mikrosertlik değerlerinde azalma meydana gelmiştir.

Mikrosertlik ölçümleri AISI 1040 çeliğinin yaklaşık 300 HV0.05 NiP kaplamanın ise 530 HV0.05 sertlik değerlerine sahip olduğunu göstermiştir. Kompozit kaplamalarda ise kaplama banyosuna ilave edilen nano h-BN partikül ilavesinin artmasına bağlı olarak mikrosertlik değerlerinde azalma meydana gelmiştir.

Dr. Öğretim Üyesi Ulaş Matik

Karabük Üniversitesi

Makine ve Metal Teknolojileri Bölümü Metalurji Programı

Dr. Öğretim Üyesi Ulaş Matik

Karabük Üniversitesi

Makine ve Metal Teknolojileri Bölümü Metalurji Programı