Değişken Direngenlikli Kompozitlerin Üretimi İçin AFP Takım Yolu Planlama ve Hesaplama Yaklaşımı

Değişken direngenlik kompozitleri (DSK), geleneksel karbon fiber takviyeli plastiklere (CFRP) göre gelişmiş mekanik özellikler sergiler. Tasarım aşamasında sonlu eleman analizi (SEA), otomatik fiber serim (AFP) işlemleri için uygulanabilir takım yollarına dönüştürülmesi

gereken serim yönlerini iyileştirmek için kullanılır; burada kırışıklıklar, boşluklar ve örtüşmeler gibi üretim hataları mutlak suretle ele alınmalıdır.

Bu makalede, AFP’de değişken yönlendirmeli yeni bir yol planlama algoritması tartışılmaktadır. Bu yaklaşımda, özetle, fiber yönlendirmeleri kümelendirilir ve her küme için üretim kısıtlamaları dikkate alınarak bir referans eğri B-Spline olarak uyarlanır. Tartışılan

takım yolu planlama yaklaşımını doğrulamak için ilgili vaka çalışmaları da sunulmuştur.

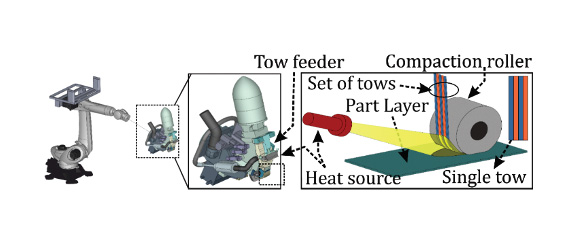

[caption id="attachment_157289" align="aligncenter" width="577"]

Şekil 1: AFP serimin gösterimi4 / Illustration of AFP lay-up4[/caption]

Hafifletme, yüksek katma değerli imalat sektöründe sürdürülebilirlik için vazgeçilmezdir. 1960’lardaki

1 ilk ticari kullanımından bu yana, CFRP yüksek mukavemet- ağırlık oranı sunmuş ve bu da CFRP malzemelerini havacılık, otomotiv ve denizcilikte uygulamaları

için mükemmel bir aday yapmıştır. CFRP’nin otomotivde yaşam döngüsü analizinde, Duflou

2 tarafından yapılan bir çalışmada, bu malzemelerin yoğun kullanımda metal malzemeler ile karşılaştırıldığında daha az enerji tüketimi sağladığı vurgulanmıştır.

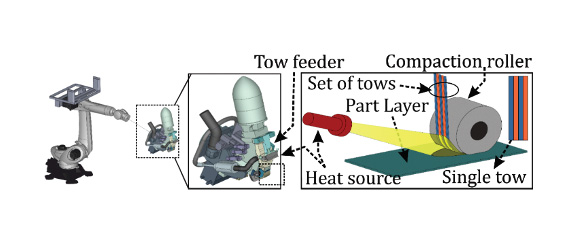

CFRP üretiminde, uçak kanatları gibi büyük parçalar için bile kompozit katmanlar geleneksel olarak el ile serilir, bu da önemli ölçüde yüksek zaman, maliyet ve beceri gerektirir. Bu tür sorunları ele almak için, 1970’lerde tow konsepti ile AFP teknolojisi tanıtıldı ve ticari havacılıkta uygulamaya konuldu

3.

Bir köprü tipi CNC tezgâh veya robotik sistem, bir dizi şerit oluşturan ve bir katman oluşturmak için bir araya gelen şeritleri döşemek için özel olarak tasarlanmış bir fiber yerleştirme başlığı ile donatılmaktadır (bkz. Şekil 1

4).

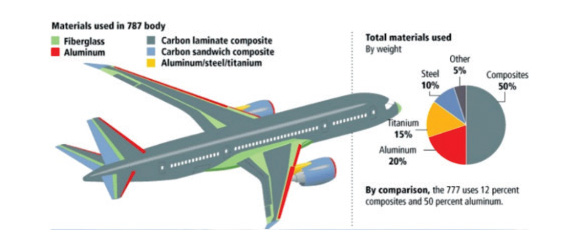

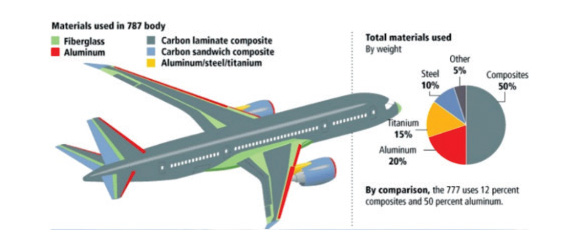

[caption id="attachment_157290" align="aligncenter" width="577"]

Şekil 2: Havacılıkta kompozit malzeme kullanım oranı. (https://www.machining4.eu/Technolotgy)/[/caption]

Güncel bir çalışmada

5, 3D baskıda gerilim odaklı takım yolu planlamanın mekanik özelliklerde önemli iyileştirmelere yol açtığı gösterilmiştir ve benzer bir yaklaşım, AFP’de de uygulanabilir, burada parça yüzeyinin yönü ve kapsanması yerleştirme stratejisine bağlıdır.

Bu, tasarım ve üretimdeki esneklikle ilgilidir. Tipik stratejiler şunlardır: (i) sabit açı, (ii) jeodezik ve (iii) değişken yönlendirme. Sabit açı yönlendirme, parça yüzeyinde istenen yöne göre sabit bir açıda bir referans eğri oluşturmayı içerir. Jeodezik yönlendirme, parça yüzeyindeki iki nokta arasındaki en kısa yol üzerine dayanır ve sıfır eğriliği izler. Değişken açı yönlendirme, değişken direngenliğe sahip kompozitlerin üretiminde kaplamanın yük yönüne hizalanabilmesi avantajına sahiptir.

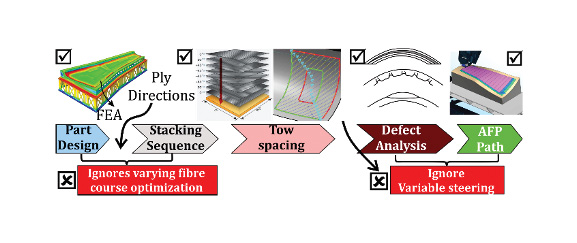

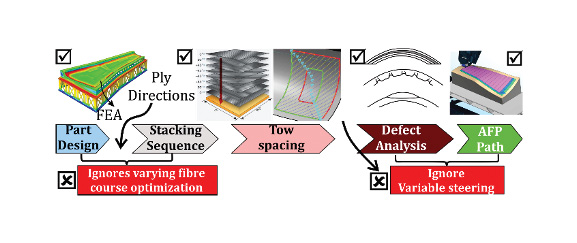

[caption id="attachment_157292" align="aligncenter" width="577"]

Şekil 3: Geleneksel AFP serim yaklaşımı

4[/caption]

Bu alandaki ilk çalışmalardan birinde, Shirinzadeh vd.

6 sabit açı yolu oluşturma için uygulanabilir bir yaklaşım geliştirmişlerdir. Burada, sabit bir eksenin yansıtılmasıyla bir referans eğri oluşturulmaktadır ve ardından bu eğri, yerel yüzey eğriliği ve fiber şeridi genişliğine bağlı olarak bir adım mesafesi boyunca yayılır.

Son zamanlarda, VSC tasarımı, hafifletme için yerleştirme yönünü optimize etmek vurgusuyla dikkat çekmektedir ve fiber yönleri yeni bir tasarım değişkeni olarak değerlendirilmektedir.

7 Bununla birlikte değişken yönlendirme, tasarım karmaşıklığını ve üretim hatası olasılığını arttırmaktadır. Bu nedenle, takım yolunun optimize edilmiş

yerleştirme yönlerine uygunluğu ve üretilebilirliği, istenen mekanik performansın elde edilmesi için kritik öneme sahiptir.

8

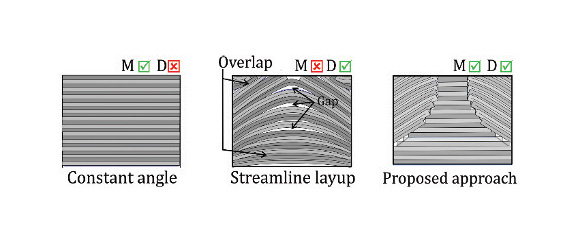

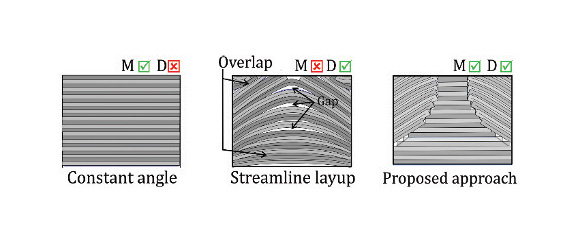

[caption id="attachment_157293" align="aligncenter" width="577"]

Şekil 4: Geleneksel ve önerilen yöntem karşılaştırması. (a) sabit açıda serim (b) akış yönlü serim (c)

kümeleme bazlı serim

4.*M: Üretilebilirlik, D: Tasarım uygunluğu

4[/caption]

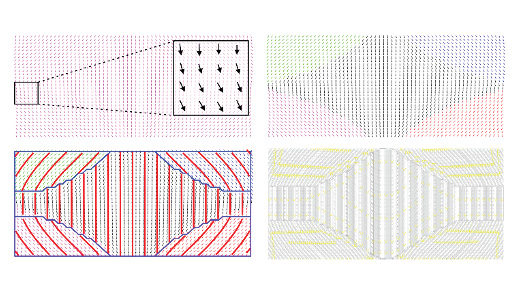

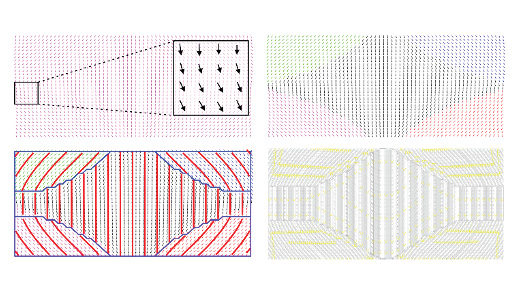

Bu makalede, AFP’de değişken yönlendirmeli takım yolu oluşturma yaklaşımı için SEA ile bütünleşik çalışan yeni bir yöntem anlatılmaktadır. Bu yöntemde üretim kısıtlamaları, yol planlama aşamasında hataları kontrol altında tutmak için uygulanmaktadır. DSK’nin gerçeklenebilmesi için CFRP malzemelerinin anizotropik mekanik özelliklerinden yararlanılmıştırki burada kompozit fiberler yük yönünde hizalanır.

Bu, sabit yönlendirme yerleştirme kullanan geleneksel AFP araç yolu oluşturmanın aksine, SEA’dan elde edilen optimum, değişen fiber yönlendirmelerinden farklıdır. Bu nedenle, değişken yönlendirme göz ardı edildiğinde parça performansı en iyi seviyede değildir (bkz. Şekil 4).

Parçanın mekanik yapısını optimize etmek için gerilme enerjisi, burkulma veya doğal frekans gibi amaç fonksiyonları tanımlamak mümkündür. Bu makalede, optimizasyon yalnızca bir vaka çalışması olarak 1. doğal frekansa göre gerçekleştirilmiştir.

AFP için Takım Yolu Planlama

SEA’da, fiber yönlendirmeleri birkaç farklı desene göre hesaplanabilir: (i) sabit açı, (ii) akış hattı, (iii) kesirli değişken açı; her biri tasarım optimizasyonu ile üretilebilirlik arasında bir denge sağlar. Örneğin, sabit açı optimizasyonu (bkz. Şekil 4a

4), mukavemetağırlık oranını azaltma maliyeti karşılığında en yüksek üretilebilirliğe sahiptir. Aksine, akış hattı fiber hizalaması tasarım optimizasyonunu destekler, ancak üretilebilirlik zordur (bkz. Şekil 4b

4).

Bu nedenle, SEA ile elde edilen fiber yönlendirmeleri, mekanik performans üzerinde olumsuz etkileri olan üretim hatalarını önlemek için araç yolu planlamayı etkili bir şekilde

ele almalıdır. Bu çalışmada, küme tabanlı araç yolu planlaması, Şekil 4c

4’de gösterildiği gibi kullanılmıştır ve kullanımı Şekil 5’te adım adım gösterilmektedir.

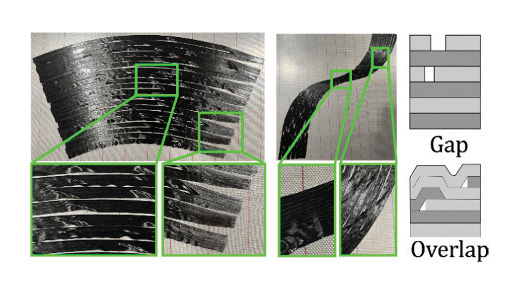

AFP’de Üretim Hataları

AFP’de Üretim Hataları

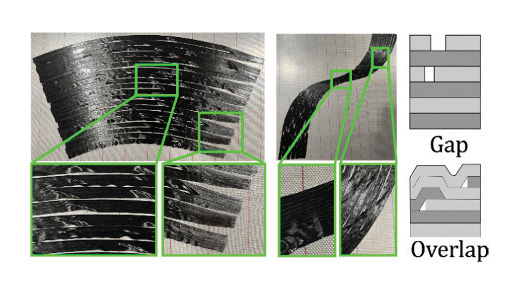

AFP’de, parça performansını tasarım ile karşılaştırmalı olarak değerlendirmek için boşluk ve üst üste binme alanı yüzdesi kullanılır. Literatürde, boşlukların %2 ile %12 arasındaki değerlerin burkulma ve düzlem içi rijitliği doğru orantılı azalttığı ve kabul edilebilir sınırın uygulamaya bağlı olduğu gösterilmiştir.

Serim hataları genellikle, yüzeyin kapsanma miktarı, serim kafası pozisyonu, şerit sapması, eksik şeritler, serim hızı ve baskı kuvveti gibi kusurlardan kaynaklanır. Şekil 6a’da ve Şekil 6b’de, paralel ve kaydırma ofset yöntemlerine göre döşenmiş bir katmanın fiber kursları gösterilmektedir. Bu görüntülerde kırışıklıklar, kayıp şeritler, örtüşmeler ve dalgalanmalar

gözlemlenmektedir.

Deneysel Gösterim

Önerilen yaklaşım, Sabancı Üniversitesi bünyesinde bulunan ve Coriolis© firmasından tedarik edilen robotik AFP sisteminde (bkz. Şekil 8) çok katmanlı, basit destekli bir levhanın (1000 mm x 500 mm) ilk katının seriminde gösterilmiştir. Fiber şeritleri, KordSA© tarafından üretilen 3000 lif içeren ve 150 g/m2 ağırlığında termoset CFRP malzemeden oluşturulmuştur. Şekil 8’de gösterilen AFP sisteminde deneysel doğrulama yapılmıştır.

Takım Yolu Hesaplama

Örnek bir vaka olarak, serim yarıçapı sınırlamasının 0.5 m olduğu ve 1. doğal frekansın 16 Hz’ye çıkarılması amacıyla belirlenen fiber vektör dağılımı, Şekil 7a’da gösterilmiştir. Her küme için referans eğrileri ve oluşturulan serim yolları, sırasıyla Şekil 7c ve Şekil 7d’de gösterilmektedir. Son olarak, hesaplanan serim yolları, ticari yazılım bir yazılım olan CAD-Fiber© içinde kinematik simülasyon için IGES dosya formatına çevrilmiştir aktarılmıştır.

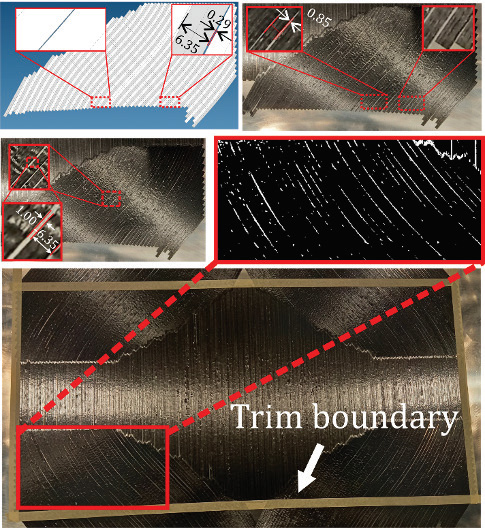

Doğrulama ve AFP Üretimi

Doğrulama ve AFP Üretimi

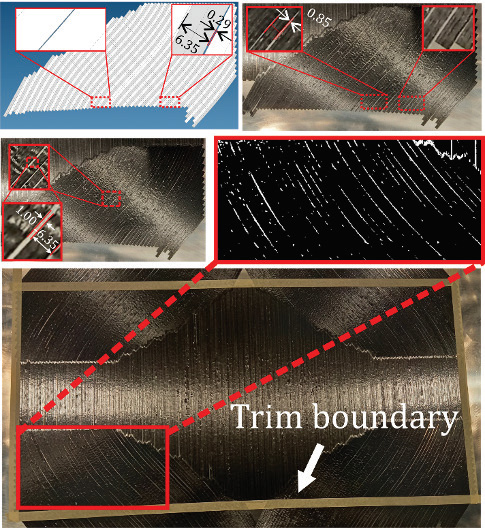

Serim yollarında kinematik olarak boşluk ve bindirme olmaması, doğru serim gerçekleştirilmesi için en önemli ve ilk aşamadır. Bu yüzden, ilk doğrulama, ticari ve

endüstride kullanılan bir AFP yazılımı olan CAD-Fiber© ile gerçek ürün karşılaştırılarak, kinematik yönden yapılmıştır.

Bu karşılaştırma sonucu, Şekil 9a’da ve Şekil 9b’de gösterildiği gibi maksimum boşluk 0.29 mm olarak ölçülmüştür ve bu da robotik AFP sisteminin teknik gereksinimlerinde belirtilen ±0.50 mm’den daha azdır. Bununla birlikte, işlem parametreleri, robot pozisyonlama ve hızı nedeniyle oluşan kusurlar yazılımda tanımlanamamaktadır.

Bu nedenle, gerçek serim denemeleri de yapılmıştır. Kritik bölgelerin yakın görünümleri Şekil 9’da gösterilmektedir. Boşluk alanı yüzdesi ölçümleri görüntü işleme ile gerçekleştirilmiştir ve bütün katman Şekil 9e’de gösterilmektedir.

AFP sistemi, kompozit şeritleri bobinlerden 80 mm ötede beslemektedir. Bu nedenle, şeritler kesildiğinde son 80 mm’lik kısım kontrol edilememektedir. Sonuç olarak, serilen şeritler istenen yoldan sapar ve 2 mm’ye kadar boşluklar veya örtüşmeler oluşturur (bkz. Şekil 9c). Bu sorunun çözümü amacıyla, istenen geometrinin boyutları, Şekil9e’de gösterildiği gibi 80 mm kadar uzatılır.

Burada, gerçek parça geometrisi beyaz bant sınırları içindeki alandır. Serim sonrası yapılan ölçümlerde maksimum boşluk 1.00 mm olarak görüşmüştür ki bu da 6.35 mm tow genişliğinin yaklaşık %16’sına denk gelir.

Boşlukların en çok görüldüğü bölgede, ortalama boşluk alan yüzdesi ise %5 olarak hesaplanmıştır. Elde edilen ölçüm sonuçlarına göre, değişken serim yönlü serim yolu hesaplama yaklaşımının kabul edilebilir katmanlar serebileceği sonucuna varılabilir. Bununla birlikte, görsel incelemede katmanın kırışıklık ve dalgalanma gibi kusurlara rastlanmamıştır.

[caption id="attachment_157299" align="aligncenter" width="485"]

Şekil 9: Serim yolu doğrulaması, (a) CADFiber yazılımıyla doğrulama, (b) boşlukların ölçümü, (c) kritik bölgelerin yakın görüntüsü, (d) görüntü işleme ile alansal boşluk yüzde ölçümü, (e) serim yapılan katmanın tam görünümü

4.[/caption]

Sonuç

Bu makalede, değişken direnglikte kompozit parçaların üretiminde değişken serim yönüyle AFP uygulaması gerçekleştirebilmek için serim yolu planlamaya ve hesaplamaya yönelik bir yaklaşım anlatılmıştır. Serim yolu hesaplaması, SEA’dan elde edilen fiber yönleri kullanılarak

gerçekleştirilir ki bu aşamada olası boşluklar, örtüşmeler ve kırışıklıklar gibi üretim hataları henüz dikkate alınmamıştır.

Fiber yönleri, normalize kesim bölümlemesi9 ile kümelenir. Her kümede, fiber yönlerine göre bir referans eğri uyarlanır. Ardından, şerit yolları, minimum yerleştirme uzunluğu

ve maksimum yerleştirme eğriliğine tabi olarak referans eğrisinin paralel yayılmasıyla oluşturulur.

Böylece, üretilebilirlik ve optimize edilmiş fiber kursları, AFP uygulamasında yenilikçi bir yaklaşımla hesaplanmış olur. Deneysel gösterim ve doğrulama, örnek bir AFP serim sürecinde gerçekleştirilmiştir. Oluşturulan serim yollarının, ticari AFP yazılımı, CADFiber

©, üzerindeki kinematik doğrulanmasında maksimum 0.29 mm boşluk görülmüştür. Bununla birlikte, gerekli görülen durumlarda bu boşluk değeri, SEA analizinde daha

küçük ağ yapısı kullanılarak iyileştirilebilir.

Daha sonra, literatürde ilk kez değişken yönlendirme için önerilen yaklaşım gerçek bir AFP yerleştirme sürecinde doğrulanmıştır. Maksimum boşluk, şerit genişliği 6.35 mm olan 1.00 mm civarında ölçülmüştür ki bu da şerit genişliğinin %16’sına tekabül etmektedir. Boşluk alanı yüzdesi %5’ten az olarak ölçülmüştür.

Teşekkürler

Bu çalışma, TÜBİTAK 1003–Öncelikli Alanlar Araştırma Projeleri Programı kapsamında 218M715 numaralı proje kapsamında gerçekleştirilmiştir. Ayrıca, çalışmanın yazarları KordSA firmasına kompozit fiber malzemelerin tedariğindeki desteklerinden ötürü teşekkür

etmektedir.

Referanslar: 1Dorey G (1987) Carbon fibres and their applications. Journal of Physics D: Applied Physics, 20/3:245. 2Duflou JR, De Moor J, Verpoest I, Dewulf W (2009)

Environmental impact analysis of composite use in car manufacturing. CIRP Annals. 3Anderson RL, Grant CG (1991) Advanced fiber placement of composite fuselage structures. In NASA.

Langley Research Center, First NASA Advanced Composites Technology Conference, Part 2. 4 Tunc, L. T., & Sheikhi, M. (2023). AFP tool path planning for manufacture of variable stiffness

composites. CIRP Annals.5Li Y, Xu K, Liu X, Yang M, Gao J, Maropoulos P (2021) Stress-oriented 3D printing path optimization based on image processing algorithms for reinforced loadbearing

parts. CIRP Annals, 70(1), 195-198. 6Shirinzadeh B, Cassidy G, Oetomo D, Alici G, Ang Jr MH (2007) Trajectory generation for open-contoured structures in robotic fibre placement,

Robotics and Computer-Integrated Manufacturing, 23/4:380-394. 7Rasool M, Singha MK (2019) Stability of variable stiffness composite laminates under compressive and shearing follower

forces, Composite Structures, 225, 111003. 8Brooks TR, Martins JR (2018) On manufacturing constraints for tow-steered composite design optimization, Composite structures, 204:548-559.

9Nik MA, Fayazbakhsh K, Pasini D, Lessard L (2014). Optimization of variable stiffness composites with embedded defects induced by automated fiber placement. Composite Structures,

107:160-166. 10Shi J, Malik J (2000). Normalized cuts and image segmentation. IEEE Trans. on Pattern Analysis and Mach. Intelligence,22/8:888–905.

Doç Dr. L. Taner Tunç

Mühendislik ve Doğa Bilimleri Fakültesi

Üretim Araştırma Laboratuvarı

Sabancı Üniversitesi

Şekil 1: AFP serimin gösterimi4 / Illustration of AFP lay-up4[/caption]

Hafifletme, yüksek katma değerli imalat sektöründe sürdürülebilirlik için vazgeçilmezdir. 1960’lardaki1 ilk ticari kullanımından bu yana, CFRP yüksek mukavemet- ağırlık oranı sunmuş ve bu da CFRP malzemelerini havacılık, otomotiv ve denizcilikte uygulamaları

için mükemmel bir aday yapmıştır. CFRP’nin otomotivde yaşam döngüsü analizinde, Duflou2 tarafından yapılan bir çalışmada, bu malzemelerin yoğun kullanımda metal malzemeler ile karşılaştırıldığında daha az enerji tüketimi sağladığı vurgulanmıştır.

CFRP üretiminde, uçak kanatları gibi büyük parçalar için bile kompozit katmanlar geleneksel olarak el ile serilir, bu da önemli ölçüde yüksek zaman, maliyet ve beceri gerektirir. Bu tür sorunları ele almak için, 1970’lerde tow konsepti ile AFP teknolojisi tanıtıldı ve ticari havacılıkta uygulamaya konuldu3.

Bir köprü tipi CNC tezgâh veya robotik sistem, bir dizi şerit oluşturan ve bir katman oluşturmak için bir araya gelen şeritleri döşemek için özel olarak tasarlanmış bir fiber yerleştirme başlığı ile donatılmaktadır (bkz. Şekil 14).

[caption id="attachment_157290" align="aligncenter" width="577"]

Şekil 1: AFP serimin gösterimi4 / Illustration of AFP lay-up4[/caption]

Hafifletme, yüksek katma değerli imalat sektöründe sürdürülebilirlik için vazgeçilmezdir. 1960’lardaki1 ilk ticari kullanımından bu yana, CFRP yüksek mukavemet- ağırlık oranı sunmuş ve bu da CFRP malzemelerini havacılık, otomotiv ve denizcilikte uygulamaları

için mükemmel bir aday yapmıştır. CFRP’nin otomotivde yaşam döngüsü analizinde, Duflou2 tarafından yapılan bir çalışmada, bu malzemelerin yoğun kullanımda metal malzemeler ile karşılaştırıldığında daha az enerji tüketimi sağladığı vurgulanmıştır.

CFRP üretiminde, uçak kanatları gibi büyük parçalar için bile kompozit katmanlar geleneksel olarak el ile serilir, bu da önemli ölçüde yüksek zaman, maliyet ve beceri gerektirir. Bu tür sorunları ele almak için, 1970’lerde tow konsepti ile AFP teknolojisi tanıtıldı ve ticari havacılıkta uygulamaya konuldu3.

Bir köprü tipi CNC tezgâh veya robotik sistem, bir dizi şerit oluşturan ve bir katman oluşturmak için bir araya gelen şeritleri döşemek için özel olarak tasarlanmış bir fiber yerleştirme başlığı ile donatılmaktadır (bkz. Şekil 14).

[caption id="attachment_157290" align="aligncenter" width="577"] Şekil 2: Havacılıkta kompozit malzeme kullanım oranı. (https://www.machining4.eu/Technolotgy)/[/caption]

Güncel bir çalışmada5, 3D baskıda gerilim odaklı takım yolu planlamanın mekanik özelliklerde önemli iyileştirmelere yol açtığı gösterilmiştir ve benzer bir yaklaşım, AFP’de de uygulanabilir, burada parça yüzeyinin yönü ve kapsanması yerleştirme stratejisine bağlıdır.

Bu, tasarım ve üretimdeki esneklikle ilgilidir. Tipik stratejiler şunlardır: (i) sabit açı, (ii) jeodezik ve (iii) değişken yönlendirme. Sabit açı yönlendirme, parça yüzeyinde istenen yöne göre sabit bir açıda bir referans eğri oluşturmayı içerir. Jeodezik yönlendirme, parça yüzeyindeki iki nokta arasındaki en kısa yol üzerine dayanır ve sıfır eğriliği izler. Değişken açı yönlendirme, değişken direngenliğe sahip kompozitlerin üretiminde kaplamanın yük yönüne hizalanabilmesi avantajına sahiptir.

[caption id="attachment_157292" align="aligncenter" width="577"]

Şekil 2: Havacılıkta kompozit malzeme kullanım oranı. (https://www.machining4.eu/Technolotgy)/[/caption]

Güncel bir çalışmada5, 3D baskıda gerilim odaklı takım yolu planlamanın mekanik özelliklerde önemli iyileştirmelere yol açtığı gösterilmiştir ve benzer bir yaklaşım, AFP’de de uygulanabilir, burada parça yüzeyinin yönü ve kapsanması yerleştirme stratejisine bağlıdır.

Bu, tasarım ve üretimdeki esneklikle ilgilidir. Tipik stratejiler şunlardır: (i) sabit açı, (ii) jeodezik ve (iii) değişken yönlendirme. Sabit açı yönlendirme, parça yüzeyinde istenen yöne göre sabit bir açıda bir referans eğri oluşturmayı içerir. Jeodezik yönlendirme, parça yüzeyindeki iki nokta arasındaki en kısa yol üzerine dayanır ve sıfır eğriliği izler. Değişken açı yönlendirme, değişken direngenliğe sahip kompozitlerin üretiminde kaplamanın yük yönüne hizalanabilmesi avantajına sahiptir.

[caption id="attachment_157292" align="aligncenter" width="577"] Şekil 3: Geleneksel AFP serim yaklaşımı4[/caption]

Bu alandaki ilk çalışmalardan birinde, Shirinzadeh vd.6 sabit açı yolu oluşturma için uygulanabilir bir yaklaşım geliştirmişlerdir. Burada, sabit bir eksenin yansıtılmasıyla bir referans eğri oluşturulmaktadır ve ardından bu eğri, yerel yüzey eğriliği ve fiber şeridi genişliğine bağlı olarak bir adım mesafesi boyunca yayılır.

Son zamanlarda, VSC tasarımı, hafifletme için yerleştirme yönünü optimize etmek vurgusuyla dikkat çekmektedir ve fiber yönleri yeni bir tasarım değişkeni olarak değerlendirilmektedir.7 Bununla birlikte değişken yönlendirme, tasarım karmaşıklığını ve üretim hatası olasılığını arttırmaktadır. Bu nedenle, takım yolunun optimize edilmiş

yerleştirme yönlerine uygunluğu ve üretilebilirliği, istenen mekanik performansın elde edilmesi için kritik öneme sahiptir.8

[caption id="attachment_157293" align="aligncenter" width="577"]

Şekil 3: Geleneksel AFP serim yaklaşımı4[/caption]

Bu alandaki ilk çalışmalardan birinde, Shirinzadeh vd.6 sabit açı yolu oluşturma için uygulanabilir bir yaklaşım geliştirmişlerdir. Burada, sabit bir eksenin yansıtılmasıyla bir referans eğri oluşturulmaktadır ve ardından bu eğri, yerel yüzey eğriliği ve fiber şeridi genişliğine bağlı olarak bir adım mesafesi boyunca yayılır.

Son zamanlarda, VSC tasarımı, hafifletme için yerleştirme yönünü optimize etmek vurgusuyla dikkat çekmektedir ve fiber yönleri yeni bir tasarım değişkeni olarak değerlendirilmektedir.7 Bununla birlikte değişken yönlendirme, tasarım karmaşıklığını ve üretim hatası olasılığını arttırmaktadır. Bu nedenle, takım yolunun optimize edilmiş

yerleştirme yönlerine uygunluğu ve üretilebilirliği, istenen mekanik performansın elde edilmesi için kritik öneme sahiptir.8

[caption id="attachment_157293" align="aligncenter" width="577"] Şekil 4: Geleneksel ve önerilen yöntem karşılaştırması. (a) sabit açıda serim (b) akış yönlü serim (c)

Şekil 4: Geleneksel ve önerilen yöntem karşılaştırması. (a) sabit açıda serim (b) akış yönlü serim (c)

AFP’de Üretim Hataları

AFP’de Üretim Hataları Doğrulama ve AFP Üretimi

Serim yollarında kinematik olarak boşluk ve bindirme olmaması, doğru serim gerçekleştirilmesi için en önemli ve ilk aşamadır. Bu yüzden, ilk doğrulama, ticari ve

endüstride kullanılan bir AFP yazılımı olan CAD-Fiber© ile gerçek ürün karşılaştırılarak, kinematik yönden yapılmıştır.

Bu karşılaştırma sonucu, Şekil 9a’da ve Şekil 9b’de gösterildiği gibi maksimum boşluk 0.29 mm olarak ölçülmüştür ve bu da robotik AFP sisteminin teknik gereksinimlerinde belirtilen ±0.50 mm’den daha azdır. Bununla birlikte, işlem parametreleri, robot pozisyonlama ve hızı nedeniyle oluşan kusurlar yazılımda tanımlanamamaktadır.

Bu nedenle, gerçek serim denemeleri de yapılmıştır. Kritik bölgelerin yakın görünümleri Şekil 9’da gösterilmektedir. Boşluk alanı yüzdesi ölçümleri görüntü işleme ile gerçekleştirilmiştir ve bütün katman Şekil 9e’de gösterilmektedir.

AFP sistemi, kompozit şeritleri bobinlerden 80 mm ötede beslemektedir. Bu nedenle, şeritler kesildiğinde son 80 mm’lik kısım kontrol edilememektedir. Sonuç olarak, serilen şeritler istenen yoldan sapar ve 2 mm’ye kadar boşluklar veya örtüşmeler oluşturur (bkz. Şekil 9c). Bu sorunun çözümü amacıyla, istenen geometrinin boyutları, Şekil9e’de gösterildiği gibi 80 mm kadar uzatılır.

Burada, gerçek parça geometrisi beyaz bant sınırları içindeki alandır. Serim sonrası yapılan ölçümlerde maksimum boşluk 1.00 mm olarak görüşmüştür ki bu da 6.35 mm tow genişliğinin yaklaşık %16’sına denk gelir.

Boşlukların en çok görüldüğü bölgede, ortalama boşluk alan yüzdesi ise %5 olarak hesaplanmıştır. Elde edilen ölçüm sonuçlarına göre, değişken serim yönlü serim yolu hesaplama yaklaşımının kabul edilebilir katmanlar serebileceği sonucuna varılabilir. Bununla birlikte, görsel incelemede katmanın kırışıklık ve dalgalanma gibi kusurlara rastlanmamıştır.

[caption id="attachment_157299" align="aligncenter" width="485"]

Doğrulama ve AFP Üretimi

Serim yollarında kinematik olarak boşluk ve bindirme olmaması, doğru serim gerçekleştirilmesi için en önemli ve ilk aşamadır. Bu yüzden, ilk doğrulama, ticari ve

endüstride kullanılan bir AFP yazılımı olan CAD-Fiber© ile gerçek ürün karşılaştırılarak, kinematik yönden yapılmıştır.

Bu karşılaştırma sonucu, Şekil 9a’da ve Şekil 9b’de gösterildiği gibi maksimum boşluk 0.29 mm olarak ölçülmüştür ve bu da robotik AFP sisteminin teknik gereksinimlerinde belirtilen ±0.50 mm’den daha azdır. Bununla birlikte, işlem parametreleri, robot pozisyonlama ve hızı nedeniyle oluşan kusurlar yazılımda tanımlanamamaktadır.

Bu nedenle, gerçek serim denemeleri de yapılmıştır. Kritik bölgelerin yakın görünümleri Şekil 9’da gösterilmektedir. Boşluk alanı yüzdesi ölçümleri görüntü işleme ile gerçekleştirilmiştir ve bütün katman Şekil 9e’de gösterilmektedir.

AFP sistemi, kompozit şeritleri bobinlerden 80 mm ötede beslemektedir. Bu nedenle, şeritler kesildiğinde son 80 mm’lik kısım kontrol edilememektedir. Sonuç olarak, serilen şeritler istenen yoldan sapar ve 2 mm’ye kadar boşluklar veya örtüşmeler oluşturur (bkz. Şekil 9c). Bu sorunun çözümü amacıyla, istenen geometrinin boyutları, Şekil9e’de gösterildiği gibi 80 mm kadar uzatılır.

Burada, gerçek parça geometrisi beyaz bant sınırları içindeki alandır. Serim sonrası yapılan ölçümlerde maksimum boşluk 1.00 mm olarak görüşmüştür ki bu da 6.35 mm tow genişliğinin yaklaşık %16’sına denk gelir.

Boşlukların en çok görüldüğü bölgede, ortalama boşluk alan yüzdesi ise %5 olarak hesaplanmıştır. Elde edilen ölçüm sonuçlarına göre, değişken serim yönlü serim yolu hesaplama yaklaşımının kabul edilebilir katmanlar serebileceği sonucuna varılabilir. Bununla birlikte, görsel incelemede katmanın kırışıklık ve dalgalanma gibi kusurlara rastlanmamıştır.

[caption id="attachment_157299" align="aligncenter" width="485"] Şekil 9: Serim yolu doğrulaması, (a) CADFiber yazılımıyla doğrulama, (b) boşlukların ölçümü, (c) kritik bölgelerin yakın görüntüsü, (d) görüntü işleme ile alansal boşluk yüzde ölçümü, (e) serim yapılan katmanın tam görünümü4.[/caption]

Şekil 9: Serim yolu doğrulaması, (a) CADFiber yazılımıyla doğrulama, (b) boşlukların ölçümü, (c) kritik bölgelerin yakın görüntüsü, (d) görüntü işleme ile alansal boşluk yüzde ölçümü, (e) serim yapılan katmanın tam görünümü4.[/caption]